1. Préparation idéale du matériau dans l'unité de préconditionnement

Découpage, homogénéisation, chauffage, séchage, compactage, tamponnage et dosage – en une seule étape. L'unité de préconditionnement à commande dynamique est polyvalente. Elle prépare idéalement le plastique pour l'extrudeuse et définit la

voie d'une qualité constante du produit final dès le début du processus de recyclage.

2. Fusion douce avec faible contrainte de cisaillement

Grâce à l'unité de préconditionnement, l'extrudeuse est alimentée avec un matériau chaud au lieu d'un matériau froid. L'avantage par rapport aux systèmes conventionnels : une vis d'extrusion relativement courte suffit pour faire fondre le matériau déjà sec et bien réchauffé. La contrainte de cisaillement est

extrêmement faible, ce qui donne une haute qualité de fusion

Filtration haute performance : Partie 1

Un filtrage efficace est l'une des principales forces du Compact. Grâce à une préparation douce en amont, le filtre laser Polyretec haute performance peut agir facilement. En effet, les particules de saleté et les impuretés telles que le papier (par exemple issu d'étiquettes), les éclats de bois (provenant par exemple de palettes) et les polymères étrangers ne sont presque pas réduits en taille au préalable et restent donc suffisamment gros pour être facilement retirés du mélange fondu. Grâce à la géométrie ingénieuse du racloir du Laserfilter, les contaminants sont éliminés particulièrement rapidement et en continu, ce qui permet un filtrage encore plus efficace.

4.Une homogénéisation parfaite du mélange fondu

L'homogénéisation finale du mélange fondu dans la zone Plus de l'extrudeuse, c'est-à-dire en aval de la première unité de filtration et en amont du dégazage, améliore les performances de dégazage ultérieures et optimise les caractéristiques du mélange fondu.

5.Des performances de dégazage encore accrues

Le Compact offre un dégazage performant et impressionnant. Celui-ci s'effectue efficacement en trois étapes : le dégazage initial a déjà lieu dans l'unité de préconditionnement. La deuxième étape consiste en un dégazage par extrudeuse inversée, rendu possible grâce à un design optimisé de la vis. Le dégazage final par double ventilation au niveau de l'extrudeuse est particulièrement efficace et élimine les inclusions gazeuses résiduelles provenant de la fonte.

6. Pompe à fonte pour réduction de la température et formation de pression

Étant donné qu'il n'y a pas de zone de dosage de refoulement et que la pompe à fusion est conçue sur mesure selon l'application, l'augmentation de pression nécessaire pour la deuxième unité de filtration est très efficace et requiert une température beaucoup plus basse*. L'extrudeuse n'a donc pas besoin de générer de pression et peut être nettement plus courte (moins 10 L/D par rapport à la double filtration EREMA précédente solution ). Un autre avantage du fait que la pompe à fusion gère l'augmentation de pression est que la vitesse de l'extrudeuse peut être parfaitement adaptée au polymère - sans compromettre le débit

La température de fusion plus basse du DuaFil® Compact dans cette zone réduit considérablement la consommation d'énergie. Cela a un effet positif sur la qualité de la fonte. Cela se traduit par une tendance moindre à dégager des odeurs désagréables ou à se décolorer, ce qui est beaucoup plus prononcé dans les systèmes fonctionnant à des températures plus élevées. C'est un véritable avantage en termes de qualité, notamment pour les applications impliquant des matériaux à base de cellulose tels que le papier ou le bois, comme par exemple dans le recyclage des films provenant des supermarchés.

Seulement du matériau fondu préfiltré et dégazé au niveau de la pompe à fonte

Un autre avantage de la conception de l'installation réside dans l'emplacement particulièrement avantageux de la pompe à fusion dans la séquence du processus TVEplus® : filtration, dégazage, pompe à fusion. Cela signifie que seule la matière fondue nettoyée et dégazée circule à travers la pompe à fusion – un avantage certain pour la durée de vie de ce composant.

7. Filtration finale fine

Filtration haute performance :

Dans le deuxième groupe de filtration, la matière plastique déjà dégazée est filtrée à nouveau à la pression idéale, générée par la pompe à fusion économique en énergie. Cette étape supplémentaire de filtration améliore considérablement la qualité des granulés recyclés.

la finesse de filtration du deuxième filtre peut désormais être particulièrement fine - même plus fine que le premier filtre, selon l'application. Cela permet un traitement ultérieur en vue d'obtenir des produits finis produits de qualité particulièrement élevée.

03— Caractéristiques techniques

| Mode |

Capacité de production en kg/h* |

Remarque |

| PTC100PRO |

200-300 |

Filtre laser+Pompe à fusion+Filtre double colonne à grande surface |

PTC130PRO |

500-600 |

| PTC150PRO |

600-750 |

| PTC160PRO |

700-850 |

| PTC185PRO |

800-1100 |

En fonction des propriétés du matériau polymère (teneur en humidité, impression,

degré de contamination, etc.), du type et des propriétés de l'agent de remplissage/renforcement

et du degré de remplissage

04-Application

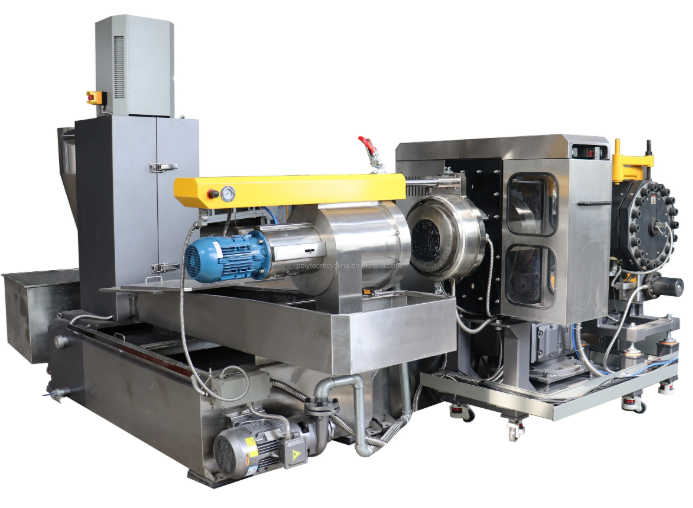

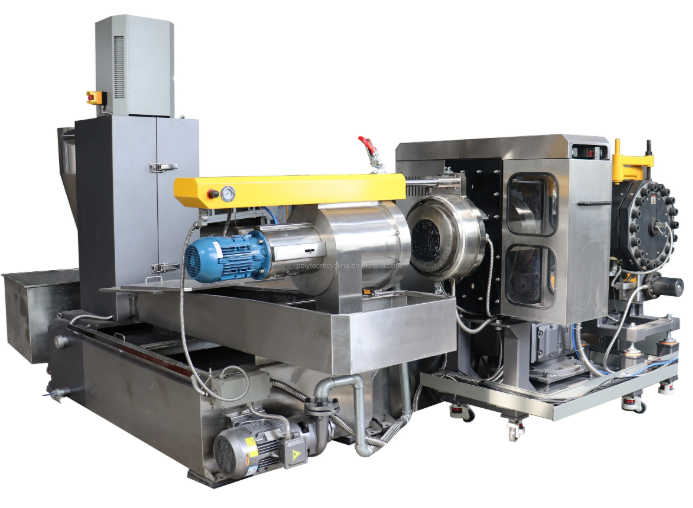

Convoyeur, agglomérateur/compresseur, extrudeuse, unité de pelletisation, unité de refroidissement par eau, unité de séchage, silo de stockage.

Machine |

Photo de la machine |

Spécifications techniques |

| Convoyeur à bande |

|

Transformer les déchets plastiques tels que films, fils, sacs souples en granulés ; la vitesse d'alimentation du convoyeur est réglée selon le niveau de remplissage de l'agglomérateur via un onduleur. |

|

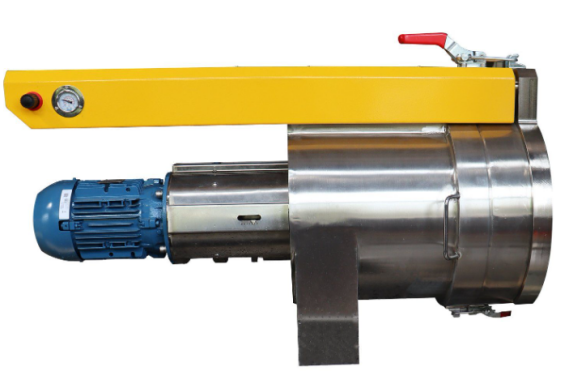

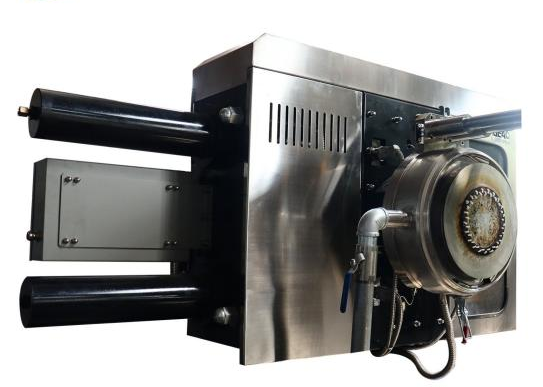

Le compacteur

|

|

1. Les lames rotatives situées au bas du compresseur et les lames fixes montées sur les parois découpent le matériau plastique en petites plaquettes. La chaleur générée par friction sèche et préchauffe les plaquettes et provoque leur rétractation.

2. Ce procédé combiné de découpage, de séchage et de compactage permet une alimentation stable et efficace pour les plastiques ayant une faible masse volumique. 3. Onduleur pour compacteur permettant d'ajuster la vitesse de rotation du compacteur, tout en économisant 10 à 15 % d'énergie. |

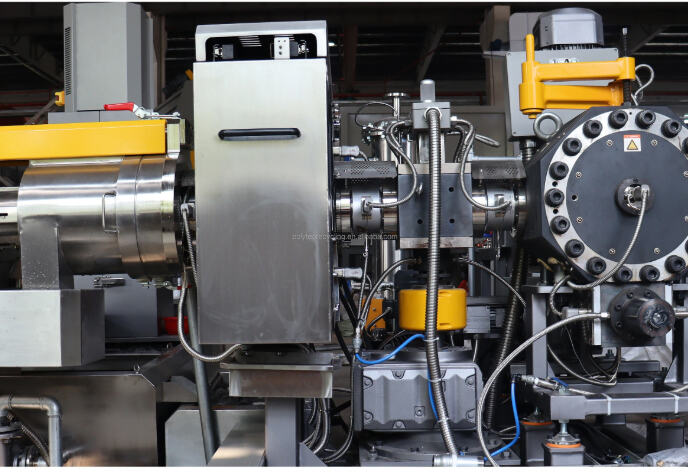

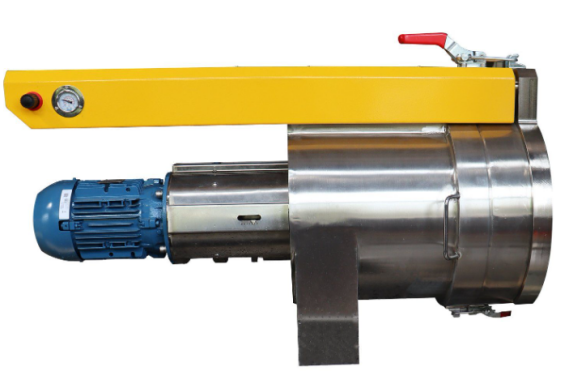

| Extrudeuse à vis simple |

|

Cylindre et vis à haut rendement utilisés pour l'extrudeuse, offrant un excellent résultat de plastification et une grande capacité de production. Matériau en alliage à haute résistance à l'usure assurant une durée de vie 1,5 fois supérieure à la normale. Équipement de pompage sous vide |

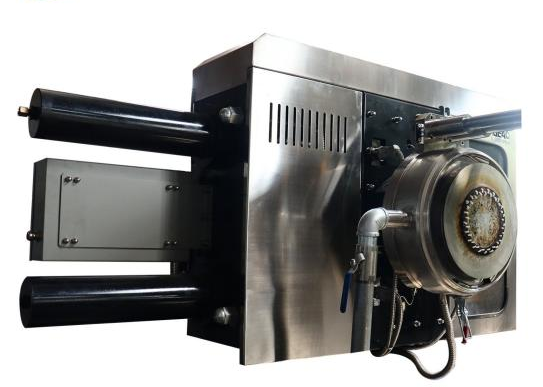

| Filtre de type plaque, de type piston et de type auto-nettoyant automatique : différents choix selon la teneur en impuretés du matériau et vos habitudes. |

|

Avantages comparatifs du séparateur à grande surface et du séparateur de type plaque : 1) zone de filtration 2 à 4 fois plus grande, qualité des particules nettement améliorée 2) faible consommation d'énergie : une consommation réduite de 40 à 70 % 3) véritable fonctionnement sans arrêt du réseau sans fluctuations de pression, épaisseur plus uniforme des particules de l'anneau d'eau 4) meilleure durabilité et étanchéité accrue 5) réduction effective du coût des mailles filtrantes de 20 % 6) prolonger efficacement le temps d'échange réseau, économiser la main-d'œuvre, réduire le gaspillage de matières premières |

| Pelletisation |

|

Nouvelle granuleuse à anneau d'eau de conception européenne, vitesse de coupe de la granuleuse contrôlée automatiquement par PLC en fonction de la pression de la tête de filière, ce qui permet d'obtenir des granulés uniformes en taille. |

| Système de séchage |

|

Sécheur centrifuge associé à un système de séchage par air chaud |

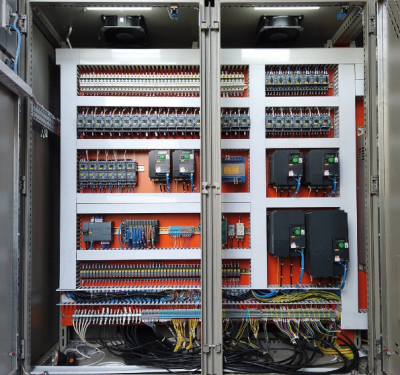

| Armoire de contrôle intelligente |

|

Contrôle intelligent SMART :

Contrôle HMI PLC : écran tactile ergonomique, facile à utiliser, haute stabilité, faibles coûts de maintenance ultérieure Diagnostic à distance et transmission des données

Haute protection de sécurité : pour protéger la sécurité des personnes et celle des équipements

Protection d'arrêt d'urgence (arrêt des équipements en cas de situations urgentes) Avertisseur de pièces de transmission à grande vitesse (peinture jaune, panneau)

|

1. Nouvelle installation 1100 kg/h 5G à double filtration et granulation compacte

Notre entreprise a finalisé une nouvelle machine moderne de recyclage plastique à deux étages pour la production de granulés plastiques

avec système de filtration autonettoyant ! Le filtre autonettoyant permet une évacuation automatique des résidus. Pour le

deuxième étage, nous utilisons un filtre à piston, qui dispose d'une grande surface de filtration.

Situé en Pologne

2. Machine d'extrusion recyclage pour tissu non-tissé en PP / gants TPE avec compactor intégré

Un groupe coté en bourse au Vietnam spécialisé dans le recyclage professionnel des tissus non-tissés en PP, disposant déjà d'une machine EREMA de recyclage. En raison de la qualité de POLYRETEC, ils ont également acheté une machine de recyclage POLYRETEC. La machine fonctionne de manière fluide et offre une productivité élevée.

3. Système de granulation pour films LDPE provenant de la machinerie POLYRETEC.

Le client turc recycle des sacs LLDPE et des films PE. Cette machine à granuler permet de réaliser

recycler les sacs imprimés et les films en une seule machine. La capacité de la machine PTC100 peut faire