1.Preparación ideal del material en la Unidad de Preacondicionamiento

Corte, homogeneización, calentamiento, secado, compactación, amortiguación y dosificación – en una sola etapa. La unidad de preacondicionamiento controlada dinámicamente es multifuncional. Prepara idealmente el plástico para el extrusor y establece

el camino hacia una calidad constante y elevada del producto final ya desde el inicio del proceso de reciclaje.

2. Fusión suave con bajo esfuerzo de cizalla

Gracias a la unidad de preacondicionamiento, el extrusor se alimenta con material caliente en lugar de frío. La ventaja frente a los sistemas convencionales es que un tornillo de extrusión relativamente corto es suficiente para fundir el material ya seco y completamente calentado. El esfuerzo de cizalla es

extremadamente bajo como resultado, mientras que la calidad de fusión es alta

Filtración de alto rendimiento: Parte 1

Una filtración eficiente es una de las principales fortalezas del Compact. Gracias a la preparación suave previa, el Polyretec Laserfilter de alto rendimiento tiene una tarea sencilla. Esto se debe a que las partículas de suciedad e impurezas como papel (por ejemplo, de etiquetas), fragmentos de madera (por ejemplo, de palets) y polímeros extraños apenas se reducen de tamaño previamente y por lo tanto son lo suficientemente grandes para ser eliminados fácilmente del fundido. Debido al ingenioso diseño de la geometría del raspador Laserfilter, los contaminantes se eliminan particularmente rápido y de forma continua, logrando así una filtración aún más eficaz.

4.Homogeneización perfecta del fundido

La homogeneización final del fundido en la Plus Zone del extrusor, es decir, aguas abajo de la primera unidad de filtración y aguas arriba del desgasificado, mejora el rendimiento subsiguiente de desgasificación y optimiza las características del fundido.

5.Un rendimiento aún más potente de desgasificación

El Compact destaca por su impresionante y eficaz proceso de desgasificación. Este se lleva a cabo en tres etapas muy efectivas: la primera desgasificación ya ocurre en la unidad de precondicionamiento. El segundo paso es la desgasificación mediante extrusión inversa, posible gracias al diseño optimizado del tornillo. La tercera etapa consiste en una desgasificación doble con venting en el extrusor, especialmente eficaz para eliminar las inclusiones gaseosas que aún persisten en el fundido.

6. Bomba de fundido para reducción de temperatura y generación de presión

Debido a que no existe una zona de medición de descarga y la bomba de fusión está diseñada personalizada para la aplicación, la acumulación de presión necesaria para la segunda unidad de filtración es muy eficiente y requiere una temperatura considerablemente más baja*. Por lo tanto, el extrusor no necesita generar presión y puede ser mucho más corto (menos 10 L/D en comparación con el doble filtrado anterior de EREMA solución ). Otra ventaja de que la bomba de fusión maneje la acumulación de presión es que la velocidad del extrusor puede ajustarse óptimamente al polímero, sin comprometer el caudal

La menor temperatura de fusión del DuaFil® Compact en esta zona reduce significativamente el consumo de energía. Esto tiene un efecto positivo en la calidad del fundido. Este hecho se refleja en la menor tendencia a desarrollar olores desagradables o decoloraciones, algo mucho más elevado en sistemas que operan a temperaturas más altas. Este es un auténtico plus de calidad, especialmente en aplicaciones que involucran materiales basados en celulosa, como papel o madera, tal como ocurre, por ejemplo, en el reciclaje de film para supermercados.

Solo fundido prefiltrado y desgasificado en la bomba de fundido

Otro beneficio del diseño de la planta es la ubicación especialmente favorable de la bomba de fusión en la secuencia del proceso TVEplus®: filtración → desgasificación → bomba de fusión. Esto significa que únicamente pasa por la bomba de fusión material fundido limpio y desgasificado, una ventaja para la vida útil de este componente.

Filtración de alto rendimiento:

En la segunda unidad de filtración, el material plástico ya desgasificado se filtra nuevamente a la presión ideal, la cual es generada por la bomba de fusión ahorradora de energía. Este paso adicional de filtración eleva significativamente el nivel de calidad de los pellets reciclados.

la finura de filtración del segundo filtro puede ser ahora especialmente fina, incluso más que el primer filtro, dependiendo de la aplicación. Esto apoya el procesamiento posterior en productos terminados productos de una calidad especialmente alta.

03— Características técnicas

| Modo |

Capacidad de salida en kg/h* |

Comentario |

| PTC100PRO |

200-300 |

Filtro láser+Bomba de fusión+Tipo de filtro de doble columna de gran superficie |

PTC130PRO |

500-600 |

| PTC150PRO |

600-750 |

| PTC160PRO |

700-850 |

| PTC185PRO |

800-1100 |

Dependiendo de las propiedades del material del polímero (contenido de humedad, impresión,

grado de contaminación, etc.), tipo y propiedades del agente de relleno/refuerzo

y el grado de llenado

04-Aplicación

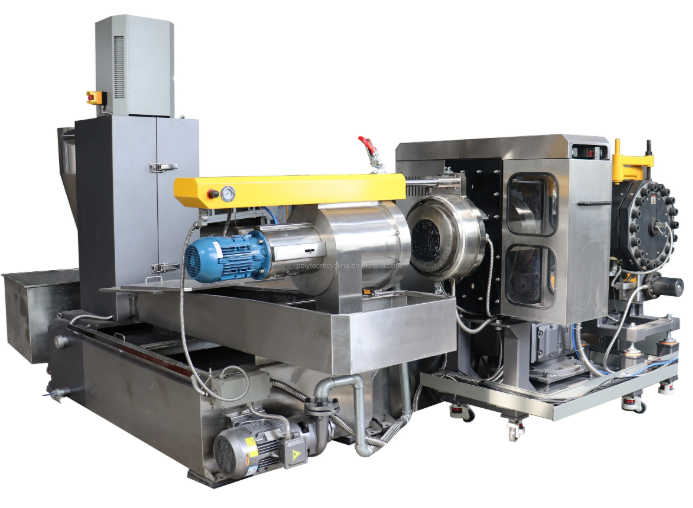

Cinta transportadora, aglomerador/compactador, extrusor, unidad de pelletizado, unidad de enfriamiento por agua, unidad de secado, silo de almacenamiento.

Máquina |

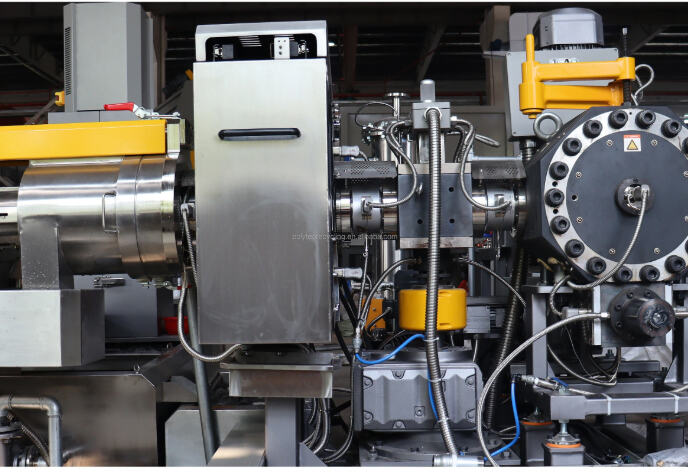

Foto de la máquina |

Especificaciones técnicas |

| Las demás máquinas de transporte |

|

Transformar residuos plásticos como películas, hilos, bolsas tejidas en pellets; la velocidad de alimentación de la cinta transportadora se ajusta según la capacidad del aglomerador mediante un inversor. |

|

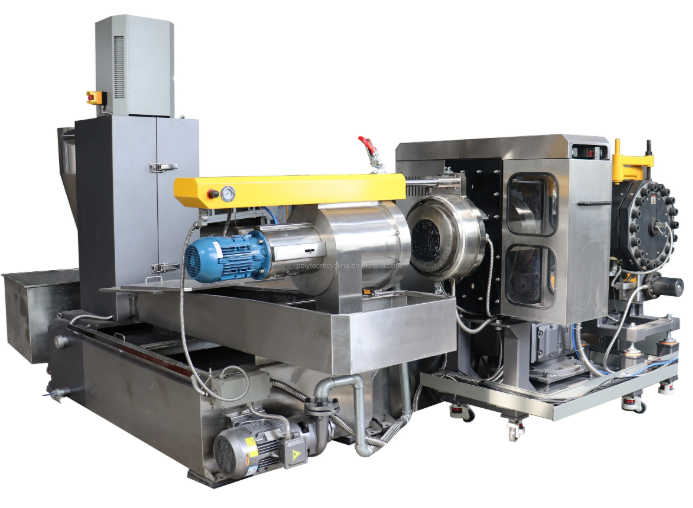

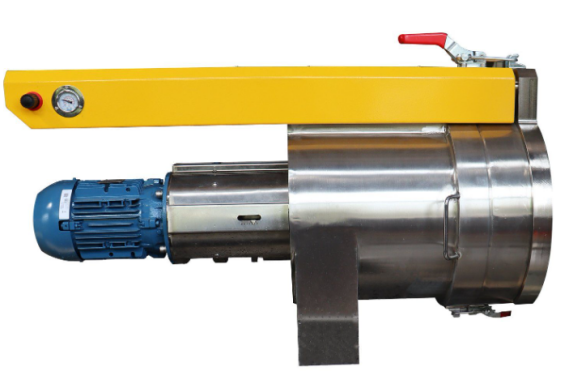

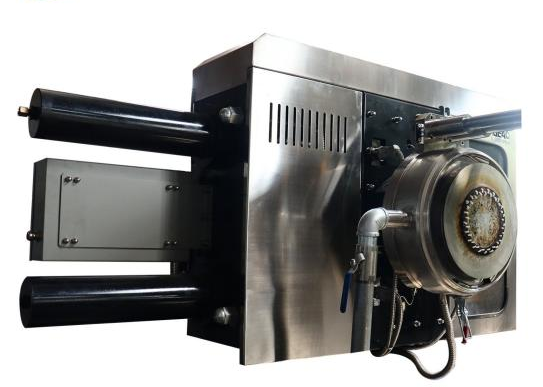

El compactador

|

|

1. Las cuchillas rotativas en la parte inferior del compactador y las cuchillas fijas en la pared cortan el material plástico en pequeños trozos. El calor de fricción seca y precalienta los trozos y hace que se contraigan.

2. Este proceso combinado de corte, secado y compactación permite una alimentación estable y eficiente de plásticos con baja densidad aparente. 3. Inversor para compactador para ajustar la velocidad de rotación del compactador, ahorra energía en un 10-15%. |

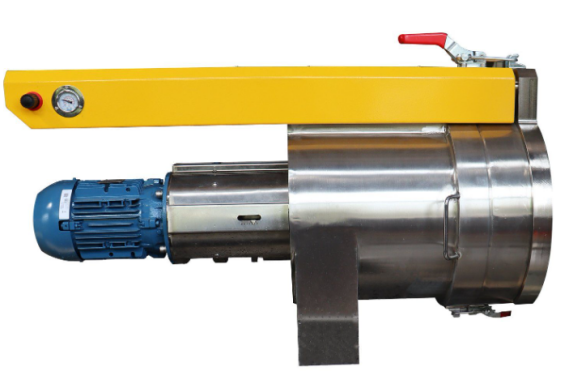

| Extrusora de tornillo único |

|

Barril y tornillo de alta eficiencia utilizados para extrusora con excelentes resultados de plastificación y alta capacidad de producción. Adopta material de aleación altamente resistente al desgaste para garantizar una vida útil 1,5 veces superior a la normal. Hardware de bombeo al vacío |

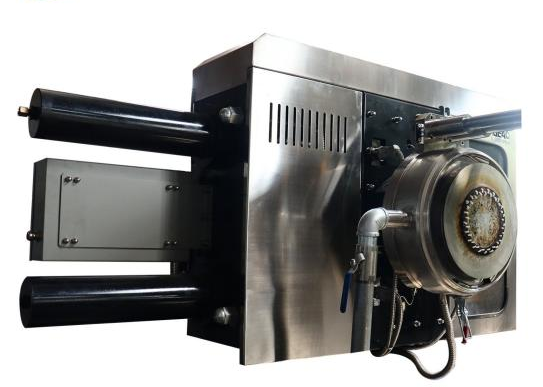

| Filtro de placa, de pistón y de limpieza automática; tienes diferentes opciones según el contenido de impurezas en el material y tus preferencias. |

|

Ventajas comparativas del cambiador de malla de gran área frente al cambiador de malla tipo placa: 1) Área de filtrado 2-4 veces mayor, calidad de partículas notablemente mejorada 2) Menor consumo de energía: entre 40 y 70 por ciento menos consumo energético 3) El auténtico sin parada sin fluctuaciones de presión, grosor más uniforme en las partículas anulares. 4) Mayor durabilidad y estanqueidad 5) Reduce eficazmente el costo de las mallas filtrantes en un 20% 6) prolongar eficazmente el tiempo de intercambio de red, ahorrar mano de obra, reducir el desperdicio de materias primas |

| Pelotización |

|

Granuladora de anillo de agua con diseño europeo nuevo, la velocidad de corte de la granuladora se controla automáticamente mediante PLC según la presión de la cabeza de moldeo, lo que puede lograr un tamaño uniforme de las granulaciones de salida. |

| Sistema de secado |

|

Secador centrífugo combinado con sistema de secado por aire caliente |

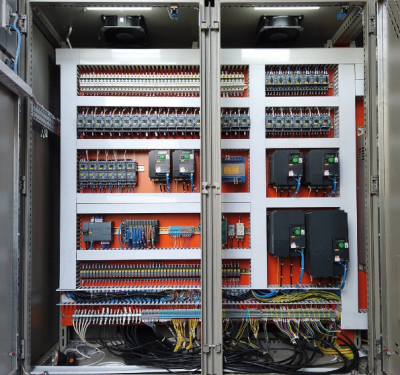

| Gabinete de control inteligente |

|

Control inteligente SMART:

Control HMI PLC: pantalla táctil ergonómica, fácil operación, alta estabilidad, bajo costo de mantenimiento posterior Diagnóstico remoto y transmisión de datos

Alta protección de seguridad: para proteger la seguridad del personal y la seguridad del equipo

Protección de parada de emergencia (el equipo se detiene en situaciones de emergencia) Advertencia de piezas de transmisión de alta velocidad (pintura amarilla, señal)

|

1. Nueva línea de proyecto 1100 kg/h 5G de pelletización por compactación con doble filtración

Nuestra empresa ha terminado una nueva máquina moderna para reciclaje de plástico, Dos Etapas para Granulación de Plástico

con sistema de filtrado autolimpiante. El filtro autolimpiante realiza la descarga automática de escorias. Para la

segunda etapa, usamos un filtro de tipo pistón, el cual tiene un área grande de filtración.

Ubicado en Polonia

2. Máquina extrusora para reciclaje de tela no tejida de PP y guantes de TPE con trituración y compactación

Grupo cotizado en Vietnam, empresa profesional de reciclaje especializada en el reciclaje de telas no tejidas de PP, que posee una máquina de reciclaje EREMA. Debido a la calidad de POLYRETEC, también compraron una máquina de reciclaje POLYRETEC. La máquina funciona de manera estable y su productividad es elevada.

3. Sistema de pelletización para films de LDPE de la maquinaria POLYRETEC.

El cliente de Turquía recicla Bolsas de LDPE y Películas PE. Esta máquina pelletizadora se diseñó para

reciclar las bolsas impresas y películas en una sola máquina. La capacidad de nuestra PTC100 puede alcanzar