איך בוחרים את הקו הנכון לריקול בקבוקי PET לפקעות

הכרה עם המורכבות הכרוכה בבחירת קו מתאים קו רצון pet הוא חיוני לייצרנים שמעוניינים לייצור סיבי בורסקית מבקבוקים מיותרים. עם טווח קיבולת של 1000 ק"ג לשעה ועד 6000 ק"ג לשעה, קווי ייצור מבקבוקים לסיבים חייבים להתאים את הקיבולת, רמות הזיהום בכניסה, ודרישות היציאה. קווי 재ycling מתאימים של PET יכולים לשפר את עקביות היצוא, להפחית את עלויות התפעול, ולשפר את יעילות האנרגיה. עם הביקוש העולמי הגובר ל סיבי פוליאסטר מות recycled, רבים מהמתקדמים פונים לטכנולוגיות מתקדמות שמבטיחות תשואה גבוהה וקיימות. בחירת שילוב הנכון של ציוד לרחצה, יבוש, וגזירה יכול לקבוע את היכולת להחזיק את מפעל הrecycling לטווח רחוק. כל שלב בקו הrecycling של הPET אמור להיות מותאם לאיכות תוך שמירה על צריכה של אנרגיה ומים.

Evaluating Production Capacity and Throughput

Matching Line Capacity to Operational Goals

בעת שיקול של קו 재ציקל פוליאתילן טרפת'לט (PET) לייצור סיבים מבקבוקים, אחד הפקטורים הראשונים שיש לשקול הוא קיבולת הייצור. קו עם קיבולת של 1000 ק"ג לשעה עשוי להתאים למרכז אזורי לחומרים מוחזרים עם אספקה מתונה, בעוד שקו עם קיבולת של 6000 ק"ג לשעה מתאים יותר לייצור תעשייתי. קביעת הקיבולת הנכונה תלויה בזמינות החומר המוזן, נפח היצוא הרצוי והביקוש הצפוי בשוק. השקעה בקו קטן מדי עשויה להגביל את הצמיחה, בעוד שמערכת גדולה מדי עשויה להוביל לשימוש לא יעיל במשאבים. חשוב לאזן בין קיבולת העיבוד לבין גמישות התפעולית. קווי ריענון מתקדמים של פוליאתילן טרפת'לט (PET) מציעים הרחבה מודולרית, מה שמאפשר למשתלות להתחיל עם יחידות קטנות יותר להרחיב עם הגדלת נפח החומר הנכנס. החלטות על קיבולת כוללות גם שיקול של הדרישות לייצור הסיב הנותן, וכן האם המפעל פועל במחזוריות או בתהליך רציף.

יעילות קיבולת ועיצוב תהליך החומר

יעילות תהליך הייצור אינה רק עניין של קיבולת גולמית; אלא ביכולת של המערכת לעבד בקביעות בקבוקי PET לכשורים באיכות סיב. עיצוב זרימת החומר בצורה יעילה ממזער את זמני השבתה ואת הצרים, תוך שיאור מהירות הקו. רכיבי קו הפסולת – כמו מקשה, מיכלי פלואיד ומכונות כביסה חמות – חייבים להיות מותקנים בצורה שמאפשרת prevención של עומס יתר או שימוש מזערי בחלקים מסוימים. שימוש במקשה עם מנועים בעלי מהירות משתנה, חיישני רמה ומקשה זעירות מבטיח מעבר חלק של החומר בין שלבי הייצור. תהליך ייצור אחיד מביא לייצור יציב של חומר ל extrusion, מה שלוקח תפקיד מרכזי לייצור סיב אחיד. אם הקו מיועד לתמיכה במספר משמרות או לייצור רציף, יש לשקול מראש את תכנון המערך ואת אפשרויות האיחסון הזמניות. השקעה במכשור בעל מהירות גבוהה אך יציבה תאפשר לעמוד בדרישות האיכות מבלי להגדיל את צריכת העבודה והאנרגיה.

בחינה של דרישות תהליך מבקבוק לסיב

דיוק בתהליך הנקה עבור ייצור סיב

תהליך הבקבוק ל סיבך מציב דרישות קפדניות לניקיון ולשיקום. בניגוד ליישומים של מעלות מזון המרכזים על טוהר כימי, ייצור סיבך מדגיש שקיפות, עקביות בצבע ותקינות מכאנית של הפסולת. קו 재ycling של PET חייב לכן להסיר לא רק אבק ולABELS אלא גם שאריות דבק, אבות מיכלול וקליפות רב-שכבתיות שיכולות להפריע ליציקה של סיבך. יחידות שטיפה בסודה каוסטית חמה, מספר יחידות שטיפה על-גבי-חיכוך, וצעדים של הפרדת שקיעה-ציפה הם קריטיים. עיצוב הקו כדי לכלול טנקים לחום גבוה עם זמני שהייה ניתנים להתאמה מבטיח שהזיהומים יוסרו לחלוטין. סינון מים בקווים, שטיפת לחץ גבוה, ומערכות עירוי כימי עם בקרת pH תורמות גם כן לאיכות היציאה. פסולת נקייה מובילה לבעיות יציקה מופחתות, פחות זמן השהיה, ותפקוד משופר של קו השרף, מה שהופך את רצף השטיפה לנכחד.

בקרת צמיגות פנימית ואחידות

תהליך סיבוב סיבים דורש פלך PET בעלי צמיגות פנימית (IV) יציבה ומאפייני נמס אחידים. אם הפלך מיועדים לשימוש ישיר בייצור סיבים ללא ערבוב, קו הריקול חייב לכלול יחידות גיבשוש ופוליקונדנסציה במצב מוצק (SSP). יש למזער את ירידת ה-IV המתרחשת במהלך הכביסה והייבוש, דבר המחייב שליטה מדויקת בטמפרטורה ופחתת מאמצים מכניים. מערכות ייבוש מסוימות, כמו יבשנים תת-ריקים או יבשנים באינפרא-אדום, שומרות על ה-IV טוב יותר מאשר יבשנים קונבנציונליים של אויר חם. במקרי ריקול מכאני בלבד, על קו הריקול להבטיח שהפלך המעובדים חוזרים יישארו אחידים בצבע ובגודל. יצירת פלטlets לפני תהליך סיבוב הסיבים יכולה לשפר את אחידות הנמס, במיוחד במערכות בעלי קיבולת גבוהה מ-4000 ק"ג לשעה. אחידות ה-IV והצבע היא קריטית לייצור עקבי של דניר ועוצמה מתיחה של הסיבים.

הערכת תצורת הציוד והתאמתו

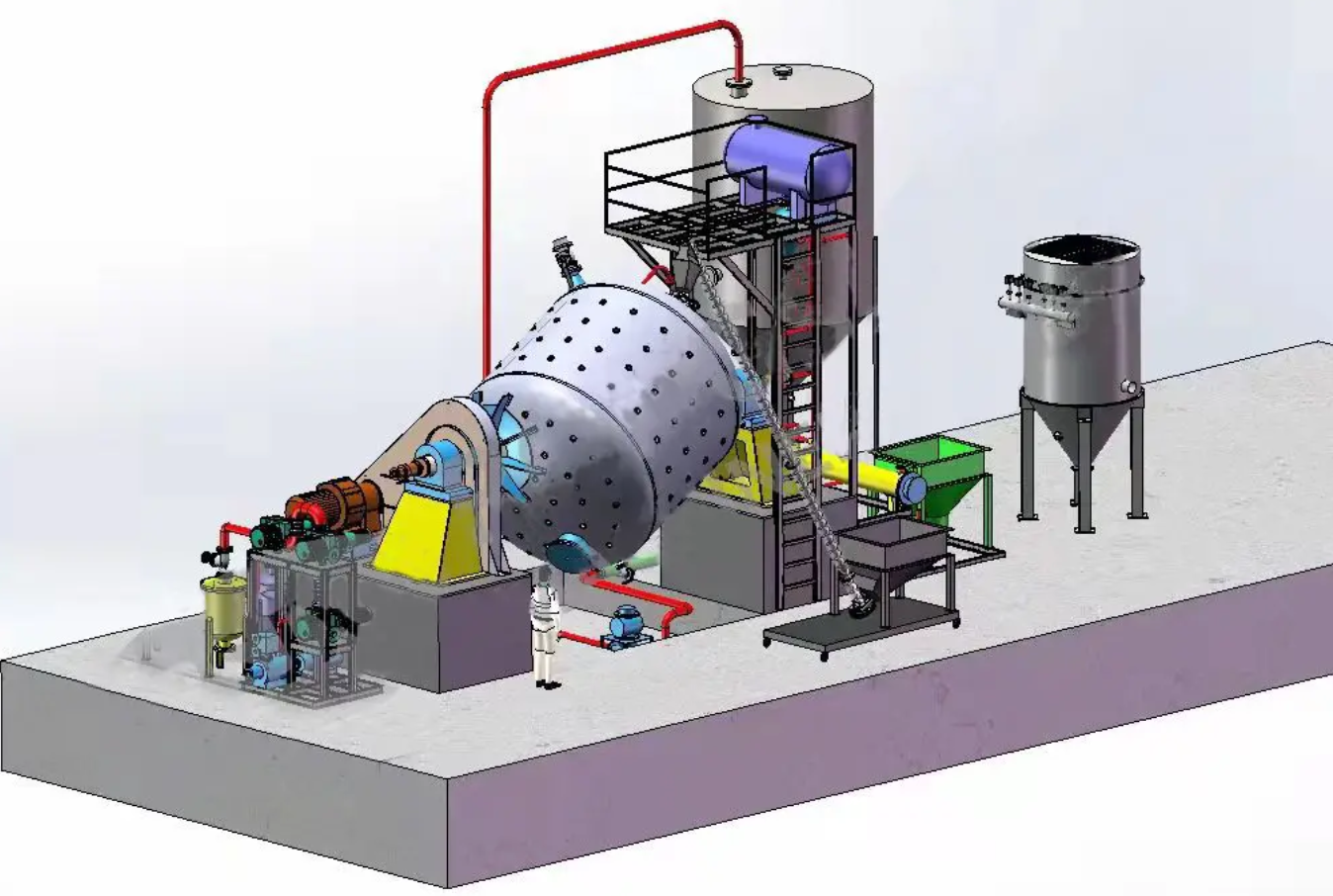

מרכיבים מרכזיים בקווים לריקול בקיבולת גבוהה

קו 재ycling של PET בקיבולת גבוהה, לדוגמה קו עם קיבולת של 6000 ק"ג לשעה, כולל מכונות מותאמות שנועדו לעבד כמויות גדולות של חומר עם התערבות ידנית מינימלית. הציוד כולל בדרך כלל מכונות לפירוק baler, מקשה ראשונית, מסננים גליליים, מכונות להסרת תוויות, מכונות כביסה חמות, מכונות כביסה באפקט החיכוך, מפרידים הידראוליים, יבשנים ומיון אופטי. רכיבים אלו לרוב מסודרים בכמה תתי-זרמים כדי להבטיח אספקה עקבית למרות תנודות במגוון החומר הנכנס. קווים בעלי תפוקה גבוהה דורשים בנייה עמידה, שליטה אוטומטית, ושכפול ביחידות קריטיות כדי למנוע עצירת ייצור. מערכות גיבוי לטיהור מים, הסרת שפכים וניהול חום תורמות לה availability גבוה. כל רכיב נדרש להיבנות באופן שיאפשר לו לעבוד בצורה מאוחדת עם מכונות סמוכות. גמישות בכוונון פרמטרים היא הכרחית כדי להתאים את הפעלה ליתרונות באיכות החומר הנכנס בין אזוריים או עונתיות.

התאמת קווים לתנאי סביבה מקומיים

לא כל קו 재활וץ של PET חייב להיות זהה. תשתיות מקומיות, עלויות אנרגיה, זמינות מים ודרגים של שכר עבודה משפיעים משמעותית על עיצוב המערכת. באזורי עלויות אנרגיה גבוהות, בחירת מנועים חוסכי אנרגיה, מערכות לשיקום חום ואפשרויות חימום בעזרת שמש יכולות להוביל לחסכון משמעותי לאורך זמן. אזורים עם גישה מוגבלת למים עשויים להפיק תועלת ממערכות טיהור ו reaprove מים במעגל סגור, אשר תומכות גם בהסכמה סביבתית. אם עלויות העבודה גבוהות, אוטומציה ותפעול מרחוק יכולות להפחית את היקף העבודה הידנית ולשפר את עקביות התהליך. שליטה באבק, הפחתת רעש ומאפייני בטיחות ארגונומיים עשויים להיות נדרשים, תלוי בתקנות הלאומית. התאמה מותאמת של קו 재활וץ PET למשתנים אלו מבטיחה קיימות בתפעול וموافין רגולטורי.

אסטרטגיות ניהול אנרגיה ומים

אופטימיזציה של שימוש במים בשלבי הכביסה

צריכת מים היא דאגה מרכזית בכל קו 재ציקל פוליאתילן טרפת'לט (PET), במיוחד כשמعالקים נפחים גדולים לייצור סיבים מתוך בקבוקים. יישום מערכות כיבוס יעילות במים, כמו שטיפת נגד זרם וفوֹהִים בעלי לחץ גבוה וזרימה נמוכה, מפחיתים את הצריכה הכוללת. מערכות טיפול מתקדמות במים המשתמשות בסינון מברנות, ציפה באוויר מומס ואיזון pH מאפשרות שימוש חוזר במים מספר פעמים. מעגלי מים מלוכלכים חייבים להיות מנותקים מהשלבים של שטיפה נקייה כדי למנוע הזיהום מחדש. מערכות סגורות לא רק שומרות על משאבים אלא גם מקבלות עלות טיפול במים הפסולת. אסטרטגיות עיצוב חייבות לכלול בורות שיקוע, מפרידי שמן ומסננים עם גישה קלה לצורך תחזוקה. במטרה להשיג עקביות ופחת עלויות, אופטימיזציה של צריכה במים מעצימה ישירות את יעילות קווי 재ציקל של PET בעלי תפוקה גבוהה.

הפחתת עומסי אנרגיה עם פתרונות יבוש מתקדמים

ישיבת מים היא לעיתים קרובות השלב בעל צריכת האנרגיה הגבוהה ביותר בخط 재ycling של PET. יבשונים מסורתיים עלולים להגביר משמעותית את עלויות התפעול אם לא יאופטמזו. בחירת יבשונים IR או יבשונים תת-ריקים לצמצום רטיבות עוזרת לשמר את שלמות ה-PET תוך הפחתת צריכה של חשמל. יחידות שאוספות וחוזרות על שילוב של חום מפסולת תהליך אחד ומשתמשות בו בתהליך אחר מפחיתות משמעותית את הביקוש האנרגטי הנקי. בידוד, אופטימיזציה של זרימת האוויר, ומעקב בזמן אמת אחרי יעילות הישיבה תורמים להפקעת אנרגיה. שילוב של חיישנים שמתאימים את עוצמת הישיבה לפי רמות הרוטבונת מונע הישיבה המוגזמת שעלולה לפגוע בתכונות הפלקטים. עבור מערכות של 6000 ק"ג לשעה, ישיבה חוסכת באנרגיה היא קריטית במיוחד כדי לשמור על עלויות תפעול ברת הניהול ולצורך בשמירה על שיעור תשואה חיובי.

אוטומציה, פיקוח ותחזוקה

מערכות בקרת מרכזיות וחישנים

קווי 재ycling של PET מודרניים הם מאוד אוטומטיים, עם PLC מרכזיים המנהלים כל שלב מפתיחת הבלוק ועד לפלטת הפלקטים. מערכות אלו מצוידות בלוחות מחוונים למעקב אחרי טמפרטורות, זרימת מים, עומסי מנועים ורמות של זיהום בזמני אמת. התראות, יומן נתונים וניתוח מגמות תומכים בתחזוקה פרא-אקטיבית וגילוי מוקדם של תקלות. האוטומציה מפחיתה טעויות של בני אדם ומשפרת את עקביות התפוקה. שילוב עם מערכות ERP מאפשר דיווח חלק ומעקב מלאי. שליטה מרכזית הופכת להיות חשובה יותר ככל שקיבולת הקו גדלה ופיקוח ידני הופך להיות לא מעשי. קווים בעלי קיבולת גבוהה עם אוטומציה מובנית משיגים תשואה טובה יותר, זמינות גבוהה יותר ותקינות עם פחות עובדים.

אסטרטגיית תחזוקה מונעת וחלקי חילוף

ביצועים קבועים של קו 재ycling של PET תלויים בתיקון מונע בזמנה. עבור פליזות מדרגת סיבים, גם עיכובים קטנים או זיהום יכולים להפריע לייצור. לוחות זמנים לתיקון צריכים להיות מוטמעים במערכת הבקרה, עם תזכורות, רמות מלאי של חלפים, והתרעות לטכנאי. בחירת ציוד ממתentes עם רשת תמיכה חזקה וזמינות של חלפים בסיסיים מקומית מפחיתה את זמני השבתה. רכיבים להחלפה מהירה ובנייה מודולרית עוזרים לשמור על זמני תיקון קצרים. שימון, בדיקת רכיבים נשלפים, וסימון חיישנים חייבים להיות חלק מתהליכי העבודה הרגילים. תוכנית תיקון מובנת המתאימה ללוחות המשמרות מבטיחה מקסימום תפוקה, במיוחד לייצור בגדלים גדולים.

שאלות נפוצות

איזה קיבולת של קו 재ציקל פוליאטיילן טרפת'לט (PET) מתאימה לייצור פסים?

הבחירה תלויה בנפח האספקה, ביקוש בשוק, ובמטרות העיבוד. למעבדות ביניים, קו 재ycling של PET בקיבולת 1000–3000 ק"ג לשעה עשוי להיות מספיק, בעוד מתקנים תעשייתיים גדולים שמ Apaim ליצרן סיבים בכמויות גדולות נזקקים לרוב למערכת בקיבולת 6000 ק"ג לשעה. קווים גדולים מפיקים תועלת מהיקף הכלכלתי ומאוטומציה, אך הם מחייבים תמיכה מתאימה במזון וב תשתיות.

מדוע צמיגות אינtrinsic חשובה בתהליך מבקבוקים לסיבים?

צמיגות אינtrinsic (IV) משקפת את אורך שרשרת הפולימר ומושפעת מתנהגות זרימת המסה של ה-PET בעת סיבוב הסיבים. שמירה על ערך קבוע של IV מבטיחה תכונות סיבים אחידות, כגון חוזק, אלסטיות ויכולת ספיגה של צבע. קווי הריאייקל חייבים למזער את ירידת ה-IV במהלך הכביסה והייבוש כדי לעמוד בסטנדרטים של ייצור סיבים.

האם ניתן להתאים קו ריאייקל של PET לדרישות אזוריות שונות?

כן, התאמה אישית היא קריטית לביצועים מיטביים. גורמים כמו זמינות מים, עלות חשמל, שכר עבודה ודרישות רגולטוריות משפיעים על בחירת הציוד והסדרת המערך. קווי 재ycling של PET בעלי מבנה מודולרי וניתנים לתכנון מחדש מאפשרים התאמה לתנאים מקומיים שונים מבלי לפגוע באיכות הפלט.

אילו תכונות עוזרות בהפחתת עלויות תפעול בקווىי 재ycling PET?

תכונות מרכזיות להפחתת עלויות כוללות מנועים חוסני חשמל, מערכות שיקום מים, יחידות שאיבת חום, אוטומציה ובקרה מרכזית. תכנון תקני של קצבת הפלט ותוכניות תחזוקה מונעת גם הן מפחיתות את הדowntime הלא מתוכנן ועלויות עבודה. שילובם של כל האלמנטים הללו הופך את הקווים בעלי הקיבולת הגבוהה ליותר כלכליים וברורים לאורך זמן.