Выбор подходящей линии переработки ПЭТ-бутылок в волокно

Понимание сложностей, связанных с выбором подходящей Линия переработки ПЭТ является важным для производителей, стремящихся производить высококачественное волокно из бутылок. При мощности от 1000 кг/ч до 6000 кг/ч производственные линии по производству волокна из бутылок должны быть адаптированы к объему переработки, уровню загрязнения сырья и требованиям к готовой продукции. Правильно подобранная линия по переработке ПЭТ может повысить стабильность выпуска, снизить эксплуатационные расходы и улучшить энергоэффективность. С ростом мирового спроса на переработанное полиэфирное волокно многие предприятия по переработке обращаются к современным технологиям, обеспечивающим высокую степень выхода и устойчивость. Выбор правильного сочетания оборудования для мойки, сушки и экструзии может определить долгосрочную жизнеспособность завода по переработке. Каждый этап в линии переработки ПЭТ должен быть оптимизирован для обеспечения качества продукции при минимальном потреблении энергии и воды.

Оценка производственной мощности и пропускной способности

Соответствие мощности линии целям эксплуатации

При выборе линии по переработке ПЭТ для производства волокна одним из первых факторов, которые необходимо учесть, является производственная мощность. Линия с производительностью 1000 кг/ч может подойти для регионального центра переработки со средним объемом поставок, тогда как установка с производительностью 6000 кг/ч будет более подходящей для промышленных операций. Определение правильного размера линии зависит от доступности сырья, требуемого объема выпуска и прогнозируемого спроса на рынке. Инвестиции в линию меньшей мощности могут ограничить рост, в то время как избыточная мощность может привести к неэффективному использованию ресурсов. Очень важно найти баланс между пропускной способностью и эксплуатационной гибкостью. Современные линии по переработке ПЭТ предлагают модульную масштабируемость, позволяя предприятиям начинать с небольших установок и расширять их по мере увеличения объемов переработки. При выборе производительности также следует учитывать потребности последующего процесса производства штапельного волокна и режим работы предприятия — периодический или непрерывный.

Эффективность пропускной способности и проектирование потока материалов

Эффективность пропускной способности — это больше, чем просто объемная вместимость; это вопрос того, насколько эффективно система перерабатывает ПЭТ-бутылки в хлопья для производства волокна. Эффективная схема движения материалов минимизирует простой и узкие места, одновременно максимизируя скорость линии. Компоненты линии по переработке ПЭТ-отходов — такие как измельчители, флотационные установки и установки горячей мойки — должны быть интегрированы для предотвращения перегрузки или недогрузки отдельных участков. Использование конвейеров с регулируемым приводом, датчиков уровня и бункеров-питателей обеспечивает плавный переход материала между этапами. Стабильная пропускная способность приводит к стабильной работе экструдера, что имеет ключевое значение при производстве однородного волокна. Если линия по переработке отходов должна поддерживать несколько смен или работать непрерывно, необходимо продумать разумное планирование компоновки и варианты буферного хранения. Инвестиции в оборудование с высокой, но стабильной скоростью пропускания помогают соответствовать стандартам качества без чрезмерных трудовых и энергетических затрат.

Определение требований к процессу переработки бутылок в волокно

Точность очистки для производства волокна

Процесс переработки бутылок в волокно предъявляет жесткие требования к чистоте и обеззараживанию. В отличие от пищевых применений, сосредоточенных на химической чистоте, производство волокна подчеркивает важность прозрачности, стабильности цвета и механической целостности хлопьев. Линия по переработке ПЭТ-бутылок должна, таким образом, удалять не только грязь и этикетки, но также остатки клея, крышки и многослойные пленки, которые могут мешать экструзии волокна. Установки горячей обработки щелочью, несколько фрикционных моечных машин и стадии сепарации по методу осаждения-всплытия играют решающую роль. Проектирование линии с учетом использования моечных резервуаров высокой температуры с регулируемым временем выдержки обеспечивает полное удаление загрязнений. Также важны встроенные системы фильтрации воды, ополаскивания под высоким давлением и дозирования химикатов с контролем pH для обеспечения качества конечного продукта. Чистые хлопья приводят к меньшему количеству проблем при экструзии, снижению времени простоя и улучшению производительности линии формования волокна, что делает тщательную последовательность мойки незаменимой.

Контроль интрузивной вязкости и однородности

Для производства волокна требуются гранулы ПЭТ с устойчивой внутренней вязкостью (IV) и стабильными реологическими характеристиками расплава. Если гранулы будут использоваться напрямую для производства волокна без смешивания, линия регенерации должна включать блоки кристаллизации и твердофазной поликонденсации (SSP). Необходимо минимизировать снижение IV во время стирки и сушки, что достигается точным контролем температуры и уменьшением механических нагрузок. Некоторые системы сушки, такие как вакуумные или инфракрасные сушилки, лучше сохраняют IV по сравнению с традиционными сушилками горячим воздухом. В случае, когда применяется только механическая регенерация, линия переработки ПЭТ должна обеспечивать однородность гранул по цвету и размеру. Гранулирование перед производством волокна может улучшить однородность расплава, особенно в высокопроизводительных системах свыше 4000 кг/ч. Однородность IV и цвета имеют решающее значение для стабильного выхода волокна и его прочности на растяжение.

Оценка компоновки оборудования и возможность его модификации

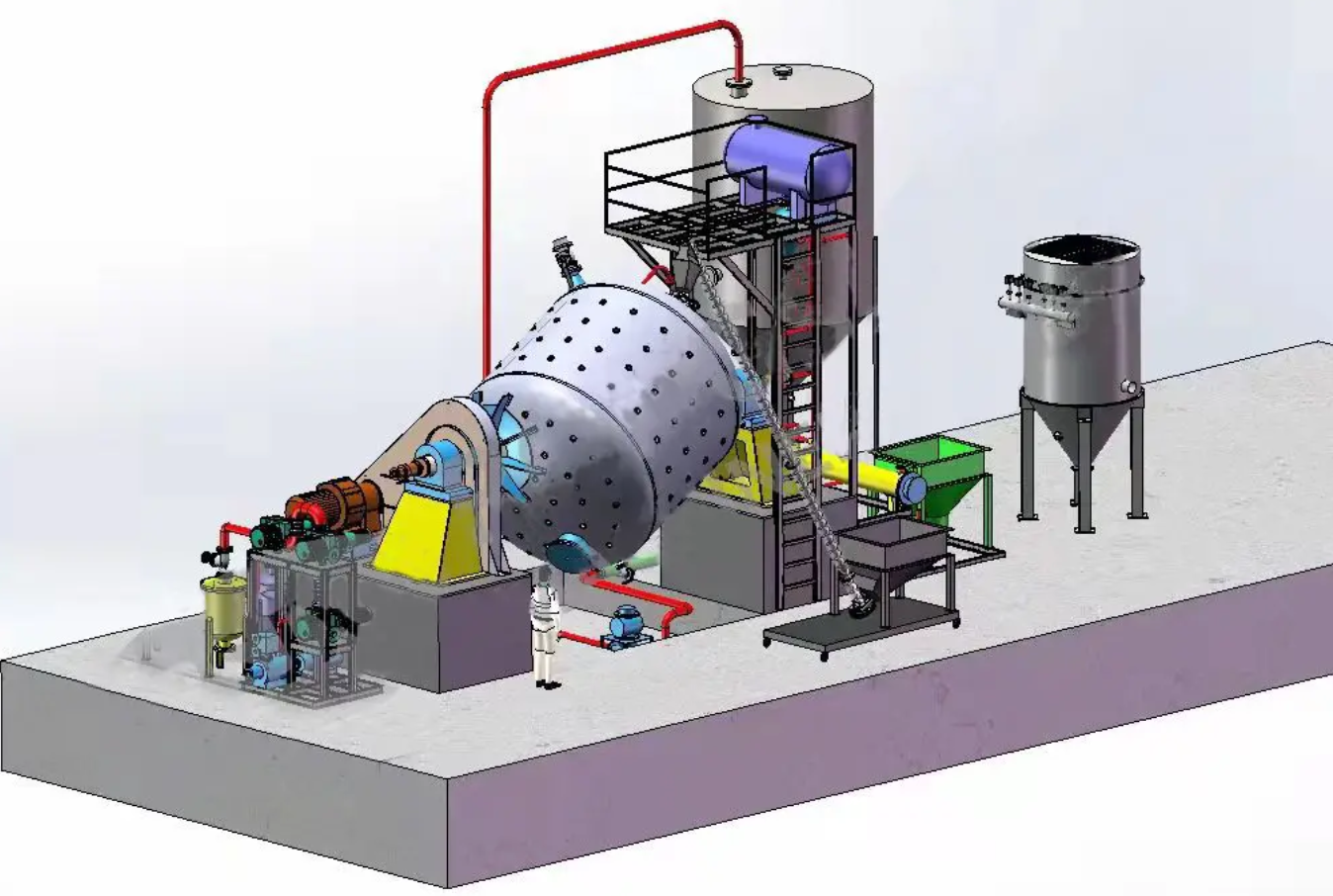

Ключевые компоненты в высокопроизводительных линиях регенерации

Линия по переработке ПЭТ с высокой производительностью, например, с пропускной способностью 6000 кг/ч, включает специализированное оборудование для обработки больших объемов материала с минимальным вмешательством оператора. Обычно в состав оборудования входят устройства для распаковки прессованных блоков, предварительные измельчители, барабанные грохота, устройства для удаления этикеток, горячие моечные машины, фрикционные мойки, сепараторы по принципу плавучести, сушилки и оптические сортировщики. Эти компоненты часто объединяются в несколько параллельных потоков, чтобы обеспечить стабильное питание даже при колебаниях поставок. Линии с высокой пропускной способностью требуют прочной конструкции, автоматизированного управления и дублирования критически важных узлов для предотвращения остановок производства. Резервные системы фильтрации воды, удаления остаточных отходов и управления тепловым режимом повышают надежность работы. Каждый элемент должен быть спроектирован таким образом, чтобы он бесперебойно взаимодействовал с предыдущими и последующими машинами. Гибкость в настройке рабочих параметров имеет решающее значение для компенсации различий в качестве исходного сырья в разных регионах или в разное время года.

Адаптация линий под местные условия

Не каждая линия по переработке ПЭТ должна быть одинаковой. Местная инфраструктура, стоимость энергии, доступность воды и уровень заработной платы значительно влияют на проектирование системы. В регионах с высокой стоимостью энергии выбор энергоэффективных двигателей, систем рекуперации тепла и вариантов обогрева с использованием солнечной энергии может привести к значительной экономии в долгосрочной перспективе. В районах с ограниченным доступом к воде могут быть полезны замкнутые системы очистки и повторного использования воды, что также способствует соблюдению экологических требований. Если затраты на рабочую силу высоки, автоматизация и удаленный мониторинг могут снизить необходимость ручного труда и повысить стабильность процессов. В зависимости от национальных нормативов могут потребоваться меры по контролю пыли, снижению уровня шума и обеспечению эргономической безопасности. Настройка линии по переработке ПЭТ с учетом этих факторов обеспечивает устойчивость эксплуатации и получение необходимых разрешений.

Стратегии управления энергией и водными ресурсами

Оптимизация использования воды на стадиях мойки

Водопотребление является важным фактором в любой линии переработки ПЭТ, особенно при переработке больших объемов для производства волокна из бутылок. Внедрение водосберегающих систем мойки, таких как противоточные полоскания и сопла с высоким давлением и низким расходом воды, снижает общий уровень потребления. Современные системы очистки воды с использованием мембранной фильтрации, флотации с растворенным воздухом и регулирования уровня pH позволяют многократно использовать воду. Загрязненные водные циклы следует изолировать от стадий чистого полоскания, чтобы предотвратить повторное загрязнение. Системы замкнутого цикла не только экономят ресурсы, но и снижают затраты на очистку сточных вод. Стратегия проектирования должна включать отстойники, сепараторы масла и фильтры с удобным доступом для обслуживания. Исходя из принципов устойчивости и контроля затрат, оптимизация использования воды напрямую повышает эффективность линий переработки ПЭТ высокой мощности.

Снижение энергопотребления с помощью интеллектуальных решений сушки

Сушка часто является наиболее энергоемкой фазой в линии переработки ПЭТ. Традиционные сушилки могут значительно увеличить эксплуатационные расходы, если они не оптимизированы. Выбор ИК- или вакуумных сушилок для снижения влажности помогает сохранить целостность ПЭТ, одновременно снижая потребление электроэнергии. Установки утилизации тепла захватывают отходящее тепло от одного процесса и используют его в другом, значительно снижая общий уровень энергопотребления. Изоляция, оптимизация воздушного потока и мониторинг эффективности сушки в реальном времени также способствуют экономии энергии. Интеграция датчиков, которые регулируют интенсивность сушки в зависимости от уровня влажности, предотвращает переохлаждение, которое может повредить свойства хлопьев. Для систем 6000 кг/ч энергоэффективная сушка особенно важна для контроля эксплуатационных расходов и обеспечения рентабельности инвестиций.

Автоматизация, мониторинг и техническое обслуживание

Централизованные системы управления и датчики

Современные линии переработки ПЭТ-бутылок высокой степени автоматизации, с центральными программируемыми логическими контроллерами, управляющими каждым этапом от распаковки прессованных блоков до выгрузки хлопьев. Эти системы оснащены панелями управления для мониторинга температуры, потока воды, нагрузки двигателей и уровня загрязнения в режиме реального времени. Сигнализация, регистрация данных и анализ тенденций способствуют прогнозной технической поддержке и раннему обнаружению неисправностей. Автоматизация снижает вероятность человеческой ошибки и улучшает стабильность производительности. Интеграция с ERP-системами обеспечивает бесперебойную отчетность и отслеживание запасов. Централизованное управление становится более важным по мере увеличения пропускной способности линии, а ручной контроль становится невозможным. Линии высокой мощности с интегрированной автоматизацией обеспечивают более высокий выход продукции, наработку на отказ и соответствие требованиям с минимальным количеством персонала.

Профилактическое обслуживание и стратегия запасных частей

Стабильная работа линии переработки ПЭТ зависит от своевременного проведения профилактического обслуживания. Для производства гранулята для волокна даже небольшие задержки или загрязнения могут нарушить производственный процесс. Графики технического обслуживания должны быть интегрированы в систему управления, с напоминаниями, уровнями запасов запасных частей и уведомлениями для техников. Выбор оборудования у поставщиков с сильной сетью поддержки и локальным наличием запасных частей сокращает время простоя. Быстросменные компоненты и модульная конструкция позволяют сократить периоды обслуживания. Смазка, проверка изнашиваемых деталей и калибровка датчиков должны быть частью регулярных рабочих процессов. Специальный план технического обслуживания, согласованный с графиками смен, обеспечивает максимальную производительность, особенно при высокой мощности производства.

Часто задаваемые вопросы

Какая производительность линии переработки ПЭТ подходит для производства волокна?

Выбор зависит от объема поставок, рыночного спроса и целей переработки. Для средних предприятий линия переработки ПЭТ производительностью 1000–3000 кг/ч может быть достаточной, тогда как крупные промышленные предприятия, ориентированные на производство большого объема волокна, зачастую требуют систему мощностью 6000 кг/ч. Более крупные линии выигрывают от эффекта масштаба и автоматизации, но требуют соответствующего сырья и инфраструктурной поддержки.

Почему важна собственная вязкость в процессе переработки бутылок в волокно?

Собственная вязкость (IV) отражает длину полимерной цепи и влияет на поведение расплава ПЭТ при производстве волокна. Поддержание постоянного уровня IV обеспечивает однородность свойств волокна, таких как прочность, упругость и способность к окрашиванию. Линии переработки должны минимизировать снижение IV во время стирки и сушки, чтобы соответствовать стандартам производства волокон.

Можно ли адаптировать линию переработки ПЭТ под различные региональные условия?

Да, критически важно оптимизировать производительность. Такие факторы, как доступность воды, стоимость электроэнергии, уровень заработной платы и требования регуляторов, влияют на выбор и расположение оборудования. Модульные и настраиваемые линии по переработке ПЭТ позволяют адаптироваться к различным местным условиям без ущерба для качества продукции.

Какие функции позволяют снизить эксплуатационные расходы в линии по переработке ПЭТ?

Ключевые функции, позволяющие экономить средства, включают энергоэффективные двигатели, системы повторного использования воды, установки рекуперации тепла, автоматизацию и централизованное управление. Правильный расчет пропускной способности и планы профилактического обслуживания также минимизируют незапланированные простои и затраты на рабочую силу. В совокупности эти элементы делают линии с высокой пропускной способностью более экономичными и устойчивыми в долгосрочной перспективе.

Содержание

- Выбор подходящей линии переработки ПЭТ-бутылок в волокно

- Оценка производственной мощности и пропускной способности

- Определение требований к процессу переработки бутылок в волокно

- Оценка компоновки оборудования и возможность его модификации

- Стратегии управления энергией и водными ресурсами

- Автоматизация, мониторинг и техническое обслуживание

-

Часто задаваемые вопросы

- Какая производительность линии переработки ПЭТ подходит для производства волокна?

- Почему важна собственная вязкость в процессе переработки бутылок в волокно?

- Можно ли адаптировать линию переработки ПЭТ под различные региональные условия?

- Какие функции позволяют снизить эксплуатационные расходы в линии по переработке ПЭТ?