Memilih Garis Daur Ulang Botol PET Menjadi Serat yang Tepat

Memahami kompleksitas yang terlibat dalam memilih garis yang sesuai Garis daur ulang pet sangat penting bagi produsen yang bertujuan memproduksi serat berkualitas tinggi dari botol bekas. Dengan kapasitas berkisar antara 1000kg/jam hingga 6000kg/jam, jalur produksi botol ke serat harus disesuaikan untuk memenuhi kebutuhan throughput, tingkat kontaminasi bahan masukan, dan persyaratan penggunaan akhir. Pemilihan jalur daur ulang PET yang tepat dapat meningkatkan konsistensi hasil produksi, mengurangi biaya operasional, serta meningkatkan efisiensi energi. Mengingat meningkatnya permintaan global terhadap serat poliester daur ulang, banyak pelaku daur ulang beralih ke teknologi canggih yang menjamin hasil produksi tinggi dan keberlanjutan. Pemilihan kombinasi peralatan pencucian, pengeringan, dan ekstrusi yang tepat akan menentukan kelangsungan usaha pabrik daur ulang dalam jangka panjang. Setiap tahap dalam jalur daur ulang PET harus dioptimalkan untuk menjaga kualitas sekaligus mengendalikan konsumsi energi dan air.

Evaluasi Kapasitas Produksi dan Throughput

Menyesuaikan Kapasitas Jalur Produksi dengan Tujuan Operasional

Saat mempertimbangkan sebuah lini daur ulang PET untuk aplikasi botol ke serat, salah satu faktor utama yang perlu diperhatikan adalah kapasitas produksi. Sebuah lini dengan kapasitas 1000kg/jam mungkin cocok untuk pusat daur ulang regional dengan pasokan sedang, sedangkan konfigurasi dengan kapasitas 6000kg/jam lebih sesuai untuk operasi berskala industri. Penentuan ukuran yang tepat bergantung pada ketersediaan bahan baku, volume output yang diinginkan, dan permintaan pasar yang diproyeksikan. Berinvestasi pada lini yang kapasitasnya terlalu kecil dapat membatasi pertumbuhan, sementara sistem yang terlalu besar dapat menyebabkan penggunaan sumber daya yang tidak efisien. Penting untuk menyeimbangkan kapasitas throughput dengan fleksibilitas operasional. Lini daur ulang PET terkini menawarkan skalabilitas modular, memungkinkan pabrik memulai operasinya dengan unit yang lebih kecil dan kemudian memperluas kapasitas seiring peningkatan volume input. Pengambilan keputusan terkait kapasitas juga harus mempertimbangkan kebutuhan spinning serat di tahap akhir serta apakah pabrik beroperasi secara batch atau kontinu.

Efisiensi Throughput dan Desain Alur Material

Efisiensi throughput lebih dari sekadar kapasitas mentah; ini berkaitan dengan seberapa efektif sistem memproses botol PET menjadi flake bergradasi serat. Desain aliran material yang efisien meminimalkan waktu henti dan bottleneck sekaligus memaksimalkan kecepatan lini. Komponen lini daur ulang PET—seperti shredder, tangki apung-tenggelam, dan pencuci panas—harus terintegrasi untuk menghindari beban berlebih atau pemanfaatan yang kurang pada bagian tertentu. Penggunaan conveyor dengan penggerak kecepatan variabel, sensor level, dan surge hoppers memastikan transisi material yang mulus antar tahap. Throughput yang konsisten menghasilkan output ekstrusi yang stabil, yang sangat penting dalam memproduksi serat yang seragam. Jika lini daur ulang dirancang untuk mendukung beberapa shift atau beroperasi secara kontinu, perencanaan tata letak yang cerdas dan opsi penyimpanan buffer harus dipertimbangkan. Investasi pada mesin dengan kecepatan tinggi namun stabil membantu memenuhi standar kualitas tanpa konsumsi tenaga kerja atau energi yang berlebihan.

Menilai Persyaratan Proses Botol ke Serat

Presisi Pembersihan untuk Produksi Serat

Proses dari botol ke serat menetapkan tuntutan ketat terhadap kebersihan dan dekontaminasi. Berbeda dengan aplikasi food-grade yang berfokus pada kemurnian kimia, produksi serat menekankan kejernihan, konsistensi warna, dan integritas mekanis dari serpihan. Sebuah jalur daur ulang PET harus karenanya menghilangkan bukan hanya kotoran dan label tetapi juga sisa lem, tutup botol, dan lapisan film berlapis yang dapat mengganggu ekstrusi serat. Unit pencucian dengan larutan basa panas, beberapa pencuci gesek, dan tahapan pemisahan dengan metode mengapung-tenggelam sangatlah penting. Merancang jalur dengan tangki pencucian suhu tinggi yang memiliki waktu tinggal dapat diatur memastikan kontaminan sepenuhnya dihilangkan. Sistem filtrasi air secara langsung, pembilasan bertekanan tinggi, serta dosis bahan kimia terkontrol berdasarkan nilai pH juga berkontribusi terhadap kualitas produk akhir. Serpihan yang bersih akan mengurangi masalah ekstrusi, mengurangi waktu henti, serta meningkatkan kinerja jalur spinning, menjadikan urutan pencucian yang kuat sebagai suatu keharusan.

Pengendalian Viskositas Intrinsik dan Homogenitas

Pemintalan serat memerlukan serpihan PET dengan viskositas intrinsik (IV) yang stabil dan karakteristik lelehan yang konsisten. Jalur daur ulang harus mencakup unit kristalisasi dan polikondensasi pada fase padat (SSP) jika serpihan akan digunakan langsung dalam aplikasi serat tanpa pencampuran. Degradasi IV selama pencucian dan pengeringan harus diminimalkan, yang melibatkan kontrol suhu yang tepat dan pengurangan tegangan mekanis. Sistem pengeringan tertentu, seperti pengering vakum atau inframerah, lebih mampu mempertahankan IV dibandingkan pengering udara panas konvensional. Dalam kasus di mana hanya dilakukan daur ulang mekanis, jalur daur ulang PET harus memastikan bahwa serpihan yang diproses ulang mempertahankan homogenitas dalam warna dan ukuran. Peletisasi sebelum pemintalan serat dapat meningkatkan keseragaman lelehan, terutama untuk sistem kapasitas tinggi di atas 4000kg/j. Keseragaman IV dan warna sangat penting untuk menghasilkan denier yang konsisten serta kekuatan tarik serat yang baik.

Evaluasi Konfigurasi dan Kustomisasi Peralatan

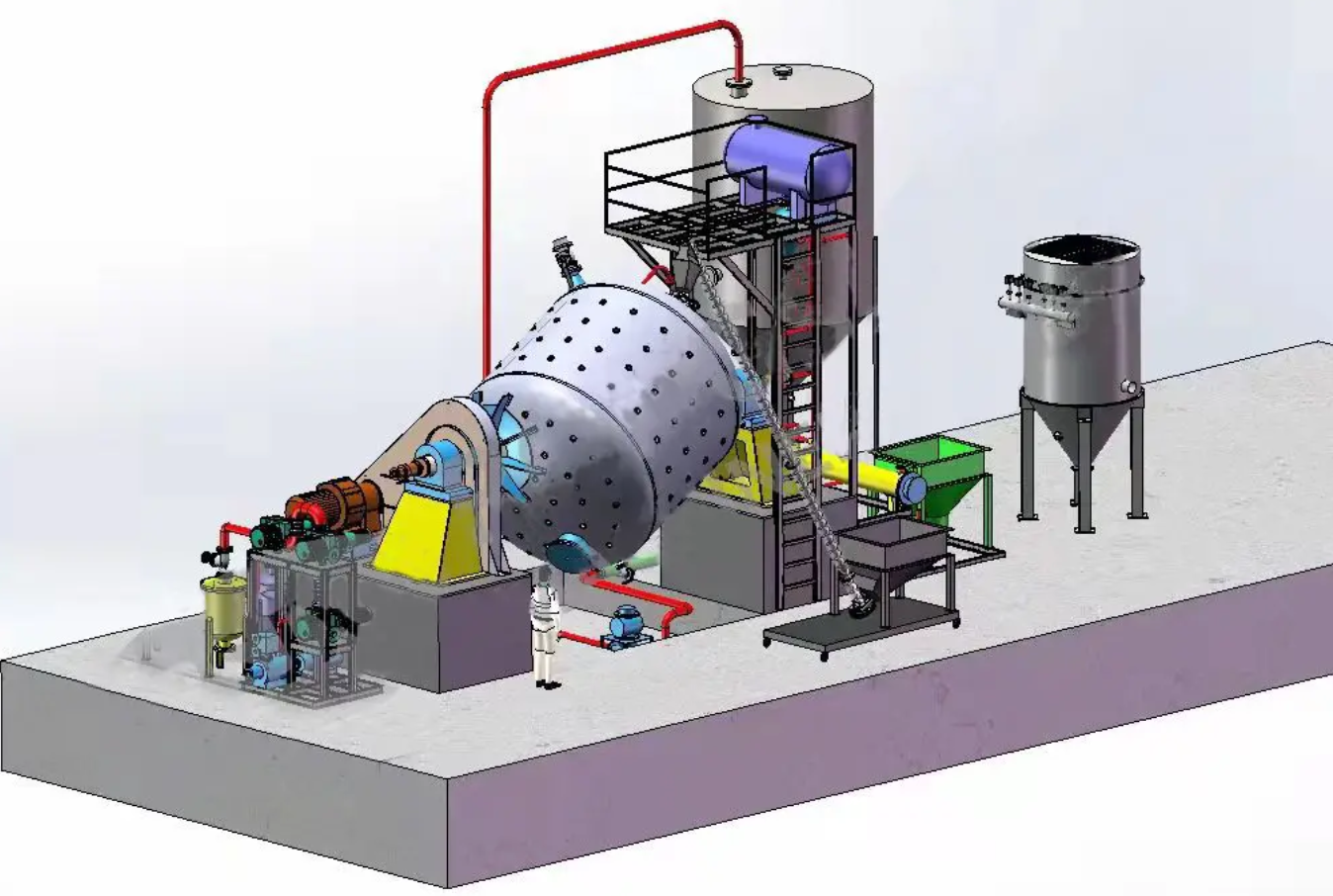

Komponen Utama dalam Jalur Daur Ulang Kapasitas Tinggi

Sebuah lini daur ulang PET berkapasitas tinggi, seperti yang berkapasitas 6000kg/jam, mencakup mesin khusus untuk menangani volume material besar dengan intervensi manual minimal. Peralatan biasanya terdiri dari de-balers, pre-shredders, trommel screens, penghilang label, pencuci panas, pencuci gesek, pemisah sink-float, pengering, dan penyortir optik. Komponen-komponen ini umumnya disusun dalam beberapa aliran untuk memastikan pasokan bahan yang konsisten meskipun ada fluktuasi pasokan. Lini dengan kapasitas tinggi membutuhkan konstruksi yang kokoh, kontrol otomatis, dan redundansi pada unit kritis untuk menghindari penghentian produksi. Sistem cadangan untuk filtrasi air, penghapusan residu, dan pengelolaan panas meningkatkan waktu operasional. Setiap elemen harus dirancang agar bekerja secara harmonis dengan mesin di hulu dan hilir. Fleksibilitas dalam menyesuaikan parameter operasional sangat penting untuk mengakomodasi variasi kualitas bahan baku di berbagai wilayah atau musim.

Menyesuaikan Lini sesuai Kondisi Lokal

Tidak setiap jalur daur ulang PET harus identik. Infrastruktur lokal, biaya energi, ketersediaan air, serta tarif upah sangat memengaruhi desain sistem. Di wilayah dengan biaya energi tinggi, pemilihan motor hemat energi, sistem pemulihan panas, dan opsi pemanas bertenaga surya dapat menghasilkan penghematan jangka panjang yang signifikan. Wilayah dengan akses air terbatas dapat memperoleh manfaat dari sistem pengolahan dan daur ulang air berbasis loop tertutup, yang juga mendukung kepatuhan terhadap regulasi lingkungan. Jika biaya tenaga kerja tinggi, otomatisasi dan pemantauan jarak jauh dapat mengurangi keterlibatan manual serta meningkatkan konsistensi. Pengendalian debu, pengurangan kebisingan, dan fitur keselamatan ergonomis mungkin diperlukan tergantung pada regulasi nasional. Menyesuaikan jalur daur ulang PET agar sesuai dengan variabel-variabel ini memastikan keberlanjutan operasional dan persetujuan regulasi.

Strategi Pengelolaan Energi dan Air

Optimasi Penggunaan Air pada Tahap Pencucian

Konsumsi air merupakan perhatian utama dalam setiap lini daur ulang PET, terutama saat memproses volume besar untuk aplikasi botol ke serat. Penerapan sistem pencucian yang efisien dalam penggunaan air, seperti bilasan berlawanan arah dan nozzle tekanan tinggi aliran rendah, dapat mengurangi konsumsi secara keseluruhan. Instalasi pengolahan air canggih yang menggunakan filtrasi membran, flotasi udara terlarut, dan keseimbangan pH memungkinkan air digunakan kembali secara berulang. Air limbah dari siklus kotor harus dipisahkan dari tahap pembilasan bersih untuk mencegah kontaminasi ulang. Sistem sirkuit tertutup tidak hanya menghemat sumber daya, tetapi juga mengurangi biaya pengolahan air limbah. Strategi desain harus mencakup tangki pengendapan, pemisah minyak, dan filter yang mudah diakses untuk perawatan. Dengan mempertimbangkan keberlanjutan dan pengendalian biaya, optimalisasi penggunaan air secara langsung meningkatkan kelayakhidupan lini daur ulang PET berkapasitas tinggi.

Mengurangi Beban Energi dengan Solusi Pengeringan Cerdas

Pengeringan sering menjadi fase paling intensif dalam konsumsi energi di jalur daur ulang PET. Pengering konvensional dapat secara signifikan meningkatkan biaya operasional jika tidak dioptimalkan. Memilih pengering IR atau vakum untuk mengurangi kelembapan membantu menjaga integritas PET sekaligus mengurangi konsumsi daya. Unit pemulihan panas menangkap panas buangan dari satu proses dan menggunakannya di proses lain, secara signifikan menurunkan kebutuhan energi bersih. Insulasi, optimasi aliran udara, dan pemantauan efisiensi pengeringan secara real-time semua berkontribusi pada penghematan energi. Integrasi sensor yang menyesuaikan intensitas pengeringan berdasarkan tingkat kelembapan mencegah pengeringan berlebihan, yang dapat merusak sifat flake. Untuk sistem 6000kg/jam, pengeringan hemat energi sangat kritis untuk menjaga biaya operasional tetap terkendali dan memastikan ROI.

Automasi, Pemantauan, dan Pemeliharaan

Sistem Kontrol Terpusat dan Sensor

Garis daur ulang PET modern sangat otomatis, dengan PLC pusat yang mengelola setiap tahap proses mulai dari pembukaan bale hingga pembuangan flake. Sistem ini dilengkapi dengan dashboard untuk memantau suhu, aliran air, beban motor, dan tingkat kontaminasi secara real time. Alarm, pencatatan data, dan analisis tren mendukung pemeliharaan prediktif serta deteksi dini gangguan. Otomasi mengurangi kesalahan manusia dan meningkatkan konsistensi laju produksi. Integrasi dengan sistem ERP memungkinkan pelaporan dan pelacakan inventaris yang mulus. Kontrol terpusat menjadi semakin penting seiring meningkatnya kapasitas garis produksi dan semakin tidak praktisnya pengawasan manual. Garis produksi berkapasitas tinggi dengan otomasi terintegrasi mencapai hasil produksi lebih baik, waktu operasional lebih lama, serta kepatuhan regulasi yang lebih tinggi dengan jumlah personel yang lebih sedikit.

Strategi Pemeliharaan Preventif dan Suku Cadang

Kinerja yang konsisten dari garis daur ulang PET bergantung pada pemeliharaan preventif yang tepat waktu. Untuk flake kelas serat, keterlambatan kecil sekalipun atau kontaminasi dapat mengganggu produksi. Jadwal pemeliharaan harus diintegrasikan ke dalam sistem kontrol, dilengkapi dengan pengingat, tingkat inventaris suku cadang, serta pemberitahuan kepada teknisi. Memilih peralatan dari vendor dengan jaringan dukungan yang kuat dan ketersediaan suku cadang lokal mengurangi waktu henti. Komponen quick-swap dan konstruksi modular membantu mempersingkat waktu pemeliharaan. Pelumasan, inspeksi suku cadang yang aus, dan kalibrasi sensor harus menjadi bagian dari alur kerja rutin. Rencana pemeliharaan khusus yang selaras dengan jadwal shift memastikan produktivitas maksimal, terutama untuk operasional berkapasitas tinggi.

FAQ

Garis daur ulang PET berkapasitas berapa yang cocok untuk produksi serat?

Pilihan tergantung pada volume pasokan, permintaan pasar, dan tujuan pengolahan. Untuk operasi menengah, garis daur ulang PET 1000–3000kg/jam mungkin sudah cukup, sedangkan fasilitas industri besar yang menargetkan produksi serat berkapasitas tinggi seringkali membutuhkan sistem dengan kapasitas 6000kg/jam. Garis yang lebih besar mendapat manfaat dari skala ekonomi dan otomatisasi, tetapi membutuhkan dukungan bahan baku dan infrastruktur yang memadai.

Mengapa viskositas intrinsik penting dalam proses botol ke serat?

Viskositas intrinsik (IV) mencerminkan panjang rantai polimer dan mempengaruhi perilaku aliran lelehan PET selama pemintalan serat. Menjaga konsistensi IV memastikan sifat serat yang seragam seperti kekuatan, elastisitas, dan penyerapan zat warna. Garis daur ulang harus meminimalkan degradasi IV selama proses pencucian dan pengeringan untuk memenuhi standar produksi serat.

Apakah garis daur ulang PET dapat dikustomisasi untuk kondisi regional yang berbeda?

Ya, kustomisasi sangat penting untuk kinerja optimal. Faktor-faktor seperti ketersediaan air, biaya listrik, tarif upah, dan persyaratan regulasi mempengaruhi pemilihan dan tata letak peralatan. Jalur daur ulang PET modular dan dapat dikonfigurasi memungkinkan penyesuaian dengan berbagai kondisi lokal tanpa mengorbankan kualitas output.

Fitur apa saja yang membantu mengurangi biaya operasional dalam jalur daur ulang PET?

Fitur-fitur penghematan biaya utama meliputi motor hemat energi, sistem daur ulang air, unit pemulihan panas, otomatisasi, dan kontrol terpusat. Desain kapasitas yang tepat dan rencana pemeliharaan preventif juga meminimalkan waktu henti tak terencana dan biaya tenaga kerja. Kombinasi semua elemen ini membuat jalur kapasitas tinggi lebih ekonomis dan berkelanjutan dalam jangka panjang.

Daftar Isi

- Memilih Garis Daur Ulang Botol PET Menjadi Serat yang Tepat

- Evaluasi Kapasitas Produksi dan Throughput

- Menilai Persyaratan Proses Botol ke Serat

- Evaluasi Konfigurasi dan Kustomisasi Peralatan

- Strategi Pengelolaan Energi dan Air

- Automasi, Pemantauan, dan Pemeliharaan

-

FAQ

- Garis daur ulang PET berkapasitas berapa yang cocok untuk produksi serat?

- Mengapa viskositas intrinsik penting dalam proses botol ke serat?

- Apakah garis daur ulang PET dapat dikustomisasi untuk kondisi regional yang berbeda?

- Fitur apa saja yang membantu mengurangi biaya operasional dalam jalur daur ulang PET?