Odabir odgovarajuće reciklažne linije za PET boce u vlakna

Razumijevanje složenosti pri odabiru prikladne Linije reciklaže za životinjsku hrana je ključna za proizvođače koji žele proizvesti visokokvalitetnu sintetiku iz otpadnih boca. S obzirom da kapaciteti variraju od 1000 kg/h do 6000 kg/h, linije za proizvodnju vlakana iz boca moraju biti prilagođene za prolaznost, razinu zagađenja sirovine i zahtjeve konačne uporabe. Pravilno odabrana linija za reciklažu PET-a može poboljšati konzistentnost proizvodnje, smanjiti operativne troškove i povećati energetsku učinkovitost. S rastućim globalnim potražnjam za recikliranim poliester vlaknima, mnogi recikleri se okreću naprednim tehnologijama koje osiguravaju visok prinos i održivost. Odabir prave kombinacije opreme za pranje, sušenje i ekstrudiranje može odlučiti o dugoročnoj isplativosti reciklažnog pogona. Svaka faza u liniji za reciklažu PET-a treba biti optimizirana kako bi se održala kvaliteta, a da se istovremeno kontroliše potrošnja energije i vode.

Procjena kapaciteta i prolaznosti proizvodnje

Prilagodba kapaciteta linije ciljevima rada

Kada se razmatra linija za reciklažu PET boca za proizvodnju vlakana, jedan od prvih faktora koje treba uzeti u obzir je kapacitet proizvodnje. Linija kapaciteta 1000 kg/h može odgovarati regionalnom centru za reciklažu s umerenim opskrbom, dok je postrojenje kapaciteta 6000 kg/h prikladnije za operacije industrijskog nivoa. Određivanje odgovarajućeg kapaciteta zavisi od dostupnosti sirovina, željenih količina proizvodnje i predviđenog tržišnog tražnje. Investiranje u premali kapacitet može ograničiti rast, dok preveliki sistem može dovesti do neučinkovite upotrebe resursa. Ključno je uskladiti kapacitet prolaza sa operativnom fleksibilnošću. Napredne linije za reciklažu PET-a nude modulsku skalabilnost, što omogućava pogonima da započnu s manjim jedinicama i prošire se kako se povećavaju količine ulaznih materijala. Odluke o kapacitetu takođe uključuju razmatranje potreba za daljom proizvodnjom vlakana i da li pogon radi u serijama ili kontinuiranom režimu.

Efikasnost prolaza i projektovanje materijalnog toka

Učinak propusnosti više je od sirove kapacitetske mjere; radi se o učinkovitosti kojom sustav prerablja PET boce u čestice vlaknaste kvalitete. Učinkovit dizajn toka materijala smanjuje vrijeme mirovanja i uska grla, dok maksimalizira brzinu linije. Komponente linije za recikliranje PET-a – poput drobilica, flotacijskih spremnika i vrućih perilica – moraju biti integrirane kako bi se izbjeglo preopterećenje ili nedovoljno korištenje određenih dijelova. Korištenje transportera s varijabilnim pogonom, senzorima razine i spremnicima za ublažavanje oscilacija osigurava glatki prijelaz materijala između pojedinih faza. Stalna propusnost vodi stabilnom izlazu iz ekstrudera, što je ključno za proizvodnju jednolikog vlakna. Ako linija za recikliranje treba podržavati više smjena ili neprekidan rad, potrebno je unaprijed planirati raspored i predvidjeti mogućnosti za pohranu. Ulaganje u brzu, ali stabilnu opremu za propusnost pomaže u dostizanju kvalitativnih standarda bez prekomjernog utroška energije ili radne snage.

Procjena zahtjeva procesa prerade boca u vlakna

Preciznost čišćenja za proizvodnju vlakna

Proces od boca do vlakna postavlja stroge zahtjeve glede čistoće i uklanjanja kontaminacije. Za razliku od primjena u prehrambenoj industriji koje se fokusiraju na kemijsku čistoću, proizvodnja vlakana naglašava prozirnost, dosljednost boje i mehaničku otpornost čipki. Linija za reciklažu PET-a mora stoga ukloniti ne samo prljavštinu i naljepnice već i ostatke ljepila, čepove te višeslojne folije koji mogu ometati ekstruziju vlakana. Jedinice za pranje vrućim lužinom, višestruki pranja trenjem i koraci separacije po principu lebdenja i tonjenja ključni su za ovu svrhu. Projektiranje linije tako da uključuje spremnike za pranje na visokoj temperaturi s prilagodljivim vremenom zadržavanja osigurava potpuno uklanjanje onečišćenja. Također doprinose kvaliteti gotovog proizvoda i sustavi za filtraciju vode u liniji, ispiranje pod visokim tlakom te doziranje kemikalija s kontrolom pH vrijednosti. Čiste čipke dovode do manjih problema s ekstruzijom, smanjuju vrijeme zaustavljanja te poboljšavaju učinak linije za vlačenje, čime se snažan niz za pranje čini nezaobilaznim.

Kontrola intrinzične viskoznosti i homogenost

Vlakna se vuku iz PET čipki koje imaju stabilnu intrinzičnu viskoznost (IV) i dosljedna svojstva topljenja. Linija za recikliranje mora uključivati jedinice za kristalizaciju i polikondenzaciju u čvrstom stanju (SSP), ako se čipke izravno koriste u proizvodnji vlakana, bez miješanja. Degradacija IV tijekom pranja i sušenja mora biti minimalna, što zahtijeva preciznu kontrolu temperature i smanjenje mehaničkog naprezanja. Određeni sustavi sušenja, poput vakuumskih ili infracrvenih sušilica, bolje očuvaju IV u usporedbi s konvencionalnim sušilicama s vrućim zrakom. U slučajevima gdje se izvodi samo mehaničko recikliranje, linija za recikliranje PET-a mora osigurati da reciklirane čipke zadrže homogenost u boji i veličini. Peletizacija prije vlačenja vlakana može poboljšati jednolikost topljenja, posebno za sustave visokih kapaciteta iznad 4000 kg/h. Jednolika IV i boja ključni su za dosljedan izlaz denijera i vlačnu čvrstoću vlakana.

Procjena konfiguracije i prilagodbe opreme

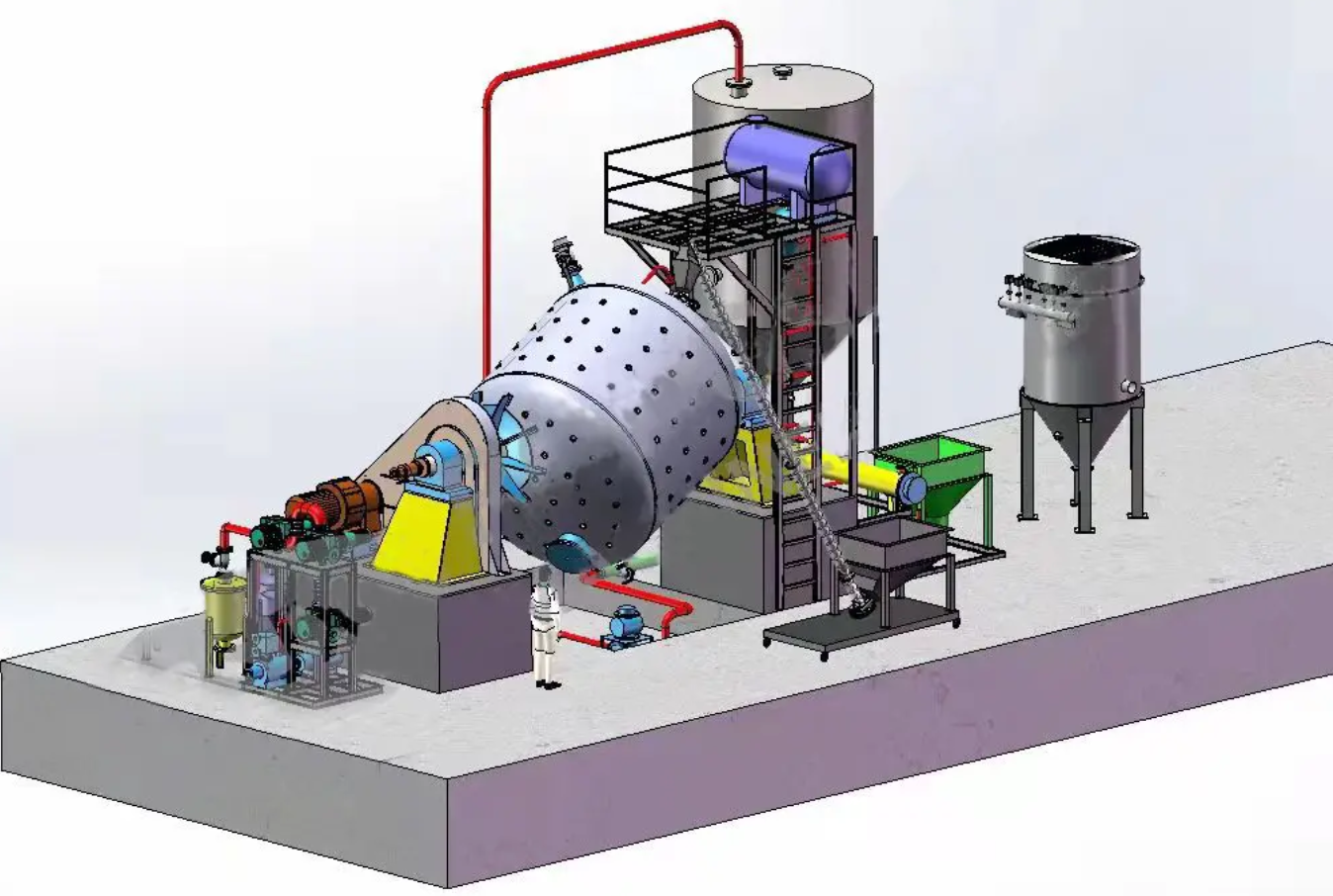

Ključne komponente u reciklažnim linijama visokih kapaciteta

Linija za recikliranje PET-a visokog kapaciteta, poput one koja je dimenzionirana za 6000 kg/h, uključuje specijaliziranu opremu za rukovanje velikim količinama materijala uz minimalnu ručnu intervenciju. Oprema obično uključuje uređaje za razbaliranje, pred drobilice, trommel sita, uklanjače naljepnica, vruće perilice, perilice s trenjem, separatora plivanja-tonjenja, sušilice i optičke sortere. Ove komponente su često povezane u više tokova kako bi se osigurala kontinuirana isporuka materijala unatoč varijacijama u opskrbi. Linije s velikim kapacitetom zahtijevaju izdržljiv dizajn, automatizirano upravljanje i rezervne sustave u ključnim jedinicama kako bi se izbjegli zaustavi u proizvodnji. Sustavi za rezervno filtriranje vode, uklanjanje otpada i upravljanje toplinom povećavaju raspoloživost. Svaka komponenta mora biti projektirana tako da bez problema funkcionira s opremom koja joj prethodi i slijedi. Fleksibilnost u prilagodbi radnih parametara ključna je za prilagodbu varijacijama kvalitete sirovine u različitim regijama ili godišnjim dobima.

Prilagodba linija lokalnim uvjetima

Ne svaka linija za reciklažu PET-a mora biti identična. Lokalna infrastruktura, troškovi energije, dostupnost vode i cijene rada znatno utječu na projektiranje sustava. U regijama s visokim troškovima energije, odabir energetski učinkovitih motora, sustava za oporabu topline i opcija za grijanje uz pomoć sunca može dovesti do znatnih dugoročnih ušteda. Područja s ograničenim pristupom vodi mogu imati koristi od zatvorenih sustava za tretman i ponovnu uporabu vode, koji također podržavaju sukladnost s okolišnim propisima. Ako su troškovi rada visoki, automatizacija i daljinsko praćenje mogu smanjiti potrebu za ručnim radom i poboljšati dosljednost. Upravljanje prašinom, smanjenje buke i ergonomske sigurnosne značajke možda će biti potrebni, ovisno o nacionalnim propisima. Prilagodba linije za reciklažu PET-a ovim varijablama osigurava održivost operacija i odobrenje propisano zakonom.

Strategije upravljanja energijom i vodom

Optimizacija potrošnje vode u fazama pranja

Potrošnja vode je glavna briga u svakoj liniji recikliranja PET-a, posebno kada se procesiraju velike količine za primjene od boca do vlakna. Uvođenje sustava za pranje koji uštedju vodu, poput protutoknog ispiranja i mlaznica s visokim tlakom i niskim protokom, smanjuje ukupnu potrošnju. Napredni sustavi za obradu vode koji koriste membransku filtraciju, flotaciju zasićenim zrakom i regulaciju pH vrijednosti omogućuju višekratnu uporabu vode. Prljave vodne krugove treba izolirati od čistih faza ispiranja kako bi se spriječila rekontaminacija. Sustavi s recirkulacijom ne samo da štede resurse, već i smanjuju troškove obrade otpadne vode. Strategije dizajna moraju uključivati taložne spremnike, separatore ulja i filtre lako dostupne za održavanje. Imajući na umu održivost i kontrolu troškova, optimizacija potrošnje vode izravno poboljšava izvedivost linija za recikliranje PET-a visokog kapaciteta.

Smanjenje energetskih potrošnja pametnim rješenjima za sušenje

Sušenje je često najenergije zahtjevnija faza u liniji recikliranja PET-a. Konvencionalni sušila mogu znatno povećati operativne troškove ako nisu optimizirana. Odabir IR ili vakuumskih sušila za smanjenje vlage pomaže u očuvanju integriteta PET-a uz smanjenje potrošnje energije. Jedinice za regeneraciju topline prikupljaju otpadnu toplinu iz jednog procesa i koriste je u drugom, znatno smanjujući neto energetski zahtjev. Izolacija, optimizacija protoka zraka i praćenje učinkovitosti sušenja u stvarnom vremenu doprinose uštedi energije. Integracija senzora koji prilagođavaju intenzitet sušenja prema razini vlage sprječava pretjerano sušenje, koje može oštetiti svojstva čestica. Za sustave od 6000 kg/h, učinkovito sušenje posebno je kritično za održavanje operativnih troškova na prihvatljivoj razini i osiguranje povrata investicije.

Automatizacija, nadzor i održavanje

Centralizirani sustavi upravljanja i senzori

Suvremeni PET reciklažni sustavi visoko su automatizirani, s centralnim PLC-ovima koji upravljaju svakom fazom, od otvaranja bali do ispuštanja čipova. Ovi sustavi nude nadzorne ploče za praćenje temperatura, protoka vode, opterećenja motora i razine kontaminacije u stvarnom vremenu. Alarmi, vođenje zapisa i analiza trendova omogućuju prediktivno održavanje i rano otkrivanje kvarova. Automatizacija smanjuje ljudske pogreške i poboljšava dosljednost učinka. Integracija s ERP sustavima omogućuje bezprobleman izvještaj i praćenje zaliha. Centralizirano upravljanje postaje sve važnije kako kapacitet linije raste i kako manuelno nadgledavanje postaje nepraktično. Linije velikog kapaciteta s integriranom automatizacijom postižu bolji prinos, učinkovitost i sukladnost s manje osoblja.

Preventivno održavanje i strategija rezervnih dijelova

Dosljedan rad linije za recikliranje PET-a ovisi o preventivnom održavanju na vrijeme. Za čestice kvalitete vlakana, čak i male kašnje ili kontaminacija mogu prekinuti proizvodnju. Rasporedi održavanja trebaju biti ugrađeni u kontrolni sustav, uz podsjetnike, razinu zaliha rezervnih dijelova i upozorenja tehničara. Odabir opreme od dobavljača s jakim mrežama podrške i dostupnošću lokalnih rezervnih dijelova smanjuje vrijeme neaktivnosti. Brzi zamjenski dijelovi i modularna konstrukcija pomažu u skraćivanju vremena održavanja. Podmazivanje, inspekcija dijelova izloženih trošenju i kalibracija senzora moraju biti dio redovnih radnih tijeka. Posvećen plan održavanja usklađen s rasporedom smjena osigurava maksimalnu produktivnost, posebno za operacije velikih kapaciteta.

Česta pitanja

Koji kapacitet linije za recikliranje PET-a je prikladan za proizvodnju vlakana?

Odabir ovisi o količini isporuke, potražnji na tržištu i ciljevima procesa. Za srednje operacije, linija za reciklažu PET-a kapaciteta 1000–3000 kg/h može biti dovoljna, dok velike industrijske tvornice koje ciljaju proizvodnju velikih količina vlakana često zahtijevaju sustav kapaciteta 6000 kg/h. Veće linije imaju prednosti ekonomije u skali i automatizacije, ali zahtijevaju odgovarajuće sirovine i infrastrukturu.

Zašto je intrinzična viskoznost važna u procesu od boca do vlakna?

Intrinzična viskoznost (IV) odražava duljinu polimernog lanca i utječe na ponašanje tokova rastopljenog PET-a tijekom izradi vlakana. Održavanje konstantne IV osigurava jednolična svojstva vlakana poput čvrstoće, elastičnosti i sposobnosti upijanja boje. Linije za reciklažu moraju minimizirati degradaciju IV tijekom pranja i sušenja kako bi ispunile standarde proizvodnje vlakana.

Može li se linija za reciklažu PET-a prilagoditi različitim regionalnim uvjetima?

Da, prilagodba je ključna za optimalnu učinkovitost. Čimbenici poput dostupnosti vode, troškova električne energije, cijena rada i propisanih zahtjeva utječu na odabir opreme i raspored. Modularne i konfigurabilne linije za recikliranje PET-a omogućuju prilagodbu različitim lokalnim uvjetima bez narušavanja kvalitete proizvodnje.

Koje značajke pomažu u smanjenju operativnih troškova u liniji za recikliranje PET-a?

Ključne značajke koje štede troškove uključuju energetski učinkovite motore, sustave za recikliranje vode, jedinice za oporabu topline, automatizaciju i centraliziranu kontrolu. Odgovarajuće projektiranje kapaciteta i planovi preventivnog održavanja također smanjuju neplanirane stanku i troškove rada. Kombinacija ovih elemenata čini linije visokih kapaciteta ekonomičnijim i održivijim na duži rok.

Sadržaj

- Odabir odgovarajuće reciklažne linije za PET boce u vlakna

- Procjena kapaciteta i prolaznosti proizvodnje

- Procjena zahtjeva procesa prerade boca u vlakna

- Procjena konfiguracije i prilagodbe opreme

- Strategije upravljanja energijom i vodom

- Automatizacija, nadzor i održavanje

-

Česta pitanja

- Koji kapacitet linije za recikliranje PET-a je prikladan za proizvodnju vlakana?

- Zašto je intrinzična viskoznost važna u procesu od boca do vlakna?

- Može li se linija za reciklažu PET-a prilagoditi različitim regionalnim uvjetima?

- Koje značajke pomažu u smanjenju operativnih troškova u liniji za recikliranje PET-a?