Auswahl der richtigen PET-Flasche-zu-Faser-Recyclinglinie

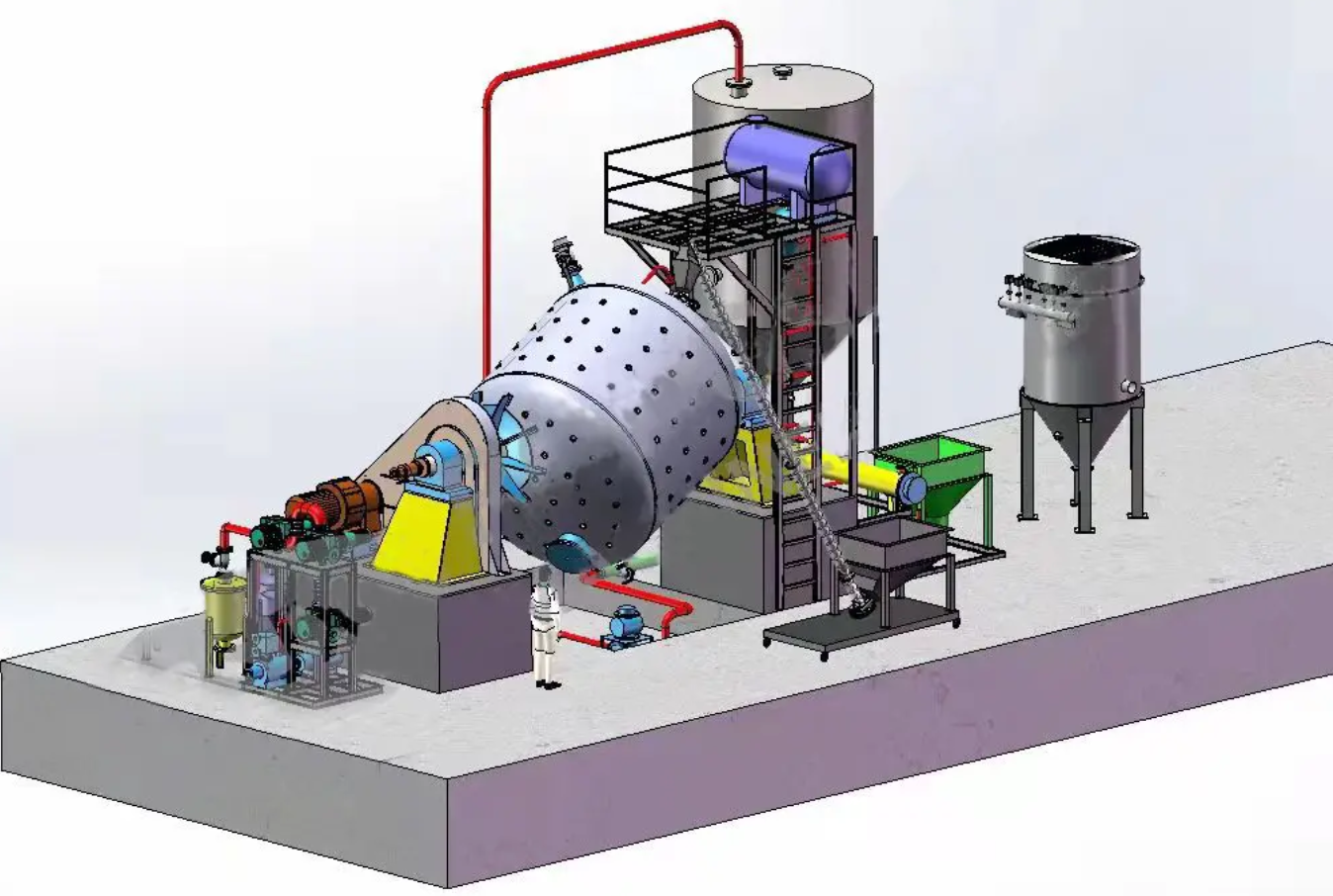

Verständnis der bei der Auswahl einer geeigneten Recyclinglinie für PET-Flaschen bestehenden Komplexitäten PET-Recyclinganlage ist für Hersteller unverzichtbar, die hochwertige Fasern aus Abfallflaschen produzieren möchten. Mit Kapazitäten von 1000 kg/h bis 6000 kg/h müssen Flaschen-zu-Faser-Produktionslinien auf Durchsatzmenge, Verschmutzungsgrad der Eingangsmaterialien und die Anforderungen des Endverbrauchers abgestimmt sein. Eine sorgfältig ausgewählte PET-Recyclinglinie kann die Produktkonsistenz verbessern, die Betriebskosten senken und die Energieeffizienz steigern. Angesichts des steigenden globalen Bedarfs an recycelter Polyesterfaser greifen viele Recyclingunternehmen auf fortschrittliche Technologien zurück, die eine hohe Ausbeute und Nachhaltigkeit gewährleisten. Die richtige Kombination aus Wasch-, Trocken- und Extrusionsanlagen kann über die langfristige Wirtschaftlichkeit der Recyclinganlage entscheiden. Jede Phase der PET-Recyclinglinie sollte optimiert werden, um die Qualität aufrechtzuerhalten und gleichzeitig den Energie- und Wasserverbrauch zu minimieren.

Bewertung der Produktionskapazität und des Durchsatzes

Abstimmung der Linienkapazität auf die betrieblichen Ziele

Bei der Planung einer PET-Recyclinglinie für Anwendungen von Flaschen zu Fasern ist einer der ersten Aspekte, die zu berücksichtigen sind, die Produktionskapazität. Eine Linie mit einer Kapazität von 1000 kg/h könnte für ein regionales Recyclingzentrum mit moderater Rohstoffsituation geeignet sein, während eine Anlage mit 6000 kg/h Kapazität besser für industrielle Großanwendungen geeignet ist. Die richtige Dimensionierung hängt von der Verfügbarkeit des Rohmaterials, den gewünschten Ausgabemengen und der prognostizierten Marktnachfrage ab. Eine zu kleine Anlage könnte das Wachstum begrenzen, während eine überdimensionierte Anlage zu einer ineffizienten Ressourcennutzung führen könnte. Es ist entscheidend, die Durchsatzkapazität mit der operativen Flexibilität in Einklang zu bringen. Moderne PET-Recyclinglinien bieten modulare Skalierbarkeit, sodass Betreiber mit kleineren Einheiten starten und diese erweitern können, sobald die Mengen an Eingangsmaterial zunehmen. Bei der Festlegung der Kapazität müssen auch die Anforderungen der nachgeschalteten Faserproduktion sowie die Frage berücksichtigt werden, ob der Betrieb im Batch- oder im kontinuierlichen Modus erfolgt.

Durchsatzeffizienz und Materialflussdesign

Durchsatzeffizienz bedeutet mehr als nur reine Kapazität; sie hängt davon ab, wie effektiv das System PET-Flaschen in faserfähige Flocken umwandelt. Eine effiziente Materialflussoptimierung minimiert Stillstandszeiten und Engpässe, während die Linienbeschleunigung maximiert wird. Die Komponenten der PET-Recyclinglinie – wie Schredder, Schwimm-Sink-Tanks und Heißwäscher – müssen so integriert werden, dass Überlastungen oder Unterauslastungen einzelner Abschnitte vermieden werden. Der Einsatz von Förderbändern mit stufenlos geregelten Antrieben, Füllstandssensoren und Puffervorrichtungen gewährleistet einen gleichmäßigen Materialübergang zwischen den einzelnen Prozessschritten. Ein konstanter Durchsatz führt zu stabiler Extrusionsleistung, was für die Herstellung gleichmäßiger Fasern unerlässlich ist. Wenn die Recyclinglinie mehrere Schichten unterstützen oder kontinuierlich laufen soll, müssen intelligente Layoutplanung und Pufferspeicher berücksichtigt werden. Investitionen in hochgeschwindigkeitsfähige, aber stabile Durchsatztechnik helfen, Qualitätsstandards ohne übermäßigen Personaleinsatz oder Energieverbrauch zu erreichen.

Bewertung der Prozessanforderungen von der Flasche zur Faser

Präzise Reinigung für die Faserproduktion

Der Flasche-zu-Faser-Prozess stellt strenge Anforderungen an Sauberkeit und Entkontamination. Im Unterschied zu Lebensmittelanwendungen, die auf chemische Reinheit abzielen, legt die Faserproduktion Wert auf Klarheit, Farbkonsistenz und mechanische Integrität der Flocken. Eine PET-Recyclinganlage muss daher nicht nur Schmutz und Etiketten, sondern auch Kleberückstände, Verschlüsse und Mehrschichtfolien entfernen, die die Faserextrusion stören könnten. Heißlauge-Waschanlagen, mehrfache Reibewaschmaschinen und Sink-Float-Sortierschritte sind entscheidend. Die Auslegung der Anlage mit Hochtemperatur-Waschtanks und einstellbaren Verweilzeiten gewährleistet die vollständige Entfernung von Verunreinigungen. Eingebaute Wasseraufbereitung, Hochdruck-Spülung und pH-gesteuerte Dosieranlagen für Chemikalien tragen ebenfalls zur Produktqualität bei. Reine Flocken führen zu weniger Extrusionsproblemen, geringerer Stillstandszeit und verbesserter Spinnleistungsleistung, wodurch eine gründliche Waschsequenz unverzichtbar wird.

Intrinsic Viscosity Control and Homogeneity

Das Fasernspinnen erfordert PET-Flakes mit stabiler intrinsischer Viskosität (IV) und konsistenten Schmelzeigenschaften. Die Recyclinglinie muss Kristallisations- und Festkörperpolykondensations- (SSP-)Anlagen umfassen, wenn die Flakes direkt in Faseranwendungen ohne Beimischung verwendet werden sollen. Die IV-Abnahme während Waschen und Trocknen muss minimiert werden, was eine präzise Temperaturregelung und geringe mechanische Belastung erfordert. Bestimmte Trocknungssysteme wie Vakuum- oder Infrarottrockner erhalten die IV besser als konventionelle Heißlufttrockner. Falls ausschließlich mechanisches Recycling durchgeführt wird, muss die PET-Recyclinglinie sicherstellen, dass die recycelten Flakes in Bezug auf Farbe und Größe homogen bleiben. Das Pelletieren vor dem Fasernspinnen kann die Schmelzgleichmäßigkeit verbessern, insbesondere bei Hochleistungssystemen über 4000 kg/h. Eine gleichmäßige IV und Farbe sind entscheidend für eine konsistente Denier-Ausgabe und die Zugfestigkeit der Fasern.

Bewertung der Anlagenkonfiguration und Anpassung

Kernkomponenten in Hochleistungs-Recyclinglinien

Eine PET-Recyclinganlage mit hoher Kapazität, wie beispielsweise eine Anlage mit einer Kapazität von 6000 kg/h, umfasst spezialisierte Maschinen, die große Materialmengen mit möglichst geringem manuellem Eingriff bewältigen können. Die übliche Ausrüstung besteht aus Entpackmaschinen, Vorzerspanern, Trommelsieben, Etikettentfernungssystemen, Heißwäschen, Reibungswäschen, Sink-Schwimm-Separatoren, Trocknern und optischen Sortieranlagen. Diese Komponenten sind oft in mehreren parallelen Strängen angeordnet, um trotz schwankender Zulieferung eine gleichmäßige Materialzufuhr sicherzustellen. Hochleistungsanlagen erfordern eine robuste Konstruktion, automatische Steuerungen und Redundanz in kritischen Einheiten, um Produktionsausfälle zu vermeiden. Ersatzsysteme für die Wasseraufbereitung, Rückstandsentfernung und Wärmeabfuhr erhöhen die Verfügbarkeit. Jedes Element sollte so konzipiert sein, dass es optimal mit der vor- und nachgeschalteten Maschinentechnik harmoniert. Flexibilität bei der Anpassung der Betriebsparameter ist entscheidend, um Schwankungen in der Qualität des Ausgangsmaterials in verschiedenen Regionen oder Jahreszeiten Rechnung tragen zu können.

Anpassung der Anlagen an lokale Gegebenheiten

Nicht jede PET-Recyclinglinie sollte identisch sein. Lokale Infrastruktur, Energiekosten, Wasserverfügbarkeit und Lohnkosten beeinflussen das Systemdesign erheblich. In Regionen mit hohen Energiekosten kann die Wahl energieeffizienter Motoren, Wärmerückgewinnungssysteme und solarunterstützter Heizoptionen zu erheblichen langfristigen Einsparungen führen. Gebiete mit begrenztem Wasserzugang können von geschlossenen Wasseraufbereitungs- und Wiederverwendungssystemen profitieren, die auch zur Einhaltung von Umweltvorschriften beitragen. Falls die Lohnkosten hoch sind, können Automatisierung und Fernüberwachung den manuellen Aufwand reduzieren und die Konsistenz verbessern. Staubkontrolle, Lärmminderung und ergonomische Sicherheitsmerkmale können je nach nationalen Vorschriften erforderlich sein. Durch die Anpassung der PET-Recyclinglinie an diese Faktoren wird eine betriebliche Nachhaltigkeit und Genehmigung sichergestellt.

Strategien für Energie- und Wassermanagement

Optimierung des Wasserverbrauchs in Waschstufen

Der Wasserverbrauch ist ein wesentliches Anliegen in jeder PET-Recyclinglinie, insbesondere bei der Verarbeitung großer Mengen für Anwendungen von Flaschen zu Fasern. Die Implementierung wassereffizienter Waschsysteme, wie Gegenstromspülen und Hochdruck-Düsen mit geringem Durchfluss, reduziert den Gesamtverbrauch. Fortgeschrittene Wasseraufbereitungssysteme, die Membranfiltration, Lösungsmittelfloatation und pH-Wert-Ausgleich nutzen, ermöglichen es, das Wasser mehrfach wiederzuverwenden. Schmutzwasser-Kreisläufe sollten von sauberen Spülstufen getrennt werden, um eine erneute Kontamination zu verhindern. Geschlossene Wasserkreisläufe sparen nicht nur Ressourcen, sondern reduzieren auch die Kosten für Abwasserbehandlung. Bei den Gestaltungsstrategien müssen Sedimentationsbecken, Ölabscheider und leicht zugängliche Filter für die Wartung berücksichtigt werden. Mit Nachhaltigkeit und Kostenkontrolle im Blick verbessert die Optimierung des Wasserbedarfs direkt die Wirtschaftlichkeit von Hochleistungs-PET-Recyclinglinien.

Reduzierung des Energiebedarfs durch intelligente Trocknungslösungen

Trocknen ist oft die energieintensivste Phase in einer PET-Recyclinganlage. Konventionelle Trockner können die Betriebskosten erheblich erhöhen, wenn sie nicht optimiert sind. Die Wahl von IR- oder Vakuumtrocknern zur Feuchtereduktion hilft, die PET-Integrität zu bewahren und den Stromverbrauch zu senken. Wärmerückgewinnungsanlagen nutzen Abwärme aus einem Prozess und leiten sie in einen anderen weiter, wodurch der Nettoenergiebedarf deutlich sinkt. Wärmedämmung, Optimierung der Luftströmung und Echtzeitüberwachung der Trocknungseffizienz tragen alle zur Energieeinsparung bei. Die Integration von Sensoren, die die Trocknungsintensität je nach Feuchtigkeitsgehalt regeln, verhindert ein Über-Trocknen, das die Eigenschaften des Flakes schädigen kann. Für Systeme mit 6000 kg/h ist ein energieeffizientes Trocknen besonders kritisch, um die Betriebskosten beherrschbar zu halten und die Rentabilität sicherzustellen.

Automatisierung, Überwachung und Wartung

Zentrale Steuerungssysteme und Sensoren

Moderne PET-Recyclinglinien sind hochautomatisiert, wobei zentrale PLCs jede Phase von der Ballenöffnung bis zur Flockenentladung steuern. Diese Systeme bieten Dashboards zur Überwachung von Temperaturen, Wasserfluss, Motorlasten und Kontaminationswerten in Echtzeit. Alarme, Datenprotokollierung und Trendanalysen unterstützen die vorausschauende Wartung und frühzeitige Fehlererkennung. Automatisierung reduziert menschliche Fehler und verbessert die Durchsatzkonsistenz. Die Integration in ERP-Systeme ermöglicht nahtlose Berichterstattung und Lagerverfolgung. Zentrale Steuerung wird umso wichtiger, je größer die Linienkapazität ist und manuelle Überwachung unpraktisch wird. Hochkapazitive Linien mit integrierter Automatisierung erreichen bessere Ausbeute, höhere Verfügbarkeit und Einhaltung von Vorschriften mit weniger Personal.

Präventive Wartung und Ersatzteilestrategie

Die gleichmäßige Leistung einer PET-Recyclinglinie hängt von rechtzeitiger präventiver Wartung ab. Selbst kleine Verzögerungen oder Kontaminationen können die Produktion stören, insbesondere bei Flocken der Textilqualität. Wartungspläne sollten in das Steuerungssystem integriert sein, mit Erinnerungen, Lagerbestandskontrolle für Ersatzteile und Warnungen für Techniker. Die Auswahl von Anlagen von Anbietern mit starken Support-Netzwerken und lokal verfügbaren Ersatzteilen reduziert Ausfallzeiten. Schnellwechselkomponenten und modulare Bauweise tragen dazu bei, die Wartungszeiten kurz zu halten. Schmierung, Prüfung von Verschleißteilen und Kalibrierung der Sensoren müssen fester Bestandteil der routinemäßigen Arbeitsabläufe sein. Ein spezifischer Wartungsplan, der auf die Schichtpläne abgestimmt ist, gewährleistet maximale Produktivität, besonders bei Anlagen mit hoher Kapazität.

FAQ

Welche Kapazität einer PET-Recyclinglinie eignet sich für die Faserproduktion?

Die Wahl hängt von der Liefermenge, der Marktnachfrage und den Verarbeitungszielen ab. Für mittelgroße Betriebe kann eine PET-Recyclinglinie mit einer Kapazität von 1000–3000 kg/h ausreichen, während große Industrieanlagen, die eine Hochleistungsfasernproduktion anstreben, oft ein System mit einer Kapazität von 6000 kg/h benötigen. Größere Anlagen profitieren von Skaleneffekten und Automatisierung, benötigen jedoch eine geeignete Rohstoffversorgung und Infrastruktur.

Warum ist die intrinsische Viskosität im Flaschen-zu-Faser-Prozess wichtig?

Die intrinsische Viskosität (IV) spiegelt die Länge der Polymerketten wider und beeinflusst das Schmelzefließverhalten von PET während des Faserspinnens. Eine gleichmäßige IV gewährleistet einheitliche Fasereigenschaften wie Festigkeit, Elastizität und Farbaufnahme. Die Recyclinglinien müssen eine IV-Abbau während des Waschens und Trocknens minimieren, um die Anforderungen der Faserproduktion zu erfüllen.

Kann eine PET-Recyclinglinie an unterschiedliche regionale Bedingungen angepasst werden?

Ja, die Anpassung ist entscheidend für eine optimale Leistung. Faktoren wie Wasserverfügbarkeit, Stromkosten, Löhne und gesetzliche Vorgaben beeinflussen die Auswahl und Anordnung der Anlagen. Modulare und konfigurierbare PET-Recyclinglinien ermöglichen eine Anpassung an verschiedene lokale Bedingungen, ohne die Produktqualität zu beeinträchtigen.

Welche Eigenschaften tragen dazu bei, die Betriebskosten in einer PET-Recyclinglinie zu senken?

Wesentliche kostenreduzierende Eigenschaften sind energieeffiziente Motoren, Wasserrückgewinnungssysteme, Wärmerückgewinnungseinheiten, Automatisierung und zentrale Steuerung. Eine sorgfältige Durchsatzplanung und präventive Wartungspläne minimieren ebenfalls ungeplante Stillstände und Arbeitskosten. Diese Elemente zusammen machen Hochleistungsanlagen langfristig wirtschaftlicher und nachhaltiger.

Inhaltsverzeichnis

- Auswahl der richtigen PET-Flasche-zu-Faser-Recyclinglinie

- Bewertung der Produktionskapazität und des Durchsatzes

- Bewertung der Prozessanforderungen von der Flasche zur Faser

- Bewertung der Anlagenkonfiguration und Anpassung

- Strategien für Energie- und Wassermanagement

- Automatisierung, Überwachung und Wartung

-

FAQ

- Welche Kapazität einer PET-Recyclinglinie eignet sich für die Faserproduktion?

- Warum ist die intrinsische Viskosität im Flaschen-zu-Faser-Prozess wichtig?

- Kann eine PET-Recyclinglinie an unterschiedliche regionale Bedingungen angepasst werden?

- Welche Eigenschaften tragen dazu bei, die Betriebskosten in einer PET-Recyclinglinie zu senken?