Wybór odpowiedniej linii recyklingu butelek PET na włókno

Zrozumienie złożoności związanych z wyborem odpowiedniej Linia recyklingu pet jest istotna dla producentów dążących do wytwarzania wysokiej jakości włókna z recyklingowych butelek PET. Linie produkcji butelka-włókno o wydajności od 1000 kg/h do 6000 kg/h należy dopasować do przepustowości, poziomu zanieczyszczenia surowca oraz wymagań końcowego zastosowania. Poprawnie dobrana linia do recyklingu PET może poprawić spójność produkcji, obniżyć koszty eksploatacyjne oraz zwiększyć efektywność energetyczną. W związku ze wzrostem globalnego popytu na włókno poliestrowe z recyklingu, wielu recyklerów odnosi się do zaawansowanych technologii gwarantujących wysoki uzysk i zrównoważony rozwój. Wybór odpowiedniej kombinacji urządzeń do mycia, suszenia i ekstruzji może decydować o długoterminowej opłacalności zakładu recyklingowego. Każdy etap w linii recyklingu PET powinien być zoptymalizowany pod kątem utrzymania jakości przy jednoczesnym ograniczeniu zużycia energii i wody.

Ocena Mocy Produkcyjnej i Przepustowości

Dopasowanie Mocy Linii do Celów Operacyjnych

Rozważając linię do recyklingu PET przeznaczoną do aplikacji od butelek do włókna, jednym z pierwszych czynników, które należy wziąć pod uwagę, jest wydajność produkcji. Linia o wydajności 1000 kg/h może być odpowiednia dla regionalnego centrum recyklingu z umiarkowanym dostarczaniem surowca, podczas gdy układ o wydajności 6000 kg/h bardziej odpowiada operacjom na skalę przemysłową. Dobór odpowiedniego rozmiaru zależy od dostępności surowca, pożądanego wolumenu produkcji oraz prognozowanego popytu rynkowego. Inwestycja w zbyt małą linię może ograniczać rozwój, podczas gdy system o zbyt dużej wydajności może prowadzić do nieefektywnego wykorzystania zasobów. Kluczowe jest dobranie wydajności do elastyczności operacyjnej. Zaawansowane linie do recyklingu PET oferują skalowalność modułową, pozwalając zakładom na rozpoczęcie działalności z mniejszymi jednostkami i rozbudowę w miarę wzrostu ilości surowca. Podejmowanie decyzji dotyczących wydajności obejmuje również rozważania na temat potrzeb przetwórstwa włókna oraz ustalenie, czy zakład pracuje w trybie partkowym, czy też ciągłym.

Efektywność przepływu i projektowanie ruchu materiału

Wydajność przetwarzania to więcej niż tylko surowa pojemność; chodzi o to, jak skutecznie system przetwarza butelki PET na płatki do produkcji włókna. Efektywny projekt przepływu materiału minimalizuje przestoje i wąskie gardła, jednocześnie maksymalizując prędkość linii. Elementy linii do recyklingu PET – takie jak rozdrabniacze, zbiorniki flotacyjne i myjki gorące – muszą być zintegrowane, aby uniknąć przeciążania lub niedowypełniania określonych sekcji. Wykorzystanie przenośników z napędami o zmiennej prędkości, czujników poziomu i zasobników buforowych zapewnia płynny przebieg materiału pomiędzy etapami. Stała wydajność prowadzi do stabilnego wyniku ekstruzji, co jest kluczowe przy produkcji jednorodnego włókna. Jeżeli linia recyklingu ma wspierać pracę wielozmianową lub działać bez przerwy, należy uwzględnić inteligentne planowanie układu oraz opcje magazynowania buforowego. Inwestycja w szybką, ale stabilną technologię przetwarzania pozwala spełniać normy jakości bez nadmiernego zużycia energii czy pracy ręcznej.

Ocena wymagań procesu przetwarzania butelek na włókno

Precyzyjne czyszczenie do produkcji włókna

Proces przerobu butelek na włókno stawia surowe wymagania dotyczące czystości i dezynfekcji. W przeciwieństwie do zastosowań spożywczych, które koncentrują się na czystości chemicznej, produkcja włókna podkreśla przejrzystość, spójność koloru oraz integralność mechaniczną płatków. Linia recyklingu PET musi zatem usuwać nie tylko brud i etykiety, ale także resztki kleju, pokrywki oraz wielowarstwowe folie, które mogą zakłócać ekstruzję włókna. Jednostki mycia w gorącym ługu, wielokrotne myjki tarcowe oraz etapy separacji oparte na zasadzie unoszenia i opadania są kluczowe. Projektowanie linii w taki sposób, aby zawierała zbiorniki do mycia w wysokiej temperaturze z regulowanym czasem przebywania, zapewnia pełne usunięcie zanieczyszczeń. Wbudowane systemy filtracji wody, płukanie pod wysokim ciśnieniem oraz dozowanie chemii z kontrolowanym pH również przyczyniają się do wysokiej jakości produktu końcowego. Czyste płatki prowadzą do mniejszej liczby problemów z ekstruzją, skrócenia czasu przestoju oraz poprawy wydajności linii przędzenia, co czyni solidny proces mycia nieodzownym elementem.

Kontrola lepkości właściwej i jednorodności

Włókiennictwo wymaga granulatu PET o stabilnej lepkości właściwej (IV) i spójnych właściwościach topnienia. Linia recyklingu musi zawierać jednostki krystalizacji i polikondensacji w stanie stałym (SSP), jeśli granulat ma być bezpośrednio wykorzystywany w zastosowaniach włókienniczych bez domieszek. Degradacja IV podczas mycia i suszenia musi być zminimalizowana, co wiąże się z precyzyjną kontrolą temperatury i ograniczeniem naprężeń mechanicznych. Niektóre systemy suszenia, takie jak suszarki próżniowe lub podczerwieniowe, lepiej zachowują wartość IV niż konwencjonalne suszarki powietrzne. W przypadkach, gdy wykonywany jest wyłącznie recykling mechaniczny, linia do recyklingu PET musi zagwarantować, że ponownie przetworzony granulat będzie jednorodny pod względem koloru i wielkości. Granulacja przed włókiennictwem może poprawić jednorodność topnienia, szczególnie w systemach o dużej wydajności powyżej 4000 kg/h. Jednorodność IV i koloru są kluczowe dla uzyskania spójnego wyjścia deniera i wytrzymałości włókna na rozciąganie.

Ocena konfiguracji i personalizacji urządzeń

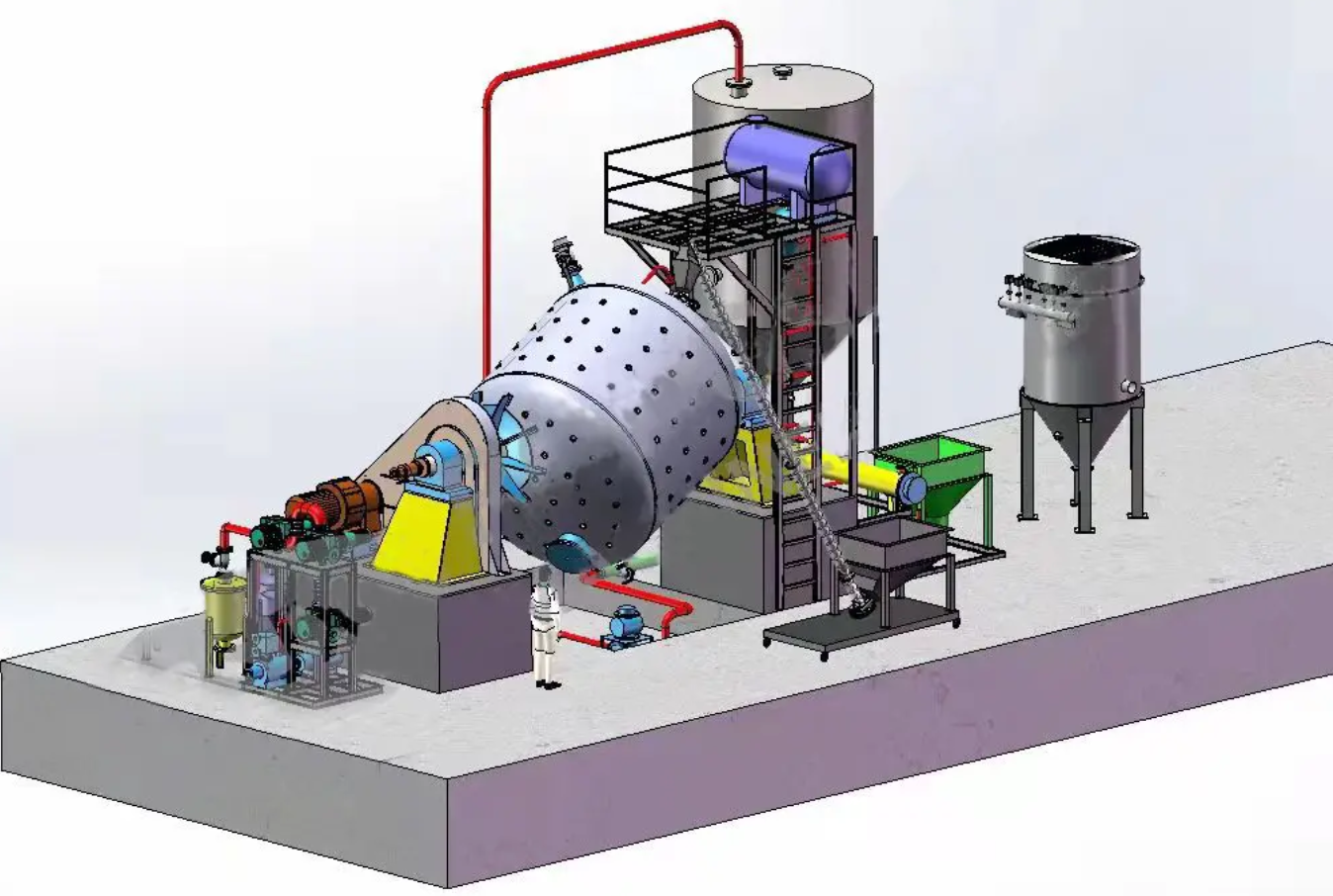

Kluczowe komponenty w liniach recyklingu o dużej wydajności

Linia recyklingu PET o dużej wydajności, taka jak o mocy 6000 kg/h, obejmuje specjalistyczne maszyny do obsługi dużych ilości materiału przy minimalnym udziale ręcznym. Typowe wyposażenie to dekompresory, wstępne rozdrabniacze, sita bębnowe, usuwacze etykiet, zmywarki gorące, zmywarki tarcowe, separatory flotacyjne, suszarki oraz sortery optyczne. Składniki te są zazwyczaj ustawiane w wielu strumieniach, aby zapewnić stałe zasilanie mimo zmienności dostaw. Linie o dużej wydajności wymagają solidnej konstrukcji, zautomatyzowanego sterowania oraz redundancji w jednostkach krytycznych, aby uniknąć przestojów produkcyjnych. Systemy zapasowe do filtracji wody, usuwania pozostałości oraz zarządzania ciepłem zwiększają czas działania. Każdy element powinien być zaprojektowany tak, aby harmonijnie współpracował z maszynami wstępnymi i następnymi w procesie. Elastyczność w regulacji parametrów pracy jest kluczowa, aby dostosować się do zmienności jakości surowca w różnych regionach czy porach roku.

Dostosowanie linii do warunków lokalnych

Nie każda linia recyklingu PET powinna być identyczna. Lokalna infrastruktura, koszty energii, dostępność wody oraz stawki płac znacząco wpływają na projekt systemu. W regionach o wysokich kosztach energii wybór silników o wysokiej efektywności energetycznej, systemów odzysku ciepła oraz opcji ogrzewania wspomaganego energią słoneczną może przynieść znaczne oszczędności w dłuższej perspektywie czasowej. Tereny o ograniczonym dostępie do wody mogą skorzystać z systemów zamkniętego obiegu wody, umożliwiających jej oczyszczanie i ponowne użycie, co również wspiera zgodność z przepisami ochrony środowiska. Jeśli koszty pracy są wysokie, zastosowanie automatyki i zdalnego monitorowania może zmniejszyć potrzebę pracy ręcznej i poprawić spójność procesu. W zależności od przepisów krajowych może być wymagana kontrola pyłu, redukcja poziomu hałasu oraz zastosowanie rozwiązań zwiększających bezpieczeństwo ergonomii. Dostosowanie linii recyklingu PET do tych zmiennych zapewnia zrównoważoną eksploatację oraz zgodność z regulacjami.

Strategie zarządzania energią i wodą

Optymalizacja zużycia wody na etapach mycia

Zużycie wody to kluczowy problem w każdej linii recyklingu PET, zwłaszcza przy przetwarzaniu dużych ilości surowca w aplikacjach typu butelka-włókno. Wdrażanie systemów myjących oszczędzających wodę, takich jak płukanie przeciwbieżne czy dysze o wysokim ciśnieniu i niskim przepływie, zmniejsza całkowite zużycie. Zaawansowane systemy oczyszczania wody wykorzystujące filtrację membranową, pływanie w napowietrzonej wodzie czy regulację pH pozwalają na wielokrotne jej wykorzystanie. Zanieczyszczone obiegi wody należy oddzielić od etapów czystego płukania, aby zapobiec ponownemu zanieczyszczeniu. Systemy obiegowe nie tylko oszczędzają zasoby, ale także redukują koszty oczyszczania ścieków. Strategie projektowe powinny uwzględniać zbiorniki osadzające, separatory tłuszczu oraz filtry z łatwym dostępem do konserwacji. Mając na uwadze zrównoważony rozwój i kontrolę kosztów, optymalizacja zużycia wody bezpośrednio poprawia opłacalność lini recyklingu PET o dużej wydajności.

Obniżanie obciążeń energetycznych dzięki inteligentnym rozwiązaniom suszącym

Suszenie jest często najbardziej energochłonnym etapem w linii recyklingu PET. Konwencjonalne suszarki mogą znacząco zwiększać koszty eksploatacyjne, jeśli nie są zoptymalizowane. Wybór suszarek IR lub próżniowych do redukcji wilgoci pomaga zachować integralność PET, jednocześnie obniżając zużycie energii. Jednostki odzysku ciepła pozwalają na wykorzystanie odpadowego ciepła z jednego procesu w drugim, znacząco obniżając całkowite zapotrzebowanie na energię. Izolacja, optymalizacja przepływu powietrza oraz monitoring rzeczywistego czasu efektywności suszenia przyczyniają się do oszczędności energii. Zastosowanie czujników, które dostosowują intensywność suszenia w zależności od poziomu wilgotności, zapobiega nadmiernemu suszeniu, które może uszkodzić właściwości płatków. Dla systemów o wydajności 6000 kg/h, energooszczędne suszenie jest szczególnie istotne, aby utrzymać koszty operacyjne na akceptowalnym poziomie i zapewnić zwrot z inwestycji.

Automatyka, monitoring i konserwacja

Centralne systemy sterowania i czujniki

Nowoczesne linie do recyklingu PET są w dużej mierze zautomatyzowane, a centralne systemy PLC zarządzają każdym etapem – od otwierania balotów po wyładowanie płatków. Systemy te oferują pulpity kontrolne do monitorowania w czasie rzeczywistym temperatur, przepływu wody, obciążeń silników oraz poziomu zanieczyszczeń. Alarmy, rejestrowanie danych i analiza trendów wspierają utrzymanie ruchu predykcyjnego i wczesne wykrywanie usterek. Automatyzacja zmniejsza ryzyko błędnego działania ludzkiego i poprawia stabilność wydajności. Integracja z systemami ERP umożliwia płynne raportowanie i śledzenie zapasów. Centralne sterowanie staje się coraz ważniejsze wraz ze wzrostem wydajności linii, kiedy to nadzór ręczny staje się niewystarczający. Linie o dużej wydajności, wyposażone w zintegrowaną automatykę, osiągają lepsze wyniki wydajności, czasu pracy i zgodności przy mniejszej liczbie personelu.

Strategia utrzymania ruchu prewencyjnego i części zamiennych

Stałe działanie linii recyklingu PET zależy od przeprowadzania konserwacji profilaktycznej w odpowiednim czasie. Nawet niewielkie opóźnienia lub zanieczyszczenia mogą zakłócić produkcję, szczególnie przy płatkach do produkcji włókien. Harmonogramy konserwacji należy zintegrować z systemem sterowania, w tym z funkcją przypomnień, monitorowania poziomu zapasów części zamiennych oraz alertów dla techników. Wybór sprzętu od dostawców z silną siecią wsparcia i lokalną dostępnością części zamiennych zmniejsza przestoje. Konstrukcja modułowa oraz komponenty do szybkiej wymiany pozwalają skrócić okna konserwacyjne. Smarowanie, kontrola części poddanych zużyciu oraz kalibracja czujników powinny być częścią codziennych procedur. Szczególnie przy liniach o dużej wydajności kluczowe jest opracowanie dedykowanego planu konserwacji dostosowanego do grafiku zmian.

Często zadawane pytania

Jaka wydajność linii recyklingu PET jest odpowiednia do produkcji włókna?

Wybór zależy od objętości dostaw, popytu rynkowego i celów przetwarzania. Dla średnich operacji linia recyklingu PET o wydajności 1000–3000 kg/h może być wystarczająca, podczas gdy duże zakłady przemysłowe zmierzające do produkcji włókna w wysokiej objętości często wymagają systemu o pojemności 6000 kg/h. Większe linie korzystają z efektów skali oraz automatyzacji, jednak wymagają odpowiedniego surowca i wsparcia infrastrukturalnego.

Dlaczego lepkość właściwa jest ważna w procesie butelka do włókna?

Lepkość właściwa (IV) odzwierciedla długość łańcucha polimerowego i wpływa na zachowanie PET podczas przetwórstwa w procesie produkcji włókna. Utrzymanie stałej wartości IV gwarantuje jednolite właściwości włókna, takie jak wytrzymałość, sprężystość i pojemność barwna. Linie recyklingu muszą zminimalizować degradację IV podczas procesów mycia i suszenia, aby spełnić standardy produkcji włókna.

Czy linię recyklingu PET można dostosować do różnych warunków regionalnych?

Tak, dostosowanie jest kluczowe dla optymalnej wydajności. Czynniki takie jak dostępność wody, koszt energii elektrycznej, stawki płac i wymagania regulacyjne wpływają na wybór sprzętu i układu instalacji. Modułowe i konfigurowalne linie recyklingu PET umożliwiają dostosowanie do różnych warunków lokalnych bez utraty jakości produktu.

Jakie funkcje pomagają obniżyć koszty eksploatacyjne linii recyklingu PET?

Główne funkcje oszczędzające koszty to silniki energooszczędne, systemy recyklingu wody, jednostki odzysku ciepła, automatyka oraz centralne sterowanie. Odpowiednie zaprojektowanie wydajności oraz plany konserwacji zapobiegającej przestojom nieplanowanym pozwalają także zminimalizować koszty pracy. łączenie tych elementów sprawia, że linie o dużej pojemności są bardziej opłacalne i zrównoważone na dłuższą metę.