適切なPETボトルから繊維へのリサイクルラインの選定方法

適切なリサイクルライン選定に伴う複雑さの理解 ペットリサイクルライン 廃棄されたペットボトルから高品質な繊維を生産しようとする製造業者にとって不可欠です。処理能力は1000kg/hから6000kg/hの範囲があり、ボトルから繊維への生産ラインは、処理量、投入原料の汚染レベル、および最終用途の要件に応じてカスタマイズされる必要があります。適切に選定されたPETリサイクルラインは、生産の一貫性を高め、運転コストを削減し、エネルギー効率を改善する効果があります。再生ポリエステル繊維への世界的な需要が高まる中、多くのリサイクラーは高収率と持続可能性を保証する高度な技術に注目しています。洗浄、乾燥、押出設備の適切な組み合わせを選ぶことが、リサイクルプラントの長期的な採算性を決定づけます。PETリサイクルラインの各工程は、エネルギーおよび水の消費を抑える一方で品質を維持するように最適化されるべきです。

生産能力と処理量の評価

ライン能力を運用目標に合わせる

ボトルから繊維への用途向けにPETリサイクルラインを検討する際、最初に考慮すべき要素の一つが生産能力です。1000kg/hの能力を持つラインは、中程度の供給量がある地域リサイクルセンターに適しているのに対し、6000kg/hの能力を持つ設備は大規模な工業用途に適しています。適切な規模を決定するには、原料の供給可能性、希望する生産量、そして見込まれる市場需要を考慮する必要があります。規模が小さいラインへの投資は成長を制限する可能性があり、一方で規模が大きすぎるシステムはリソースの非効率的な使用につながる可能性があります。処理能力と運用の柔軟性のバランスを取ることが非常に重要です。最新のPETリサイクルラインにはモジュール式のスケーラビリティを備えたものがあり、工場は小規模なユニットから始め、投入量の増加に応じて拡張することが可能です。生産能力の決定には、繊維紡績工程のニーズや、工場がバッチ式で運転するのか連続式で運転するのかという点も考慮に入れる必要があります。

処理効率と材料フロー設計

生産効率とは単なる設備能力以上のものであり、システムがPETボトルを繊維グレードのフレークにどれだけ効果的に処理できるかを意味します。効率的なマテリアルフロー設計により、ダウンタイムやボトルネックを最小限に抑え、ライン速度を最大化します。PETリサイクルラインの構成機器(例えば、粉砕機、浮遊分離タンク、ホットウォッシャーなど)は、特定の区間が過負荷または低利用率にならないように統合配置する必要があります。可変速度ドライブ付きコンベア、レベルセンサー、サージホッパーを使用することで、各工程間での素材のスムーズな移行を確保できます。一貫した生産効率は安定した押出機出力をもたらし、均一な繊維を生産するうえで不可欠です。リサイクルラインが複数シフトに対応したり連続運転する場合、スマートなレイアウト計画やバッファストレージの選択肢を検討する必要があります。高速かつ安定した処理能力を持つ機械設備への投資は、過剰な労務費やエネルギー消費を伴わず品質基準を満たすために役立ちます。

繊維製造プロセス要件の評価

繊維製造のための洗浄精度

ボトルからファイバーへのプロセスでは、清浄度および除染に関して厳しい要求が求められます。食品グレード用途のように化学的純度に焦点を当てるのではなく、繊維製造ではフレークの透明性、色調の一貫性および機械的完全性が重視されます。したがって、PETリサイクルラインは汚れやラベルだけでなく、接着剤の残留物、キャップ、多層フィルムなどファイバー押出に支障をきたす可能性のある物質も除去する必要があります。苛性ソーダの高温洗浄装置、複数の摩擦洗浄機および沈浮分離工程などの工程は極めて重要です。滞留時間の調整が可能な高温洗浄タンクを設けるなど、ラインの設計により不純物を完全に除去できるようにすることが重要です。また、工程内での水のフィルター処理、高圧洗浄、pH制御による化学薬品の計量システムも製品品質向上に寄与します。清浄なフレークは、押出工程のトラブルの削減、停止時間の短縮およびスプライシングライン性能の改善につながるため、しっかりとした洗浄工程は不可欠です。

固有粘度管理および均質性

ファイバー紡糸には、固有粘度(IV)が安定し、溶融特性が一貫性のあるPETフレークが必要です。フレークを混合せずに直接ファイバー用途に使用する場合、リサイクルラインには結晶化および固相反応(SSP)ユニットが含まれている必要があります。洗浄および乾燥時のIV劣化を最小限に抑えるためには、正確な温度管理と機械的ストレスの低減が求められます。真空式や赤外線ドライヤーなどの特定の乾燥装置は、従来の熱風ドライヤーよりもIVを保持する性能に優れています。機械的リサイクルのみを実施する場合、PETリサイクルラインは再加工されたフレークの色およびサイズの一様性を保証する必要があります。ファイバー紡糸前のペレタイジングは、特に4000kg/hを超える高容量システムにおいて溶融均一性を向上させます。均一なIVおよび色調は、一定のデニール出力および繊維引張強度を確保するために重要です。

装置構成およびカスタマイズの評価

高容量リサイクルラインにおける主要コンポーネント

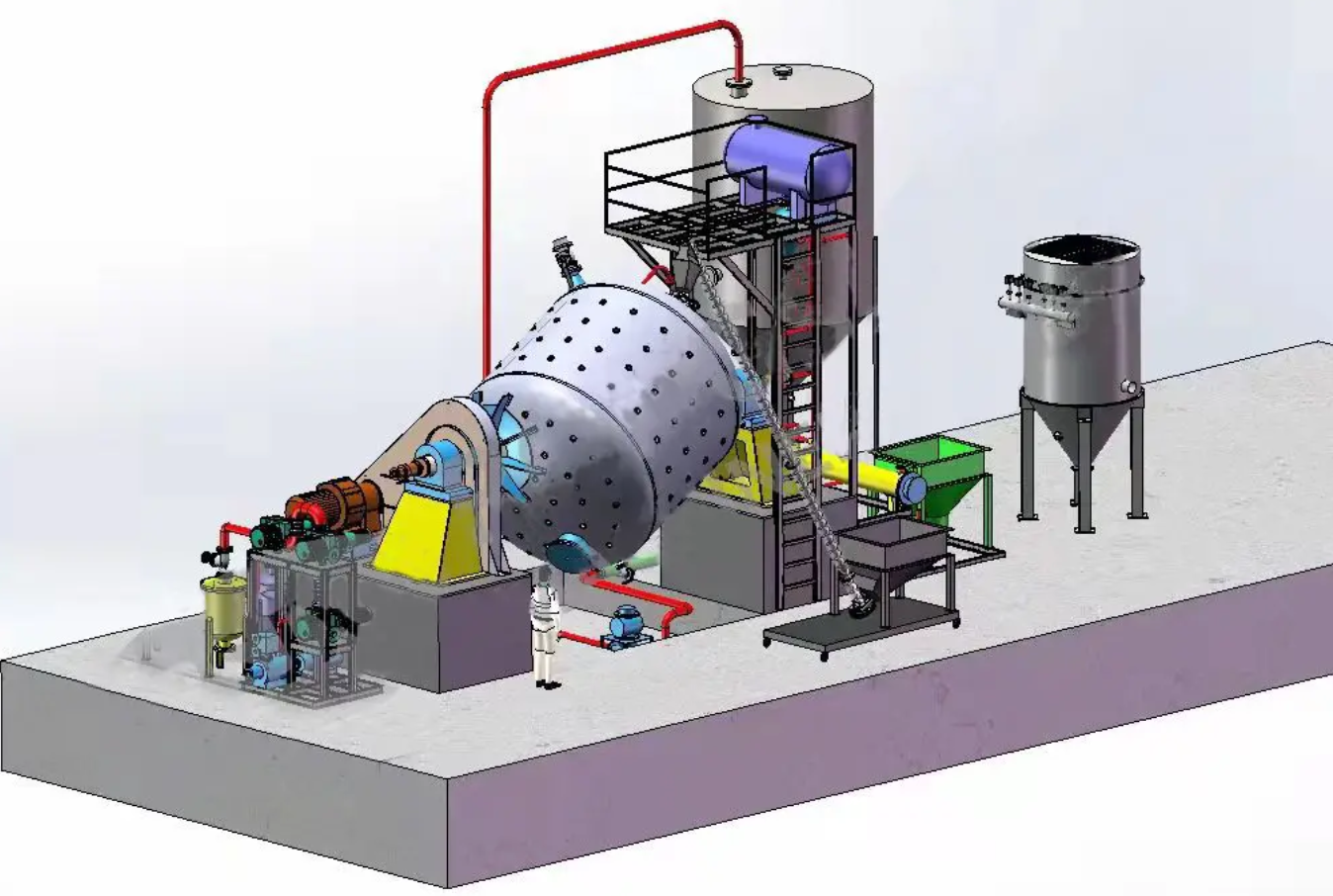

6000kg/hの処理能力を有する高能力PETリサイクルラインには、大量の材料を処理しつつ、手作業による介入を最小限に抑えるための専用機器が含まれます。一般的な設備としては、デニーラー、前段粗砕機、トロンメル篩、ラベル除去機、ホットウォッシャー、摩擦式ウォッシャー、沈浮式セパレーター、ドライヤー、光学選別機などが挙げられます。これらの構成機器は、供給の変動があっても安定した原料供給を実現するため、複数系列に分かれた構成で配置されることが多いです。高生産性ラインでは、頑丈な構造、自動制御、重要なユニットにおける冗長性を備えて生産停止を防ぐ必要があります。水のろ過、残渣除去、熱管理のためのバックアップシステムにより、稼働時間の向上が図られます。各要素は、上流および下流の機械と調和して動作するように設計されるべきです。地域や季節によって変動する原料品質に対応するため、運転パラメータの調整が可能な柔軟性が必要です。

現地条件に応じたラインのカスタマイズ

すべてのPETリサイクルラインが同一であるべきではありません。地域のインフラ、エネルギー費用、水資源の可用性、労働賃金はシステム設計に大きな影響を与えます。エネルギー費用が高い地域では、省エネモーター、排熱回収システム、太陽熱補助暖房システムの採用により、長期的なコスト削減が可能となります。水資源が限られている地域では、閉回路水処理および再利用システムが有効であり、環境規制への適合にも貢献します。労働コストが高い地域では、自動化や遠隔監視システムを導入することで、人的作業を削減し、作業の一貫性を高めます。また、国ごとの規制に応じて、粉塵対策、騒音低減、人間工学に基づく安全装置が必要になる場合があります。これらの要因に応じてPETリサイクルラインをカスタマイズすることで、運用の持続可能性と規制上の承認を確実に得ることができます。

エネルギーおよび水資源管理戦略

洗浄工程における水使用の最適化

PETリサイクルラインにおいては、ボトルをファイバー用に処理する際に大量の水を使用するため、水消費量の削減が大きな課題です。カウンターカレント洗浄や高圧低流量ノズルなどの水効率の高い洗浄システムを導入することで、全体的な水消費量を削減できます。膜ろ過、溶気浮上、pH調整を用いた高度な水処理設備により、水を複数回再利用することが可能です。また、汚れた水の循環は、クリーンなすすぎ工程と分離して運用し、再汚染を防ぐ必要があります。循環型(クローズドループ)システムは資源の節約だけでなく、排水処理コストの削減にも貢献します。設計段階での戦略として、沈殿池、油分離装置、メンテナンスが容易なフィルターを設置することが必要です。持続可能性とコスト管理の観点から、水使用量の最適化は大容量PETリサイクルラインの実現可能性を直接的に高めます。

スマートドライ技術によるエネルギー負荷の削減

乾燥工程はしばしばPETリサイクルラインにおいて最もエネルギーを消費する段階です。最適化されていない従来の乾燥機は運転コストを大幅に増加させる可能性があります。水分を減らすためにIR乾燥機または真空乾燥機を選ぶことで、PETの品質を保持しながら電力消費を削減できます。熱回収装置は一工程から発生する廃熱を他の工程で利用可能にし、正味のエネルギー需要を大幅に低下させます。断熱、空気流の最適化、乾燥効率のリアルタイムモニタリングはすべてエネルギー節約に寄与します。センサーを統合して水分レベルに基づき乾燥強度を調整すれば、過乾燥を防ぎフレーク特性の劣化を回避できます。6000kg/hのシステムにおいては、運転コストを適切に管理し、投資収益率(ROI)を確保する上でエネルギー効率の高い乾燥が特に重要です。

オートメーション、モニタリング、メンテナンス

中央制御システムおよびセンサー

最新のPETリサイクルラインは、ハリ開きからフレーク排出までの各工程を中央のPLCで管理する高度な自動化システムを備えています。これらのシステムには、温度、水流、モーターロード、汚染レベルなどのリアルタイム監視が可能なダッシュボードが搭載されています。アラーム機能、データ記録、トレンド分析により、予知保全や早期の異常検出をサポートします。自動化により人為的ミスを削減し、生産量の一貫性を向上させます。ERPシステムとの連携により、スムーズなレポート作成や在庫管理が可能になります。ラインの容量が増加し、手動での監視が非現実的になるにつれて、中央集中制御の重要性はさらに高まります。統合された自動化システムを備えた高容量ラインは、より少ない人員で収率、稼働時間、コンプライアンスの向上を実現します。

予防保全および予備部品戦略

PETリサイクルラインの安定した運転は、適切な予防保全に依存します。繊維グレードのフレークにおいては、小さな遅延や汚染でも生産が中断される可能性があります。保全スケジュールは制御システム内に組み込み、リマインダー機能や予備部品の在庫レベル、技術者へのアラート機能を含める必要があります。サポート体制が整い、現地で部品供給が迅速に受けられるメーカーの設備を選定することで、停止時間を短縮できます。クイックスワップ可能な部品やモジュラー構造は、保全作業の短期化に役立ちます。潤滑、摩耗部品の点検、センサーのキャリブレーションは日常の作業フローに組み込む必要があります。シフトスケジュールに合わせた専用の保全計画を立てることで、特に大容量ラインにおいて最大限の生産性を維持できます。

よくある質問

繊維製品の生産にはどの処理能力のPETリサイクルラインが適していますか?

選択は供給量、市場需要、および処理目標によって異なります。中規模の運用には1000~3000kg/hのPETリサイクルラインで十分な場合がありますが、大量の繊維生産を目指す大規模工業施設では、6000kg/hの処理能力を持つシステムが必要になることが多いです。大規模ラインは規模の経済性と自動化の利点がありますが、適切な原料とインフラの支援が必要です。

ボトルから繊維へのプロセスにおいて、なぜ固有粘度(IV)が重要なのでしょうか?

固有粘度(IV)はポリマー鎖の長さを反映しており、PETの繊維紡糸時の溶融流動特性に影響を与えます。一貫したIVを維持することで、強度、弾性、染色性などの均一な繊維特性を確保できます。リサイクルラインでは、洗浄および乾燥工程においてIVの劣化を最小限に抑える必要があります。

PETリサイクルラインは地域ごとの条件に応じてカスタマイズできますか?

はい、最適な性能を発揮するためにはカスタマイズが不可欠です。水の入手可能性、電力コスト、労働賃金、規制要件などの要因が設備選定やレイアウトに影響を与えます。モジュール式かつ設定可能なPETリサイクルラインは、生産品質を維持しながらさまざまな現地の条件に適応可能です。

PETリサイクルラインで運用コストを削減するのに役立つ機能とは何ですか?

主なコスト削減機能には、高効率モーター、水のリサイクルシステム、ヒートリカバリー装置、自動化および集中管理システムが含まれます。適切な処理能力の設計と予防保全計画により、予期せぬ停止や労務費を抑えることも可能です。これらの要素を組み合わせることで、大規模ラインは長期的により経済的かつ持続可能になります。