Výběr vhodné linky na recyklaci PET lahví na vlákno

Pochopte složitosti spojené s výběrem vhodného Recyklační linky pro drůbež je pro výrobce zaměřené na výrobu kvalitního textilního vlákna ze zneškodněných PET lahví klíčová. Kapacita výrobních linek pro zpracování PET lahví na vlákno se pohybuje od 1000 kg/h do 6000 kg/h. Výrobní linky je třeba přizpůsobit konkrétním požadavkům ohledně výstupní kapacity, úrovně znečištění vstupní suroviny a cílového použití výstupního vlákna. Optimálně zvolená linka na recyklaci PET může zlepšit konzistenci výstupu, snížit provozní náklady a zvýšit energetickou účinnost. S rostoucí globální poptávkou po recyklovaném polyesterovém vlákně se mnoho recyklačních firem obrací k pokročilým technologiím, které zaručují vysoký výtěžek a udržitelnost. Výběr vhodné kombinace mycích, sušicích a extruzních zařízení může rozhodnout o dlouhodobé životaschopnosti recyklační linky. Každá fáze v procesu recyklace PET musí být optimalizována tak, aby byla zachována kvalita, a zároveň byla minimalizována spotřeba energie a vody.

Hodnocení výrobní kapacity a propustnosti

Přizpůsobení kapacity linky provozním cílům

Při úvaze o recyklační lince pro PET pro aplikace od lahví k vláknu je jedním z prvních faktorů, které je třeba zvážit, výrobní kapacita. Linka s kapacitou 1000 kg/hod může vyhovovat regionálnímu recyklačnímu centru s mírným množstvím suroviny, zatímco zařízení s kapacitou 6000 kg/hod je vhodnější pro průmyslové provozy. Určení správné velikosti závisí na dostupnosti suroviny, požadovaných výstupních objemech a prognózované tržní poptávce. Investice do nedostatečně dimenzované linky může omezit růst, zatímco předimenzovaný systém může vést k neefektivnímu využití zdrojů. Je důležité vyvážit propustnost linky s provozní flexibilitou. Pokročilé recyklační linky pro PET nabízejí modulární škálovatelnost, díky čemuž mohou provozy začít s menšími jednotkami a rozšiřovat se v míře nárůstu množství vstupní suroviny. Rovněž je třeba při rozhodování o kapacitě zvážit potřeby následného zpracování vlákna a zda provoz pracuje v dávkovacím nebo nepřetržitém režimu.

Efektivita propustnosti a návrh toku materiálu

Efektivita výstupu znamená více než jen hrubou kapacitu; jde o to, jak účinně systém zpracovává PET lahve na vlákninu. Efektivní návrh toku materiálu minimalizuje prostoj a úzká místa, zatímco maximalizuje rychlost linky. Komponenty linky na recyklaci PET – jako jsou nůžky, separační nádrže a horké myčky – musí být integrovány tak, aby nedocházelo k přetěžování nebo nedostatečnému využití určitých částí. Použití dopravníků s plynulou regulací rychlosti, senzorů hladiny a zásobníků zajišťuje hladký přechod materiálu mezi jednotlivými fázemi. Stálá intenzita výstupu vede k stabilnímu výstupu extruze, což je klíčové pro výrobu stejnorodého vlákna. Pokud má linka podporovat vícesměnný provoz nebo běžet nepřetržitě, je třeba zvážit chytré plánování uspořádání a možnosti zásobníkového skladování. Investice do vysokorychlostních, ale stabilních strojů pomáhá dosahovat kvalitativních norem bez nadměrné pracovní náročnosti či spotřeby energií.

Posouzení požadavků procesu z lahve na vlákno

Přesné čištění pro výrobu vlákna

Proces výroby z lahví na vlákno klade vysoké nároky na čistotu a odstraňování kontaminace. Na rozdíl od aplikací určených pro potravinářský průmysl, které se zaměřují na chemickou čistotu, výroba vlákna klade důraz na průhlednost, konzistentní barvu a mechanickou stabilitu čipů. Linka na recyklaci PET proto musí odstranit nejen nečistoty a štítky, ale také zbytky lepidla, uzávěry a vícevrstvé fólie, které by mohly rušit při extruzi vlákna. Jednotky na mytí horkým louhem, víceúčelové mycí zařízení na tření a kroky separace podle hustoty jsou klíčové. Návrh linky s vysokoteplotními mycími nádržemi s nastavitelnou dobou zdržení zajistí úplné odstranění nečistot. Také inline filtraci vody, oplachování pod vysokým tlakem a dávkovací systémy chemikálií s řízením pH přispívají k vysoké kvalitě výstupu. Čisté čipy vedou k menším problémům s extruzí, snížení výpadků a zlepšenému výkonu linky na výrobu vlákna, což činí důkladnou mycí sekvenci nezbytnou.

Řízení intrinsické viskozity a homogenity

Výroba vláken vyžaduje PET čipy s stabilní vnitřní viskozitou (IV) a konzistentními tavnými vlastnostmi. Pokud mají být čipy použity přímo ve výrobě vláken bez míchání, musí být linka pro recyklaci vybavena jednotkami pro krystalizaci a polykondenzaci v pevné fázi (SSP). Degradace IV během praní a sušení musí být minimalizována, což vyžaduje přesnou kontrolu teploty a snížení mechanického namáhání. Některé sušicí systémy, jako například vakuové nebo infrakluzní sušičky, lépe zachovávají IV ve srovnání s konvenčními sušičkami horkým vzduchem. Pokud je recyklace prováděna pouze mechanicky, musí linka zajistit, aby recyklované čipy měly stejnorodou barvu a velikost. Granulace před výrobou vláken může zlepšit homogenitu taveniny, zejména u vysokovýkonných systémů nad 4000 kg/h. Stejnorodá IV a barva jsou klíčové pro konzistentní výstup denieru a pevnost vláken v tahu.

Hodnocení konfigurace a přizpůsobení zařízení

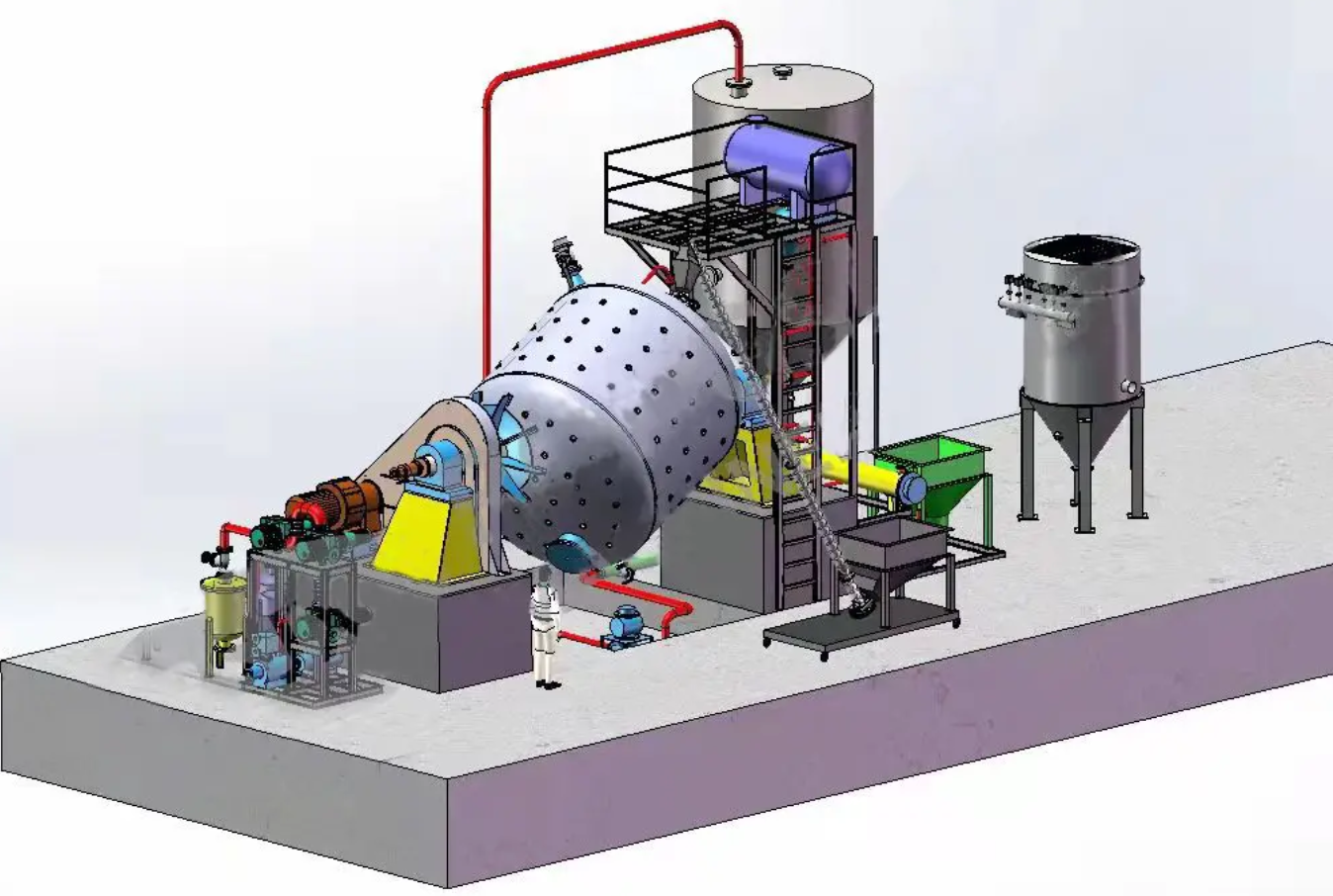

Klíčové komponenty vysokovýkonných recyklačních linek

Linka na recyklaci PET s vysokou kapacitou, například s výkonem 6000 kg/h, zahrnuje specializované strojní zařízení určené k zpracování velkých objemů materiálu s minimální ruční prací. Zařízení obvykle zahrnují de-balery, přední mlýny, rotující síta, odstraňovače etiket, horké myčky, třecí myčky, separátory plavoucích a klesajících částic, sušičky a optické sortéry. Tyto komponenty jsou často uspořádány do více proudů, aby bylo možné zajistit stálé přebytečné množství výchozího materiálu i přes kolísání dodávek. Linky s vysokým výkonem vyžadují odolnou konstrukci, automatické řízení a zálohování klíčových jednotek, aby se předešlo zastavení výroby. Zálohovací systémy pro filtraci vody, odstranění zbytků a řízení tepla zvyšují dostupnost. Každý prvek by měl být navržen tak, aby harmonicky fungoval s předřazenými a následnými stroji. Pružnost při nastavování provozních parametrů je nezbytná pro přizpůsobení kolísající kvalitě vstupního materiálu v různých oblastech nebo sezónně.

Přizpůsobení linek místním podmínkám

Není nutné, aby každá linka na recyklaci PET byla identická. Místní infrastruktura, náklady na energie, dostupnost vody a výše mezd významně ovlivňují návrh systému. V oblastech s vysokými náklady na energie mohou vést k významným úsporám na dlouhou trať volba energeticky účinných motorů, systémů pro rekuperaci tepla a využití solárního ohřevu. Oblasti s omezeným přístupem k vodě mohou mít prospěch z uzavřených systémů úpravy a opakovaného použití vody, které také napomáhají dodržování environmentálních předpisů. Pokud jsou náklady na pracovní sílu vysoké, mohou automatizace a dálkové monitorování snížit potřebu manuální práce a zlepšit pravidelnost procesu. Ovládání prachu, potlačení hluku a ergonomická bezpečnostní opatření mohou být v závislosti na národních předpisech povinná. Přizpůsobení linky na recyklaci PET těmto parametrům zajistí provozní udržitelnost i schválení úřady.

Strategie řízení energie a vody

Optimalizace spotřeby vody v mycích stupních

Spotřeba vody je hlavním problémem každé linky na recyklaci PET, zejména při zpracování vysokých objemů pro aplikace typu PET na vlákno. Zavedení vodních systémů šetrných k mytí, jako je protiproudé oplachování a trysky s vysokým tlakem a nízkým průtokem, snižuje celkovou spotřebu. Pokročilé systémy úpravy vody využívající membránovou filtraci, odsíření pomocí rozpuštěného vzduchu a vyrovnávání pH umožňují vodu opakovaně používat. Znečištěné vodní okruhy by měly být izolovány od čistých oplachovacích stádií, aby nedošlo k opětovnému znečištění. Uzavřené systémy nejen šetří zdroje, ale také snižují náklady na úpravu odpadní vody. Návrhové strategie musí zahrnovat usazovací nádrže, odmašťovače a snadno přístupné filtry pro údržbu. S ohledem na udržitelnost a kontrolu nákladů optimalizace spotřeby vody přímo zvyšuje uskutečnitelnost recyklačních linek s vysokou kapacitou.

Snížení energetických nákladů pomocí inteligentních sušicích řešení

Sušení je často nejvíce energeticky náročnou fází v linkách na recyklaci PET. Konvenční sušičky mohou výrazně zvýšit provozní náklady, pokud nejsou optimalizovány. Výběr IR nebo vakuových sušiček pro odstraňování vlhkosti pomáhá uchovat integritu PET a zároveň snižuje spotřebu energie. Jednotky pro využití odpadního tepla zachycují teplo z jednoho procesu a využívají ho v jiném, čímž výrazně snižují celkovou energetickou náročnost. Tepelná izolace, optimalizace průtoku vzduchu a sledování účinnosti sušení v reálném čase všechno přispívá ke spoření energie. Integrace senzorů, které upravují intenzitu sušení na základě hladiny vlhkosti, zabraňuje přesušování, které může poškodit vlastnosti čipů. Pro systémy o výkonu 6000 kg/h je energeticky účinné sušení zvláště důležité pro udržení provozních nákladů na přijatelné úrovni a zajištění návratnosti investice.

Automatizace, monitorování a údržba

Centrální řídicí systémy a senzory

Moderní linky na recyklaci PET jsou vysoce automatizované, přičemž centrální PLC řídí každou fázi výroby od rozbalení balíčků až po vypouštění flíčků. Tyto systémy disponují přehledovými panely pro sledování teplot, průtoku vody, zatížení motorů a hladin kontaminace v reálném čase. Systémy upozorňují na závady, zaznamenávají data a analyzují trendy, čímž podporují prediktivní údržbu a včasnou detekci poruch. Automatizace snižuje pravděpodobnost lidské chyby a zlepšuje stabilitu výkonu. Integrace s ERP systémy umožňuje bezproblémové reportování a sledování zásob. Centrální řízení získává na významu se zvyšováním kapacity linky, kdy ruční dohledávání již není praktické. Linky s vysokou kapacitou a integrovanou automatizací dosahují vyššího výtěžku, delšího provozního času a vyšší souladu s předpisy při nižším počtu personálu.

Preventivní údržba a strategie náhradních dílů

Stálý výkon linky na recyklaci PET závisí na včasné preventivní údržbě. U šrotu pro výrobu textilních vláken mohou i malé zpoždění nebo kontaminace narušit výrobu. Plány údržby by měly být integrovány do řídicího systému, včetně připomínek, stavů náhradních dílů na skladě a upozornění pro techniky. Výběr zařízení od dodavatelů s dobrou podporou a dostupností náhradních dílů na místě snižuje prostoje. Rychlezáměnné komponenty a modulární konstrukce pomáhají udržet údržbu v krátkém časovém okně. Součástí běžných pracovních postupů musí být mazání, kontrola opotřebených dílů a kalibrace senzorů. Plán údržby sladěný s pracovními směnami zajišťuje maximální produktivitu, zejména u linek s vysokou kapacitou.

FAQ

Jaká kapacita linky na recyklaci PET je vhodná pro výrobu textilních vláken?

Rozhodnutí závisí na objemu dodávek, tržní poptávce a cílech zpracování. Pro střední provozy může být dostačující linka na recyklaci PET s výkonem 1000–3000 kg/h, zatímco pro průmyslové závody zaměřené na vysokovýkonné výroby vlákna jsou často potřeba systémy s kapacitou 6000 kg/h. Rozsáhlejší linky těží z ekonomie velikosti a automatizace, ale vyžadují vhodnou surovinu a podporu infrastruktury.

Proč je intrinsická viskozita důležitá v procesu výroby vlákna z lahví?

Intrinsická viskozita (IV) odráží délku polymerového řetězce a ovlivňuje chování PET při tavení během výroby vlákna. Udržení konzistentní IV zajišťuje stejné vlastnosti vlákna, jako je pevnost, pružnost a schopnost přijímat barviva. Linky na recyklaci musí minimalizovat degradaci IV během mytí a sušení, aby splňovaly normy pro výrobu vlákna.

Lze linku na recyklaci PET přizpůsobit pro různé regionální podmínky?

Ano, přizpůsobení je klíčové pro optimální výkon. Faktory jako dostupnost vody, náklady na elektřinu, mzdy a předpisy ovlivňují výběr a uspořádání zařízení. Modulární a konfigurovatelné linky na recyklaci PET umožňují přizpůsobení různým místním podmínkám bez ohrožení kvality výstupu.

Jaké funkce pomáhají snižovat provozní náklady v lince na recyklaci PET?

Mezi klíčové funkce pro úsporu nákladů patří energeticky účinné motory, systémy recyklace vody, jednotky pro využití odpadního tepla, automatizace a centrální řízení. Správný návrh výkonu a plán preventivní údržby rovněž minimalizují neplánované výpadky a náklady na práci. Kombinací těchto prvků se vysokokapacitní linky stávají v dlouhodobém horizontu ekonomičtějšími a udržitelnějšími.