Cómo Elegir la Línea Adecuada de Reciclaje de Botellas PET a Fibra

Comprendiendo las complejidades involucradas en seleccionar una adecuada Línea de reciclaje de pet es fundamental para los fabricantes que desean producir fibra de alta calidad a partir de botellas de desecho. Con capacidades que van desde 1000 kg/h hasta 6000 kg/h, las líneas de producción de botella a fibra deben ser adaptadas para coincidir con la capacidad de procesamiento, los niveles de contaminación de la entrada y los requisitos del producto final. Una línea adecuadamente seleccionada de reciclaje de PET puede mejorar la consistencia de la producción, reducir los costos operativos y aumentar la eficiencia energética. Ante la creciente demanda mundial de fibra de poliéster reciclada, muchos recicladores están recurriendo a tecnologías avanzadas que garanticen un alto rendimiento y sostenibilidad. La elección adecuada de equipos de lavado, secado y extrusión puede determinar la viabilidad a largo plazo de la planta de reciclaje. Cada etapa en la línea de reciclaje de PET debe optimizarse para mantener la calidad, al tiempo que se controla el consumo de energía y agua.

Evaluación de la Capacidad y Rendimiento de Producción

Ajustar la Capacidad de la Línea a los Objetivos Operativos

Al considerar una línea de reciclaje de PET para aplicaciones de botella a fibra, uno de los primeros factores a abordar es la capacidad de producción. Una línea con capacidad de 1000 kg/h podría ser adecuada para un centro regional de reciclaje con suministro moderado, mientras que una configuración de 6000 kg/h es más apropiada para operaciones a escala industrial. Determinar el tamaño correcto depende de la disponibilidad de materia prima, los volúmenes de salida deseados y la demanda del mercado proyectada. Invertir en una línea de capacidad insuficiente puede limitar el crecimiento, mientras que un sistema sobredimensionado podría llevar a un uso ineficiente de los recursos. Es fundamental equilibrar la capacidad de procesamiento con la flexibilidad operativa. Las líneas avanzadas de reciclaje de PET ofrecen escalabilidad modular, lo que permite a las plantas comenzar con unidades más pequeñas y expandirse a medida que aumentan los volúmenes de entrada. La toma de decisiones sobre la capacidad también incluye considerar las necesidades de hilatura de fibra aguas abajo y si la planta opera en modo por lotes o en continuo.

Eficiencia de procesamiento y diseño del flujo de materiales

La eficiencia de rendimiento va más allá de la capacidad bruta; se trata de cómo de efectivo es el sistema al procesar botellas de PET en escamas de calidad para fibras. Un diseño eficiente del flujo de materiales minimiza el tiempo de inactividad y los cuellos de botella, al tiempo que maximiza la velocidad de línea. Los componentes de la línea de reciclaje de PET —como trituradores, tanques de flotación-sedimentación y lavadoras calientes— deben integrarse para evitar sobrecargar o subutilizar secciones específicas. El uso de transportadores con variadores de velocidad, sensores de nivel y tolvas de compensación garantiza una transición suave del material entre las distintas etapas. Un rendimiento constante conduce a una salida estable en la extrusión, lo cual es fundamental para producir fibras uniformes. Si la línea de reciclaje debe operar en múltiples turnos o de forma continua, se deben considerar planificación inteligente del layout y opciones de almacenamiento intermedio. La inversión en maquinaria de alto rendimiento pero estable ayuda a cumplir los estándares de calidad sin incurrir en un consumo excesivo de mano de obra o energía.

Evaluación de los Requisitos del Proceso de Botella a Fibra

Precisión en la Limpieza para la Producción de Fibra

El proceso de botella a fibra exige requisitos estrictos de limpieza y descontaminación. A diferencia de las aplicaciones para alimentos, que se centran en la pureza química, la producción de fibras destaca por la claridad, la consistencia del color y la integridad mecánica de los copos. Una línea de reciclaje de PET debe eliminar no solo la suciedad y las etiquetas, sino también residuos de pegamento, tapas y películas multicapa que pudieran interferir con la extrusión de la fibra. Las unidades de lavado con sosa cáustica caliente, los múltiples lavadores de fricción y los pasos de separación por flotación son cruciales. Diseñar la línea para incluir tanques de lavado de alta temperatura con tiempos de permanencia ajustables garantiza que los contaminantes se eliminen por completo. La filtración continua del agua, el enjuague de alta presión y los sistemas de dosificación química con control de pH también contribuyen a la calidad del producto final. Los copos limpios reducen los problemas de extrusión, disminuyen el tiempo de inactividad y mejoran el desempeño de las líneas de hilado, lo que hace que una secuencia de lavado sólida sea indispensable.

Control y Homogeneidad de la Viscosidad Intrínseca

La hilatura de fibra requiere copos de PET con viscosidad intrínseca (IV) estable y características de fusión consistentes. La línea de reciclaje debe incluir unidades de cristalización y policondensación en estado sólido (SSP) si los copos van a ser utilizados directamente en aplicaciones de fibra sin mezcla. La degradación del IV durante el lavado y secado debe minimizarse, lo cual implica un control preciso de la temperatura y una reducción del estrés mecánico. Algunos sistemas de secado, como secadores al vacío o por infrarrojos, preservan mejor el IV que los secadores convencionales de aire caliente. En los casos en que solo se realice reciclaje mecánico, la línea de reciclaje de PET debe garantizar que los copos reprocesados mantengan homogeneidad en color y tamaño. La pelletización antes de la hilatura de fibra puede mejorar la uniformidad de fusión, especialmente en sistemas de alta capacidad superiores a 4000 kg/h. Una IV y color uniformes son cruciales para obtener una salida de denier consistente y buena resistencia tensil de la fibra.

Evaluación de la Configuración y Personalización del Equipo

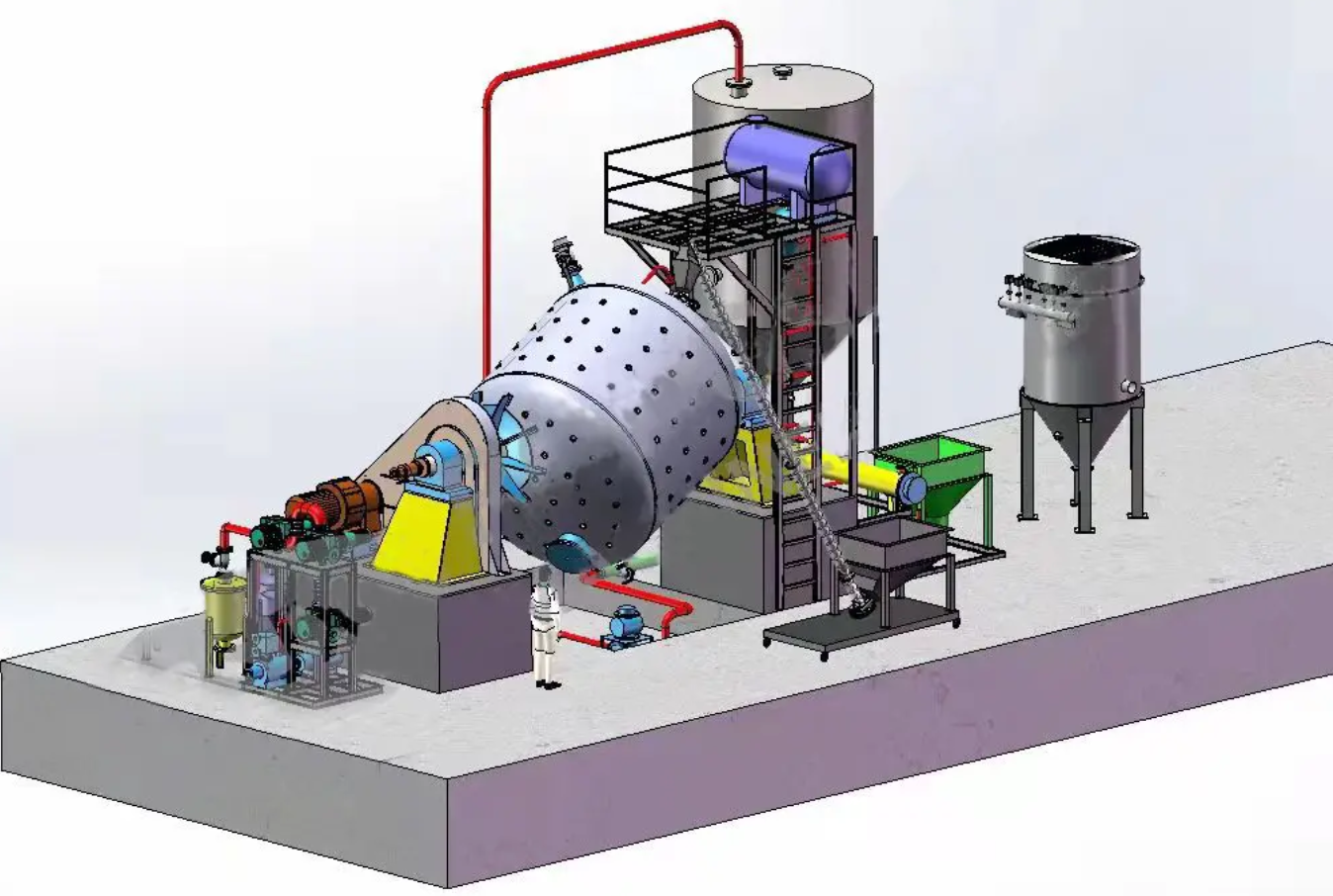

Componentes Clave en Líneas de Reciclaje de Alta Capacidad

Una línea de reciclaje de PET de alta capacidad, como una con capacidad de 6000kg/h, incluye maquinaria especializada para manejar grandes volúmenes de material con mínima intervención manual. El equipo típicamente comprende desembaladores, pretrituradoras, tamices cilíndricos, eliminadores de etiquetas, lavadoras calientes, lavadoras de fricción, separadores por densidad (sink-float), secadores y clasificadores ópticos. Estos componentes suelen estar organizados en múltiples flujos para garantizar una alimentación constante a pesar de las variaciones en el suministro. Las líneas de alto rendimiento requieren una construcción robusta, controles automatizados y redundancia en unidades críticas para evitar paradas de producción. Sistemas de respaldo para filtración de agua, eliminación de residuos y gestión térmica mejoran la disponibilidad. Cada elemento debe estar diseñado para funcionar armónicamente con la maquinaria aguas arriba y aguas abajo. La flexibilidad para ajustar los parámetros operativos es esencial para adaptarse a las variaciones en la calidad de la materia prima según la región o temporada.

Adaptación de Líneas a Condiciones Locales

No todas las líneas de reciclaje de PET deben ser idénticas. La infraestructura local, los costos energéticos, la disponibilidad de agua y las tarifas laborales influyen significativamente en el diseño del sistema. En regiones con altos costos energéticos, la elección de motores eficientes en el consumo de energía, sistemas de recuperación de calor y opciones de calefacción asistida por energía solar puede generar ahorros significativos a largo plazo. Las áreas con acceso limitado al agua pueden beneficiarse de sistemas de tratamiento y reutilización de agua en circuito cerrado, que también apoyan el cumplimiento ambiental. Si los costos laborales son altos, la automatización y el monitoreo remoto pueden reducir la intervención manual y mejorar la consistencia. El control del polvo, la reducción del ruido y las características de seguridad ergonómica pueden ser requerimientos dependiendo de la normativa nacional. Personalizar la línea de reciclaje de PET para adaptarse a estas variables asegura la sostenibilidad operativa y la aprobación regulatoria.

Estrategias de Gestión Energética y del Agua

Optimización del Uso del Agua en las Etapas de Limpieza

El consumo de agua es una preocupación importante en cualquier línea de reciclaje de PET, especialmente al procesar grandes volúmenes para aplicaciones de botella a fibra. La implementación de sistemas de lavado eficientes en el uso del agua, como enjuagues contracorriente y boquillas de alta presión y bajo caudal, reduce el consumo total. Los sistemas avanzados de tratamiento de agua que utilizan filtración por membranas, flotación con aire disuelto y equilibrio de pH permiten reutilizar el agua múltiples veces. Los circuitos de agua sucia deben estar aislados de las etapas de enjuague limpias para evitar la recontaminación. Los sistemas de circuito cerrado no solo ahorran recursos, sino que también reducen los costos de tratamiento de aguas residuales. Las estrategias de diseño deben incluir tanques de sedimentación, separadores de aceite y filtros de acceso fácil para el mantenimiento. Teniendo en cuenta la sostenibilidad y el control de costos, la optimización del uso del agua mejora directamente la viabilidad de las líneas de reciclaje de PET de alta capacidad.

Reducción de cargas energéticas con soluciones inteligentes de secado

El secado suele ser la fase más intensiva en consumo energético en una línea de reciclaje de PET. Los secadores convencionales pueden aumentar significativamente los costos operativos si no están optimizados. Elegir secadores de infrarrojos (IR) o de vacío para la reducción de humedad ayuda a preservar la integridad del PET mientras se reduce el consumo de energía. Las unidades de recuperación de calor capturan el calor residual de un proceso y lo utilizan en otro, disminuyendo considerablemente la demanda neta de energía. El aislamiento, la optimización del flujo de aire y el monitoreo en tiempo real de la eficiencia del secado contribuyen todos a ahorrar energía. La integración de sensores que ajustan la intensidad del secado según los niveles de humedad evita el sobreesecado, que puede dañar las propiedades de las virutas. Para sistemas de 6000 kg/h, el secado eficiente en términos energéticos es especialmente crítico para mantener los costos operativos manejables y garantizar el retorno de la inversión.

Automatización, Monitoreo y Mantenimiento

Sistemas de Control Centralizados y Sensores

Las líneas modernas de reciclaje de PET están altamente automatizadas, con PLC centrales que gestionan cada etapa, desde la apertura de los fardos hasta la descarga de las virutas. Estos sistemas ofrecen paneles de control para monitorear en tiempo real temperaturas, caudal de agua, cargas de los motores y niveles de contaminación. Las alarmas, el registro de datos y el análisis de tendencias apoyan el mantenimiento predictivo y la detección temprana de fallos. La automatización reduce los errores humanos y mejora la consistencia en la producción. La integración con sistemas ERP permite informes fluidos y el seguimiento de inventario. El control centralizado se vuelve más importante a medida que aumenta la capacidad de la línea y la supervisión manual resulta poco práctica. Las líneas de alta capacidad con automatización integrada logran un mejor rendimiento, tiempo de actividad y cumplimiento normativo con menos personal.

Mantenimiento Preventivo y Estrategia de Piezas de Repuesto

El rendimiento constante de una línea de reciclaje de PET depende del mantenimiento preventivo oportuno. Para las virutas de grado fibra, incluso retrasos pequeños o contaminación pueden interrumpir la producción. Los horarios de mantenimiento deben integrarse al sistema de control, con recordatorios, niveles de inventario de piezas de repuesto y alertas para técnicos. Seleccionar equipos de proveedores con redes de soporte sólidas y disponibilidad local de piezas de repuesto reduce el tiempo de inactividad. Componentes intercambiables rápidamente y construcción modular ayudan a mantener breves los períodos de mantenimiento. La lubricación, inspección de piezas desgastadas y calibración de sensores deben formar parte de los procedimientos rutinarios. Un plan de mantenimiento dedicado, alineado con los horarios de turnos, asegura una productividad máxima, especialmente para operaciones de alta capacidad.

Preguntas frecuentes

¿Qué capacidad de línea de reciclaje de PET es adecuada para la producción de fibra?

La elección depende del volumen de suministro, la demanda del mercado y los objetivos de procesamiento. Para operaciones medianas, una línea de reciclaje de PET de 1000–3000 kg/h puede ser suficiente, mientras que las instalaciones industriales grandes que apuntan a una alta producción de fibras suelen requerir un sistema con capacidad de 6000 kg/h. Las líneas más grandes se benefician de economías de escala y automatización, pero necesitan un suministro adecuado y soporte de infraestructura.

¿Por qué es importante la viscosidad intrínseca en el proceso de botella a fibra?

La viscosidad intrínseca (IV) refleja la longitud de las cadenas poliméricas y afecta el comportamiento del flujo en fusión del PET durante el hilado de fibras. Mantener una IV constante asegura propiedades uniformes de la fibra, como resistencia, elasticidad y absorción de colorantes. Las líneas de reciclaje deben minimizar la degradación de la IV durante el lavado y secado para cumplir con los estándares de producción de fibras.

¿Se puede personalizar una línea de reciclaje de PET para adaptarse a diferentes condiciones regionales?

Sí, la personalización es fundamental para un rendimiento óptimo. Factores como la disponibilidad de agua, el costo de la electricidad, las tasas de mano de obra y los requisitos regulatorios influyen en la selección y disposición del equipo. Las líneas modulares y configurables para reciclaje de PET permiten adaptarse a diversas condiciones locales sin comprometer la calidad de la producción.

¿Qué características ayudan a reducir los costos operativos en una línea de reciclaje de PET?

Las características clave para ahorrar costos incluyen motores eficientes en el consumo de energía, sistemas de reciclaje de agua, unidades de recuperación de calor, automatización y control centralizado. Un diseño adecuado del flujo de producción y planes de mantenimiento preventivo también minimizan el tiempo de inactividad no planificado y los costos laborales. Combinados, estos elementos hacen que las líneas de alta capacidad sean más económicas y sostenibles a largo plazo.

Tabla de Contenido

- Cómo Elegir la Línea Adecuada de Reciclaje de Botellas PET a Fibra

- Evaluación de la Capacidad y Rendimiento de Producción

- Evaluación de los Requisitos del Proceso de Botella a Fibra

- Evaluación de la Configuración y Personalización del Equipo

- Estrategias de Gestión Energética y del Agua

- Automatización, Monitoreo y Mantenimiento

-

Preguntas frecuentes

- ¿Qué capacidad de línea de reciclaje de PET es adecuada para la producción de fibra?

- ¿Por qué es importante la viscosidad intrínseca en el proceso de botella a fibra?

- ¿Se puede personalizar una línea de reciclaje de PET para adaptarse a diferentes condiciones regionales?

- ¿Qué características ayudan a reducir los costos operativos en una línea de reciclaje de PET?