انتخاب خط مناسب بازیافت PET بطری به الیاف

درک پیچیدگیهای موجود در انتخاب یک خط مناسب خط بازیافت گوشت خوراکی برای تولیدکنندگانی که در پی تولید الیاف با کیفیت از بطریهای دورریز هستند، ضروری است. خطوط تولید الیاف از بطری با ظرفیتهایی در محدوده 1000 کیلوگرم بر ساعت تا 6000 کیلوگرم بر ساعت باید به گونهای طراحی شوند که با حجم تولید، سطح آلودگی ورودی و نیازهای کاربردی نهایی تطبیق داشته باشند. انتخاب صحیح خط بازیافت PET میتواند سازگاری خروجی را افزایش دهد، هزینههای عملیاتی را کاهش دهد و کارایی مصرف انرژی را بهبود بخشد. با افزایش تقاضای جهانی برای الیاف پلیاستر بازیافتی، بسیاری از بازیافتکنندگان رو به فناوریهای پیشرفتهای آوردهاند که بازدهی بالا و پایداری را تضمین میکنند. انتخاب مناسب تجهیزات شستشو، خشککن و اکستروژن میتواند عامل تعیینکننده در بقای بلندمدت کارخانه بازیافت باشد. هر مرحله از خط بازیافت PET باید به گونهای بهینه شود که کیفیت حفظ شود و در عین حال مصرف آب و انرژی در سطح مناسبی نگه داشته شود.

ارزیابی ظرفیت تولید و عبوری

تطبیق ظرفیت خط با اهداف عملیاتی

هنگام در نظر گرفتن یک خط بازیافت PET برای کاربردهای بطری به الیاف، یکی از اولین عواملی که باید مورد توجه قرار گیرد، ظرفیت تولید است. یک خط با ظرفیت 1000 کیلوگرم/ساعت ممکن است برای یک مرکز بازیافت منطقهای با عرضه متوسط مناسب باشد، در حالی که یک سیستم با ظرفیت 6000 کیلوگرم/ساعت برای عملیات در مقیاس صنعتی مناسبتر است. تعیین اندازه صحیح به دسترسی به مواد اولیه، حجم خروجی مورد نظر و تقاضای بازار پروژهریزی شده بستگی دارد. سرمایهگذاری در یک خط کوچکتر ممکن است رشد را محدود کند، در حالی که یک سیستم بزرگتر از حد نیاز میتواند منجر به استفاده ناکارآمد از منابع شود. توازن بین ظرفیت عبور مواد و انعطافپذیری عملیاتی امری ضروری است. خطوط پیشرفته بازیافت PET دارای قابلیت گسترش ماژولار هستند، به گونهای که کارخانهها میتوانند با واحدهای کوچکتر شروع کنند و با افزایش حجم ورودی، آنها را گسترش دهند. تصمیمگیری در مورد ظرفیت همچنین شامل در نظر گرفتن نیازهای رشتهسازی الیاف در مراحل بعدی و اینکه آیا کارخانه به صورت دستهای یا مداوم کار میکند، میشود.

بهرهوری عبور مواد و طراحی جریان مواد

بهرهوری در تولید، تنها به معنای ظرفیت خام نیست؛ بلکه به این امر مربوط میشود که سیستم چقدر بهطور مؤثر موفق به تبدیل بطریهای PET به پلاستیک دانهای مناسب برای تولید الیاف میشود. طراحی جریان مواد بهگونهای کارآمد، موجب کاهش زمان توقف و گلوگاهها و در عین حال افزایش سرعت خط تولید میگردد. باید اجزای خط بازیافت PET از جمله خردکنندهها، مخازن شناور-توپی، و شستشوگرهای گرم به گونهای ادغام شوند که از بارگذاری بیش از حد یا استفاده ناکافی از بخشهای خاص جلوگیری شود. استفاده از نوارهای نقاله با دستگاههای کنترل سرعت متغیر، سنسورهای سطحی و هاپرهای ذخیرهای، انتقال هموار مواد بین مراحل مختلف را تضمین میکند. تولید پیوسته منجر به خروجی پایدار اکسترودر میشود که این امر برای تولید الیاف یکنواخت ضروری است. در صورتی که خط بازیافت قرار باشد از چند شیفت پشتیبانی کند یا بهصورت مداوم کار کند، باید در مورد طراحی هوشمند چیدمان و گزینههای ذخیرهسازی میانی برنامهریزی شود. سرمایهگذاری در ماشینآلات با تولید بالا اما پایدار، به دستیابی به استانداردهای کیفی مطلوب بدون مصرف بیش از حد انرژی یا نیروی کار کمک میکند.

ارزیابی الزامات فرآیند تبدیل بطری به الیاف

دقت در تمیزکاری برای تولید الیاف

فرآیند تبدیل بطری به الیاف نیازمندیهای سختگیرانهای در خصوص تمیزی و ضد عفونی کردن دارد. برخلاف کاربردهای مربوط به مواد غذایی که بر روی خلوص شیمیایی تمرکز دارند، تولید الیاف بر روی شفافیت، یکنواختی رنگ و استحکام مکانیکی چیپسها تاکید میکند. بنابراین، خط بازیافت PET باید نه تنها گرد و غبار و برچسبها، بلکه بقایای چسب، درپوها و فیلمهای چندلایهای که ممکن است مانع اکستروژن الیاف شوند را نیز از بین ببرد. واحدهای شستشوی قلیایی داغ، شستههای اصطکاکی متعدد و مراحل جداسازی با استفاده از شناوری و تهنشینی بسیار مهم هستند. طراحی خط به گونهای که مخازن شستشوی دمای بالا با زمان ماند قابل تنظیم را در بر گیرد، اطمینان حاصل میکند که آلایندهها به طور کامل حذف شوند. همچنین، فیلتراسیون آب در خط، شستشوی فشار قوی و سیستمهای دوزینگ شیمیایی با کنترل pH نیز به کیفیت خروجی کمک میکنند. چیپسهای تمیز منجر به کاهش مشکلات اکستروژن، کاهش زمان توقف و بهبود عملکرد خط تولید نخ میشوند و این امر دنباله شستشوی قوی را ضروری میکند.

کنترل و یکنواختی ویسکوزیته ذاتی

برای فرآیند ریسندگی الیاف، استفاده از خرده PET با ویسکوزیته ذاتی (IV) پایدار و مشخصات ذوب یکنواخت ضروری است. اگر قصد استفاده مستقیم از خردهها در کاربردهای الیفی و بدون مخلوط کردن وجود داشته باشد، خط بازیافت باید شامل واحدهای بلوریسازی و پلی کوندنساسیون حالت جامد (SSP) باشد. کاهش ویسکوزیته در حین شستشو و خشک کردن باید به حداقل برسد که این امر نیازمند کنترل دقیق دما و کاهش تنش مکانیکی است. سیستمهای خشک کننده خاص مانند خشک کنندههای خلاء یا مادون قرمز، ویسکوزیته را بهتر از خشک کنندههای هوای داغ معمولی حفظ میکنند. در مواردی که تنها بازیافت مکانیکی انجام شود، خط بازیافت PET باید اطمینان حاصل کند که خردههای بازیافتی از نظر رنگ و اندازه همگن باشند. گرانوله کردن قبل از ریسندگی الیاف میتواند یکنواختی ذوب را به ویژه در سیستمهای با ظرفیت بالا (بیش از 4000 کیلوگرم/ساعت) بهبود بخشد. یکنواختی ویسکوزیته و رنگ برای تولید یکنواخت تار الیاف (Denier) و استحکام کششی مناسب الیاف بسیار مهم است.

ارزیابی پیکربندی و سفارشیسازی تجهیزات

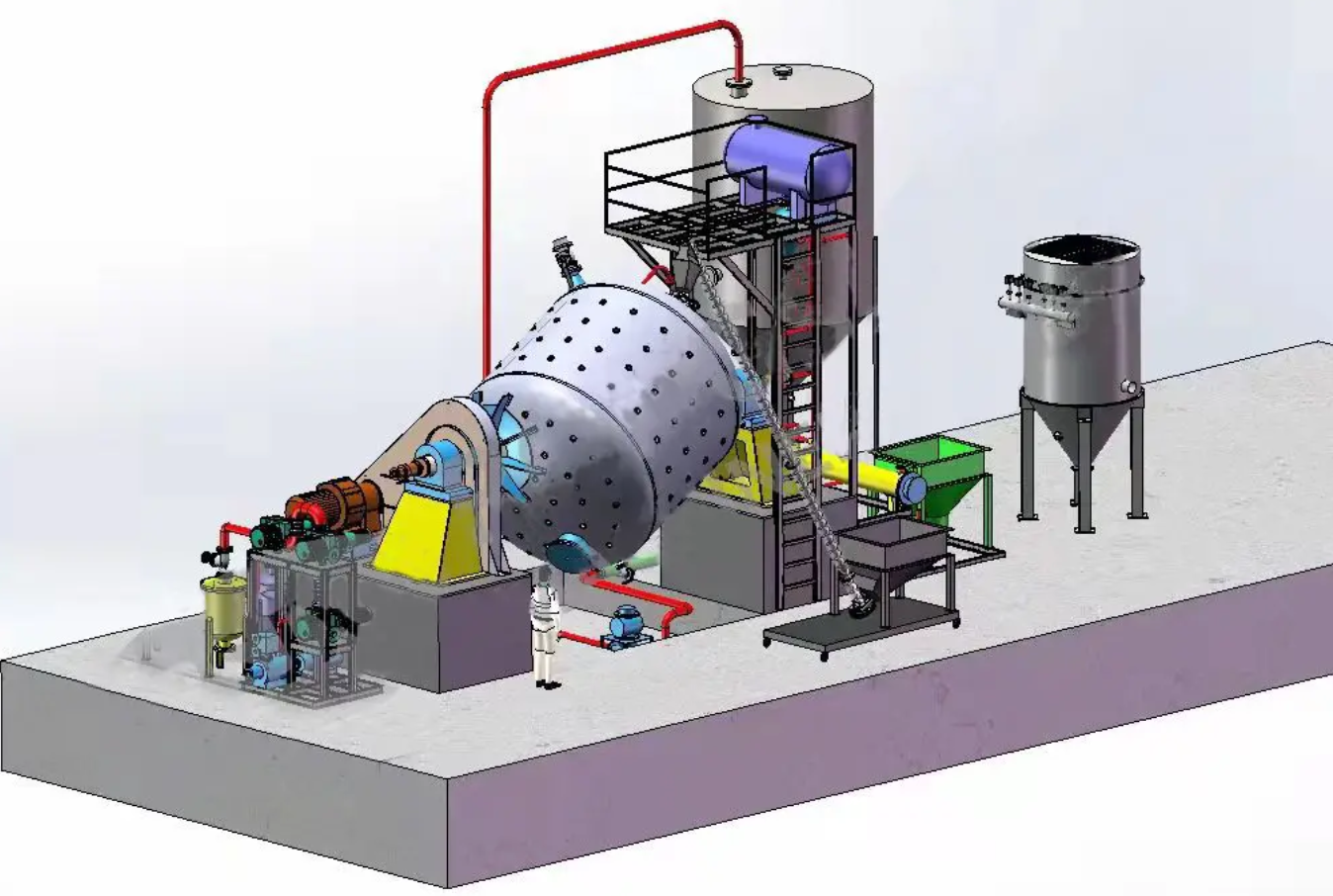

اجزای کلیدی در خطوط بازیافت با ظرفیت بالا

خط بازیافت PET با ظرفیت بالا، مانند خطی با ظرفیت 6000 کیلوگرم بر ساعت، شامل ماشینآلات تخصصی برای مدیریت حجمهای بزرگ مواد با کمترین مداخله دستی است. تجهیزات معمولی این خط شامل دستگاههای بازکننده بیل، آسیاب اولیه، الک ترومل، دستگاههای جداکننده برچسب، دستگاههای شستشوی گرم، دستگاههای شستشوی اصطکاکی، جداسازهای شناور-فروش، خشککنها و دستگاههای مرتبکننده نوری هستند. این اجزا معمولاً در چندین جریان آب قرار میگیرند تا در برابر تغییرات عرضه، تغذیه مداوم داشته باشند. خطوط با دبی بالا نیازمند ساختار سنگین، کنترلهای خودکار و پشتیبانی از واحدهای کلیدی برای جلوگیری از توقف تولید هستند. سیستمهای پشتیبان برای فیلتراسیون آب، دفع ضایعات و مدیریت حرارت، زمان کارکرد را افزایش میدهند. هر عنصر باید به گونهای طراحی شود که بهخوبی با ماشینآلات قبل و بعد از خود هماهنگ باشد. انعطافپذیری در تنظیم پارامترهای عملیاتی برای سازگاری با تغییرات کیفیت مواد اولیه در مناطق یا فصول مختلف، ضروری است.

سفارشیکردن خطوط برای شرایط محلی

هر خط بازیافت PET لازم نیست یکسان باشد. زیرساختهای محلی، هزینههای انرژی، دسترسی به آب و نرخ دستمزد تأثیر زیادی بر طراحی سیستم دارند. در مناطق با هزینههای بالای انرژی، انتخاب موتورهای کارآمد از نظر مصرف انرژی، سیستمهای بازیابی گرما و گزینههای گرمایشی با کمک انرژی خورشیدی میتواند صرفهجویی قابل توجهی در بلندمدت داشته باشد. مناطقی که دسترسی محدودی به آب دارند ممکن است از سیستمهای بسته تصفیه و بازیافت آب بهره ببرند که همچنین به رعایت مقررات زیستمحیطی کمک میکنند. اگر هزینههای کار بالا باشد، خودکارسازی و پایش از راه دور میتواند مشارکت دستی را کاهش دهد و یکنواختی را بهبود بخشد. کنترل گرد و غبار، کاهش سر و صدا و ویژگیهای ایمنی ارگونومیکی ممکن است بسته به مقررات ملی مورد نیاز باشند. سفارشیکردن خط بازیافت PET برای تطبیق با این متغیرها، پایداری عملیاتی و تأیید مقرراتی را تضمین میکند.

راهبردهای مدیریت انرژی و آب

بهینهسازی مصرف آب در مراحل شستشو

مصرف آب یکی از دغدغههای اصلی در هر خط بازیافت PET است، بهویژه هنگامی که حجمهای بزرگی از مواد برای کاربردهای تولید الیاف از بطریها پردازش میشوند. بهکارگیری سیستمهای شستشوی کارآمد از نظر مصرف آب، مانند شستشوی عکسالعملی (Counter-current) و نازلهای فشار قوی با دبی پایین، میتواند مصرف کلی آب را کاهش دهد. استفاده از سیستمهای پیشرفته تصفیه آب مانند فیلتراسیون غشایی، شناورسازی با هواذوبه و تعادلدهی pH اجازه میدهد که آب چندین بار مجدداً استفاده شود. حلقههای آب کثیف باید از مراحل شستشوی تمیز جدا شوند تا از آلودگی مجدد جلوگیری شود. سیستمهای حلقه بسته نه تنها منابع را ذخیره میکنند، بلکه هزینههای تصفیه فاضلاب را نیز کاهش میدهند. استراتژیهای طراحی باید شامل مخازن تهنشینی، جداکنندههای روغن و فیلترهای با دسترسی آسان برای نگهداری باشند. با در نظر گرفتن پایداری و کنترل هزینهها، بهینهسازی مصرف آب به طور مستقیم امکانپذیری خطوط بازیافت PET با ظرفیت بالا را افزایش میدهد.

کاهش بار انرژی با راهکارهای هوشمند خشککن

خشککردن اغلب فاز پردازشی با بیشترین مصرف انرژی در خط بازیافت PET است. خشککنهای معمولی میتوانند در صورت بهینه نبودن، هزینههای عملیاتی را بهطور قابلتوجهی افزایش دهند. انتخاب خشککنهای IR یا خلاء برای کاهش رطوبت به حفظ یکپارچگی PET کمک میکند و مصرف انرژی را کاهش میدهد. واحدهای بازیابی گرما، گرمای اتلافی از یک فرآیند را جذب کرده و در فرآیند دیگری به کار میبرند و تقاضای خالص انرژی را بهطور قابلتوجهی کاهش میدهند. عایقبندی، بهینهسازی جریان هوا و پایش در زمان واقعی از کارایی خشککردن همه در صرفهجویی در انرژی موثرند. ادغام سنسورها برای تنظیم شدت خشککردن بر اساس سطح رطوبت، از خشککردن بیش از حد جلوگیری میکند که میتواند خصوصیات دانهها را آسیب بزند. برای سیستمهای 6000 کیلوگرم/ساعت، خشککردن انرژی-کارا بهویژه در نگه داشتن هزینههای عملیاتی در سطح مدیریتپذیر و تضمین بازگشت سرمایه (ROI) بحرانی است.

اتوماسیون، پایش و نگهداری

سیستمهای کنترل متمرکز و سنسورها

خطوط بازیافت پیشرفته PET بهطور بسیار خودکار عمل میکنند، بهطوریکه PLCهای مرکزی هر مرحله از باز کردن باله تا تخلیه چیپس را کنترل میکنند. این سیستمها داشبوردهایی برای نظارت بر دما، دبی آب، بار موتورها و سطح آلودگی در زمان واقعی فراهم میکنند. هشدارها، ثبت دادهها و تحلیل روندها به تشخیص بهموقع خطاها و نگهداری پیشگیرانه کمک میکنند. خودکارسازی از خطاهای انسانی کاسته و یکنواختی در تولید را افزایش میدهد. ادغام با سیستمهای ERP گزارشگیری و ردیابی موجودی را بدون وقفه فراهم میکند. کنترل متمرکز با افزایش ظرفیت خط و عدم عملیبودن نظارت دستی، اهمیت بیشتری پیدا میکند. خطوط با ظرفیت بالا که دارای خودکارسازی یکپارچه هستند، عملکرد بهتری از نظر بازده، زمان کارکرد و رعایت استانداردها با کمترین تعداد پرسنل فراهم میکنند.

استراتژی نگهداری و تعمیرات پیشگیرانه و قطعات یدکی

عملکرد مداوم یک خط بازیافت PET به نگهداری به موقع و پیشگیرانه بستگی دارد. برای تولید دانههای مناسب برای الیاف، حتی تاخیرهای کوچک یا آلودگی میتواند تولید را مختل کند. برنامههای نگهداری باید در سیستم کنترل درج شوند، به همراه یادآوریها، سطوح موجودی قطعات یدکی و هشدارهای فنی. انتخاب تجهیزات از تأمینکنندگانی با شبکه پشتیبانی قوی و دسترسی محلی به قطعات یدکی، زمان توقف را کاهش میدهد. قطعات تعویض سریع و ساختار ماژولار به حفظ کوتاه بودن مهلتهای تعمیر کمک میکنند. روانکاری، بازرسی قطعات فرسوده و کالیبره کردن سنسورها باید بخشی از فرآیندهای روتین باشند. برنامهریزی مخصوص نگهداری مطابق با برنامه شیفتهای کاری، به ویژه برای عملیات با ظرفیت بالا، حداکثر بهرهوری را تضمین میکند.

سوالات متداول

ظرفیت چه میزانی برای خط بازیافت PET مناسب تولید الیاف است؟

انتخاب بستگی به حجم تأمین، تقاضای بازار و اهداف فرآوری دارد. برای عملیات متوسط، یک خط بازیافت PET با ظرفیت 1000–3000 کیلوگرم در ساعت ممکن است کافی باشد، در حالی که واحدهای صنعتی بزرگ که به دنبال تولید حجم بالای الیاف هستند، اغلب به سیستمهایی با ظرفیت 6000 کیلوگرم در ساعت نیاز دارند. خطوط بزرگتر از لحاظ مقیاس اقتصادی و اتوماسیون بهتری برخوردارند اما نیازمند مواد اولیه و زیرساخت مناسب هستند.

چرا ویسکوزیته ذاتی در فرآیند بطری به الیاف مهم است؟

ویسکوزیته ذاتی (IV) طول زنجیره پلیمری را نشان میدهد و بر رفتار جریان ذوب PET در حین اسپین کردن الیاف تأثیر میگذارد. حفظ IV یکنواخت، خواص یکنواخت الیاف را از جمله استحکام، الاستیسیته و جذب رنگ تضمین میکند. خطوط بازیافت باید تخریب IV را در حین شستشو و خشک کردن به حداقل برسانند تا استانداردهای تولید الیاف را برآورده کنند.

آیا یک خط بازیافت PET را میتوان برای شرایط منطقهای مختلف سفارشی کرد؟

بله، سفارشیسازی برای عملکرد بهینه ضروری است. عواملی مانند دسترسی به آب، هزینه برق، نرخ دستمزد و الزامات مقرراتی بر انتخاب تجهیزات و طراحی آرایش خط تأثیر میگذارند. خطوط بازیافت PET با طراحی ماژولار و قابلconfigure شدن اجازه تطبیق با شرایط مختلف محلی را بدون کاهش کیفیت محصول نهایی فراهم میکنند.

چه ویژگیهایی در کاهش هزینههای عملیاتی یک خط بازیافت PET کمک میکنند؟

ویژگیهای کلیدی موثر در صرفهجویی هزینه شامل موتورهای انرژیکارا، سیستمهای گردش مجدد آب، واحدهای بازیابی حرارتی، اتوماسیون و کنترل متمرکز است. طراحی مناسب ظرفیت تولید و برنامههای نگهداری پیشگیرانه نیز به کاهش توقفهای غیربرنامهریزی شده و هزینههای کارگری کمک میکنند. ترکیب این عناصر باعث میشود خطوط با ظرفیت بالا در بلندمدت از نظر اقتصادی و پایداری بهینهتر عمل کنند.