De juiste PET-fles-naar-vezel recyclagelijn kiezen

Inzicht in de complexiteit bij het kiezen van een geschikte Plastic recyclinglijn is essentieel voor fabrikanten die hoogwaardige vezels willen produceren uit afvalflessen. Met capaciteiten variërend van 1000kg/u tot 6000kg/u moeten productielijnen van fles naar vezel worden afgestemd op doorvoer, niveau van verontreiniging van de ingangsmaterialen en de eis van het eindproduct. Een zorgvuldig geselecteerde PET-recyclagelijn kan de consistentie van de productie verbeteren, de operationele kosten verlagen en de energie-efficiëntie verhogen. Vanwege de stijgende mondiale vraag naar gerecyclede polyestervezel, kiezen steeds meer recyclers voor geavanceerde technologieën die een hoog rendement en duurzaamheid garanderen. Het kiezen van de juiste combinatie van wassing-, droog- en extrusieapparatuur kan bepalend zijn voor de langetermijnlevensvatbaarheid van de recyclefabriek. Elke fase in de PET-recyclageketen dient geoptimaliseerd te worden om de kwaliteit te behouden, terwijl het energie- en waterverbruik onder controle blijft.

Beoordeling van productiecapaciteit en doorvoer

Afstemmen van de lijncapaciteit op operationele doelstellingen

Bij het overwegen van een PET-recyclagelijn voor toepassingen van fles naar vezel, is een van de eerste factoren die men moet bepalen de productiecapaciteit. Een lijn met een capaciteit van 1000 kg/u is mogelijk geschikt voor een regionaal recyclagecentrum met een matige aanvoer, terwijl een opstelling van 6000 kg/u meer geschikt is voor industrieel-schaalproductie. Het bepalen van de juiste grootte hangt af van de beschikbaarheid van grondstoffen, gewenste uitvoerhoeveelheden en de verwachte marktvraag. Het investeren in een te kleine installatie kan de groei beperken, terwijl een te grote installatie kan leiden tot inefficiënt gebruik van middelen. Het is essentieel om de doorvoercapaciteit in balans te brengen met operationele flexibiliteit. Geavanceerde PET-recyclagelijnen bieden modulaire schaalbaarheid, waardoor installaties kunnen starten met kleinere eenheden en uitbreiden naarmate de inkomende volumes toenemen. Capaciteitsbeslissingen omvatten ook het in overweging nemen van de downstream vezelspinneringsbehoeften en of de fabriek werkt in batches of in continue modus.

Doorvoerefficiëntie en materiaalstromingsontwerp

Doorvoerefficiëntie gaat verder dan alleen brute capaciteit; het draait om hoe effectief het systeem PET-flessen verwerkt tot vezelkwaliteit vlokken. Een efficiënt materiaalstromingsontwerp minimaliseert stilstand en flessenhalseffecten terwijl de lijnsnelheid wordt gemaximaliseerd. Onderdelen van de PET-recyclagelijn - zoals shredders, drijf-zinktanks en hottewassers - moeten geïntegreerd worden om overbelasting of onbenutting van bepaalde secties te voorkomen. Het gebruik van transportbanden met variabele snelheidsaandrijvingen, niveausensoren en bufferhoppers zorgt voor een vloeiende overgang van materiaal tussen de verschillende fasen. Constante doorvoer leidt tot een stabiele extrusie-uitvoer, wat essentieel is voor de productie van uniforme vezels. Als de recyclagelijn meerdere ploegen moet ondersteunen of continu moet draaien, moeten slimme lay-outplanning en opslagopties met buffer worden overwogen. Investeer in snelle maar stabiele doorvoermachines helpt bij het behalen van kwaliteitsdoelstellingen zonder excessief personeel of energieverbruik.

Beoordeling van proceseisen van fles naar vezel

Reinigingsnauwkeurigheid voor vezelproductie

Het fles-naar-vezelproces stelt strenge eisen aan schoonmaak en decontaminatie. In tegenstelling tot voedingskwaliteit-toepassingen, die zich richten op chemische zuiverheid, ligt bij vezelproductie de nadruk op helderheid, kleurconsistentie en mechanische integriteit van de vlokken. Een PET-recyclagelijn moet daarom niet alleen vuil en etiketten verwijderen, maar ook lijmresten, doppen en meervlaagsfolies die de vezelextrusie kunnen verstoren. Hete loogwasmachines, meerdere wrijfwasmachines en zink- en drijfafscheiding zijn hierbij cruciaal. Het ontwerp van de lijn dient te voorzien in wasbassins met hoge temperaturen en instelbare verblijftijden, zodat verontreinigingen volledig worden verwijderd. Bovendien dragen inline waterfiltratie, spoeling onder hoge druk en doseringssystemen met pH-regeling bij aan de productkwaliteit. Schone vlokken leiden tot minder problemen bij extrusie, kortere stilstandtijden en betere prestaties van de spilijn, waardoor een grondige wascyclus onmisbaar is.

Intrinsieke viscositeitscontrole en homogeniteit

Figuurvezelproductie vereist PET-vefels met stabiele intrinsieke viscositeit (IV) en consistente smeltkarakteristieken. De recyclagelijn moet kristallizatie- en vaste-stofpolycondensatie-eenheden (SSP) bevatten indien de vefels direct in vezeltoepassingen worden gebruikt zonder menging. IV-degradatie tijdens wassen en drogen moet worden geminimaliseerd, wat nauwkeurige temperatuurregeling en verminderde mechanische belasting vereist. Bepaalde droogsystemen, zoals vacuüm- of infraroodrogers, behouden de IV beter dan conventionele warmteluchtdrogers. Indien uitsluitend mechanische recycling wordt toegepast, moet de PET-recyclagelijn ervoor zorgen dat de gerecyclede vefels homogeen blijven qua kleur en grootte. Granulering vóór figuurvezelspinnen kan de smeltuniformiteit verbeteren, met name voor systemen met een hoge capaciteit boven 4000 kg/u. Uniforme IV en kleur zijn cruciaal voor een consistente denier-productie en vezeltreksterkte.

Beoordeling van de opstelling en aanpassing van de installatie

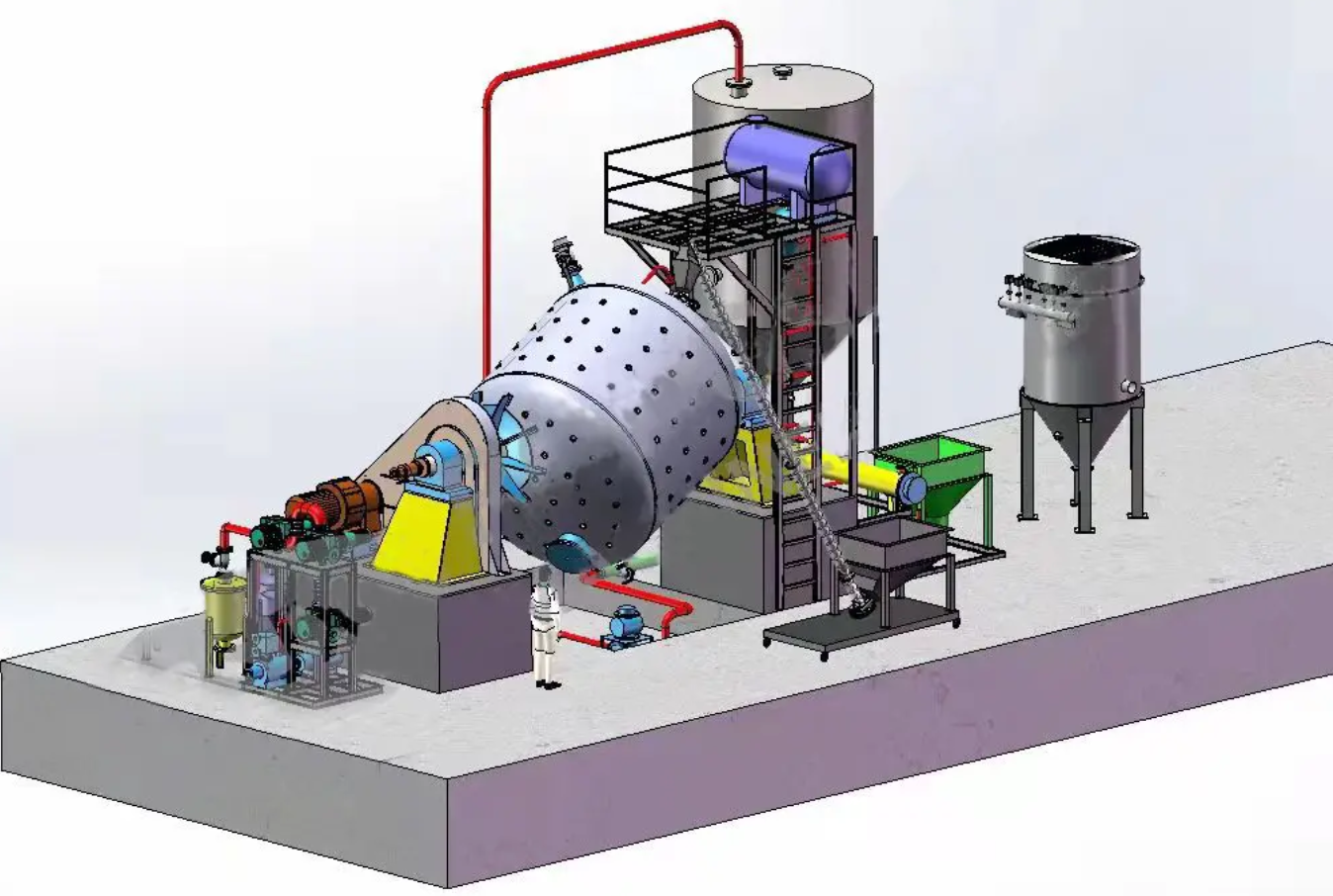

Belangrijke componenten in recyclagelijnen met hoge capaciteit

Een PET-recyclagelijn met hoge capaciteit, zoals een gelijkwaardig aan 6000kg/h, omvat gespecialiseerde machines om grote hoeveelheden materiaal te verwerken met minimale handmatige tussenkomst. De installatie omvat meestal de-balers, voor-snijders, trommelschermen, etiketverwijderaars, hete wassers, wrijfwassers, zinkscheiders, drogers en optische sorteerapparaten. Deze onderdelen zijn vaak georganiseerd in meerdere stromen om een consistente toevoer te garanderen, ondanks variaties in levering. Hoge-doorvoergelijnen vereisen robuuste constructie, automatische besturing en redundantie in essentiële onderdelen om productiestilstanden te voorkomen. Back-upsystemen voor waterfiltratie, residuenverwijdering en warmtbeheersing verhogen de beschikbaarheid. Elk element moet zorgvuldig worden ontworpen om naadloos samen te werken met de aansluitende bovenstroom- en benedenstroommachines. Flexibiliteit in het aanpassen van bedrijfsparameters is essentieel om te kunnen omgaan met variaties in grondstofkwaliteit tussen regio's of seizoenen.

Aanpassing van lijnen aan lokale omstandigheden

Niet elke PET-recyclagelijst moet identiek zijn. Lokale infrastructuur, energiekosten, waterbeschikbaarheid en loonkosten hebben een grote invloed op het ontwerp van het systeem. In regio's met hoge energiekosten kan de keuze voor energiezuinige motoren, warmterecuperatiesystemen en zonnewarmte een aanzienlijke langtermijnbesparing opleveren. Gebieden met beperkte toegang tot water kunnen profiteren van gesloten waterbehandelings- en hergebruiksystemen, die ook bijdragen aan naleving van milieuvoorschriften. Als de loonkosten hoog zijn, kunnen automatisering en afstandsbewaking handmatig werk verminderen en de consistentie verbeteren. Stofbestrijding, geluidreductie en ergonomische veiligheidsvoorzieningen kunnen vereist zijn, afhankelijk van nationale regelgeving. Door de PET-recyclagelijn aan te passen aan deze variabelen, wordt duurzame bedrijfsvoering en goedkeuring door de wetgeving gegarandeerd.

Strategieën voor energie- en waterbeheer

Optimalisatie van watergebruik in de wasserijfase

Waterverbruik is een groot zorgpunt in elke PET-recyclage-installatie, vooral bij grote volumes voor toepassingen van fles naar vezel. Het implementeren van waterzuinige reinigingssystemen, zoals tegenstroom spoelen en hogedruk, laagdebiet sproeiers, vermindert het totale verbruik. Geavanceerde waterbehandelingssystemen met membraanfiltratie, opgeloste luchtflotatie en pH-regeling maken hergebruik van het water meerdere keren mogelijk. Vuile watercircuits moeten geïsoleerd worden van de schone spoelstappen om herverontreiniging te voorkomen. Gesloten systemen besparen niet alleen middelen, maar verminderen ook de kosten voor afvalwaterbehandeling. Ontwerpstrategieën moeten sedimentatietanks, oliescheiders en filters met makkelijke toegang voor onderhoud omvatten. Met duurzaamheid en kostenbeheersing in gedachten verhoogt het optimaliseren van het watergebruik direct de haalbaarheid van PET-recyclagelijnen met hoge capaciteit.

Energieverbruik verminderen met slimme droogoplossingen

Drogen is vaak de meest energie-intensieve fase in een PET-recyclagelijn. Conventionele drogers kunnen de operationele kosten aanzienlijk verhogen indien niet geoptimaliseerd. Het kiezen voor IR- of vacuümdrogers voor vochtverlaging helpt de PET-integriteit behouden terwijl het stroomverbruik wordt verlaagd. Warmterecuperatie-eenheden vangen afvalwarmte van een proces op en gebruiken deze in een ander proces, waardoor de netto-energiebehoefte aanzienlijk daalt. Isolatie, luchtstroomoptimalisatie en real-time monitoring van de droogefficiëntie dragen allemaal bij aan energiebesparing. Het integreren van sensoren die de droogintensiteit aanpassen op basis van vochtgehaltes voorkomt overdrijven, wat de eigenschappen van de flake kan beschadigen. Voor 6000kg/u-systemen is energie-efficiënte droging uiterst belangrijk om de bedrijfskosten behapbaar te houden en de ROI te waarborgen.

Automatisering, Monitoring en Onderhoud

Gecentraliseerde besturingssystemen en sensoren

Moderne PET-recyclagelijnen zijn hoogst geautomatiseerd, waarbij centrale PLC's elk stadium beheren, van balenopenen tot het afvoeren van flakes. Deze systemen bieden dashboards voor het in real-time monitoren van temperaturen, waterdoorstroming, motorenbelasting en vervuilingsniveaus. Alarmen, datalogging en trendanalyse ondersteunen voorspellend onderhoud en vroege foutdetectie. Automatisering vermindert menselijke fouten en verbetert de consistentie van de productiecapaciteit. Integratie met ERP-systemen zorgt voor naadloze rapportage en voorraadbeheer. Gecentraliseerde besturing wordt steeds belangrijker naarmate de capaciteit van de lijn toeneemt en handmatig toezicht onpraktisch wordt. Recyclagelijnen met hoge capaciteit en geïntegreerde automatisering behalen een betere opbrengst, meer uptime en naleving van regelgeving met minder personeel.

Voorbeugend Onderhoud en Strategie voor Snel Slijtende Onderdelen

Het consistente functioneren van een PET-recyclagelijn is afhankelijk van tijdige preventieve onderhoudsmaatregelen. Voor vezelkwaliteit floculenten kunnen zelfs kleine vertragingen of verontreiniging de productie verstoren. Onderhoudsschema's moeten worden opgenomen in het besturingssysteem, inclusief herinneringen, voorraadniveaus van vervangingsonderdelen en waarschuwingen voor technici. Het selecteren van apparatuur van leveranciers met sterke ondersteuningsnetwerken en lokaal beschikbare vervangingsonderdelen vermindert stilstand. Snel-wisselcomponenten en modulaire constructie helpen om de onderhoudsperiodes kort te houden. Smering, inspectie van slijtonderdelen en sensorcalibratie moeten deel uitmaken van de standaardwerkstromen. Een specifiek onderhoudsplan dat aansluit bij de werkroosters zorgt voor maximale productiviteit, vooral bij installaties met een hoge capaciteit.

FAQ

Welke capaciteit PET-recyclagelijn is geschikt voor vezelproductie?

De keuze hangt af van de aanbodhoeveelheid, marktvraag en verwerkingsdoelen. Voor middelgrote operaties kan een PET-recyclagelijn van 1000–3000 kg/h voldoende zijn, terwijl grote industriële installaties die mikken op productie van vezels in grote volumes vaak een systeem met een capaciteit van 6000 kg/h vereisen. Grotere lijnen profiteren van schaaleconomieën en automatisering, maar hebben wel een geschikte grondstof- en infrastructuurstroom nodig.

Waarom is intrinsieke viscositeit belangrijk in het fles-naar-vezelproces?

Intrinsieke viscositeit (IV) geeft de lengte van de polymeerketens weer en beïnvloedt het smeltvloeiingsgedrag van PET tijdens het vezelspinnen. Het behouden van een constante IV zorgt voor een uniforme vezelkwaliteit, zoals sterkte, veerkracht en opname van kleurstof. Recyclagelijnen moeten degradatie van IV tijdens het wassen en drogen zoveel mogelijk beperken om te voldoen aan de eisen voor vezelproductie.

Kan een PET-recyclagelijn worden aangepast aan verschillende regionale omstandigheden?

Ja, customisatie is cruciaal voor optimale prestaties. Factoren zoals waterbeschikbaarheid, elektriciteitskosten, loonkosten en regelgevingsvereisten beïnvloeden de keuze van apparatuur en de indeling. Modulaire en configureerbare PET-recyclagelijnen maken aanpassing mogelijk aan verschillende lokale omstandigheden zonder afbreuk te doen aan de productkwaliteit.

Welke kenmerken helpen bij het verlagen van de operationele kosten in een PET-recyclagelijn?

Belangrijke kostenbesparende kenmerken zijn energiezuinige motoren, waterrecyclagesystemen, warmteteruggewinningsunits, automatisering en centrale bediening. Een correct ontworpen doorvoercapaciteit en preventief onderhoudsplan verminderen ook ongeplande stilstand en personeelskosten. Deze elementen gezamenlijk maken grootschalige lijnen op de lange termijn economischer en duurzamer.

Inhoudsopgave

- De juiste PET-fles-naar-vezel recyclagelijn kiezen

- Beoordeling van productiecapaciteit en doorvoer

- Beoordeling van proceseisen van fles naar vezel

- Beoordeling van de opstelling en aanpassing van de installatie

- Strategieën voor energie- en waterbeheer

- Automatisering, Monitoring en Onderhoud

-

FAQ

- Welke capaciteit PET-recyclagelijn is geschikt voor vezelproductie?

- Waarom is intrinsieke viscositeit belangrijk in het fles-naar-vezelproces?

- Kan een PET-recyclagelijn worden aangepast aan verschillende regionale omstandigheden?

- Welke kenmerken helpen bij het verlagen van de operationele kosten in een PET-recyclagelijn?