Alegerea potrivită a unei linii de reciclare PET sticlă-fibra

Înțelegerea complexităților implicate în selectarea unei linii potrivite Linie de reciclare a pet-ului este esențială pentru producătorii care urmăresc fabricarea unui fibril de calitate din sticle reciclate. Cu capacități cuprinse între 1000kg/h și 6000kg/h, liniile de producție de la sticlă la fibril trebuie adaptate pentru a corespunde debitului, nivelului de contaminare al materiei prime și cerințelor specifice ale utilizării finale. O linie corespunzătoare de reciclare PET poate îmbunătăți consistența producției, reduce costurile de operare și crește eficiența energetică. Odată cu creșterea cererii globale pentru fibril de poliester reciclat, mulți reciclanți apelează la tehnologii avansate care garantează un randament ridicat și sustenabilitate. Alegerea potrivită a echipamentelor de spălare, uscare și extrudare poate determina viabilitatea pe termen lung a instalației de reciclare. Fiecare etapă a liniei de reciclare PET trebuie optimizată pentru a menține calitatea, dar și pentru a controla consumul de energie și apă.

Evaluarea capacității și debitului de producție

Potrivirea capacității liniei cu obiectivele operaționale

La luarea în considerare a unei linii de reciclare PET pentru aplicații de la sticlă la fibră, unul dintre primii factori de luat în calcul este capacitatea de producție. O linie cu o capacitate de 1000 kg/h ar putea fi potrivită pentru un centru regional de reciclare cu un aprovizionament moderat, în timp ce o instalație cu o capacitate de 6000 kg/h este mai adecvată pentru operațiuni la scară industrială. Stabilirea dimensiunii corecte depinde de disponibilitatea materiei prime, volumele dorite ale producției și cererea proiectată pe piață. Investirea într-o linie subdimensionată poate limita creșterea, în timp ce un sistem supradimensionat poate duce la o utilizare ineficientă a resurselor. Este esențial să existe un echilibru între capacitatea de prelucrare și flexibilitatea operațională. Liniile avansate de reciclare PET oferă o scalabilitate modulară, permițând unităților să înceapă cu unități mai mici și să se extindă pe măsură ce volumele de intrare cresc. Luarea deciziilor privind capacitatea include, de asemenea, analizarea nevoilor de filatură a fibrei și dacă unitatea funcționează în modul batch sau continuu.

Eficiența Capacității și Proiectarea Fluxului de Material

Eficiența capacității nu este doar despre capacitatea brută; este vorba despre modul în care sistemul procesează eficient sticlele PET în fulgi de calitate pentru fibre. Proiectarea eficientă a fluxului de materiale minimizează timpul de nefuncționare și îngustările, în timp ce maximizează viteza liniei. Componentele liniei de reciclare PET – cum ar fi mărunțitoarele, tancurile de separare prin plutire și spălătoarele calde – trebuie să fie integrate pentru a evita suprasolicitarea sau subutilizarea anumitor secțiuni. Utilizarea benzilor transportoare cu acționare cu viteză variabilă, senzori de nivel și buncăre tampon asigură o tranziție lină a materialului între diferitele etape. O capacitate constantă duce la o extrudare stabilă, ceea ce este esențial în producerea fibrelor uniforme. Dacă linia de reciclare trebuie să susțină mai multe schimburi sau să funcționeze în mod continuu, trebuie luate în considerare o planificare inteligentă a amenajării și opțiunile de stocare tampon. Investiția în echipamente cu viteză mare, dar stabilă, ajută la atingerea standardelor de calitate fără consum excesiv de energie sau forță de muncă.

Evaluarea Cerințelor Procesului de Transformare a Sticlelor în Fibre

Precizia Curățării pentru Producerea Fibrelor

Procesul de sticlă la fibră impune cerințe stricte privind curățenia și decontaminarea. Spre deosebire de aplicațiile alimentare care se concentrează asupra purității chimice, producția de fibră pune accent pe claritate, consistența culorii și integritatea mecanică a fulgilor. O linie de reciclare PET trebuie, prin urmare, să elimine nu doar praful și etichetele, ci și reziduurile de lipici, capacele și filmele multicouch care ar putea interfere cu extrudarea fibrei. Unitățile de spălare cu soda caustică fierbinte, multiplele spălătoare cu frecare și etapele de separare prin plutire-scufundare sunt esențiale. Proiectarea liniei pentru a include tancuri de spălare la temperatură ridicată, cu timpi de retenție reglabili, asigură eliminarea completă a contaminanților. De asemenea, contribuie la calitatea produsului final filtrele de apă in-line, clătirea cu presiune ridicată și sistemele de dozare a chimicalelor controlate prin pH. Fulgii curați duc la mai puține probleme de extrudare, timp mort redus și o performanță îmbunătățită a liniei de filare, făcând o secvență robustă de spălare indispensabilă.

Controlul Vâscozității Intrinseci și Omogenitatea

Spunerea fibrelor necesită fulgi PET cu vâscozitate intrinsecă (IV) stabilă și caracteristici de topire constante. Linia de reciclare trebuie să includă unități de cristalizare și policondensare în fază solidă (SSP), dacă fulgii urmează să fie utilizați direct în aplicații pentru fibre fără a fi amestecați. Degradarea IV în timpul spălării și uscării trebuie minimizată, ceea ce implică un control precis al temperaturii și reducerea stresului mecanic. Anumite sisteme de uscare, cum ar fi uscătoarele cu vacuum sau cu infraroșu, păstrează mai bine IV comparativ cu uscătoarele convenționale cu aer cald. În cazurile în care este efectuată doar reciclare mecanică, linia de reciclare PET trebuie să asigure faptul că fulgii reprecesați își păstrează omogenitatea culorii și dimensiunii. Pelitizarea înainte de spunerea fibrelor poate îmbunătăți uniformitatea topirii, în special pentru sistemele cu capacitate mare, peste 4000 kg/h. IV-ul și culoarea uniformă sunt esențiale pentru o producție constantă a denierului și pentru rezistența la tracțiune a fibrelor.

Evaluarea Configurației și Personalizării Echipamentului

Componente Cheie în Liniile de Reciclare cu Capacitate Mare

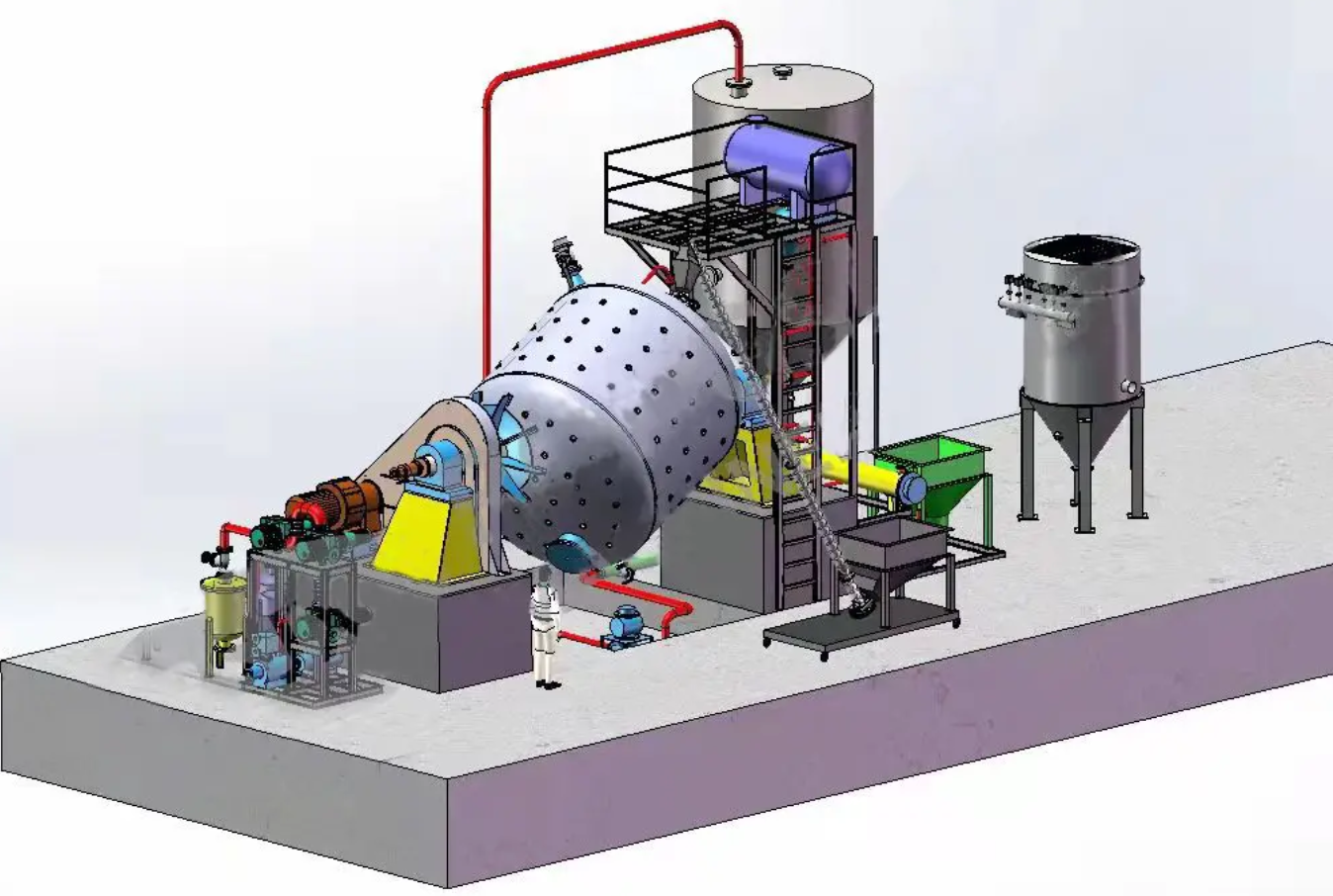

O linie de reciclare PET cu capacitate mare, cum ar fi una dimensionată pentru 6000kg/h, include mașini specializate pentru a gestiona volume mari de material cu un minim de intervenție manuală. Echipamentul este format, de regulă, din instalații de dezbalotare, pre-distrugătoare, site rotative, instalații de îndepărtare a etichetelor, instalații de spălare la cald, instalații de spălare prin frecare, separatoare prin sedimentare-flotare, uscătoare și sortatoare optice. Aceste componente sunt adesea organizate în fluxuri multiple pentru a asigura o alimentare constantă, în ciuda variațiilor de aprovizionare. Liniile cu productivitate ridicată necesită o construcție robustă, control automat și redundanță în unitățile critice pentru a evita oprirea producției. Sistemele de rezervă pentru filtrarea apei, îndepărtarea reziduurilor și gestionarea temperaturii cresc timpul de funcționare. Fiecare componentă trebuie proiectată să funcționeze armonios cu echipamentele aflate în amonte și în aval. Flexibilitatea în ajustarea parametrilor de funcționare este esențială pentru a se putea adapta variațiilor de calitate ale materiei prime, în funcție de regiune sau de anotimp.

Adaptarea liniilor pentru condițiile locale

Nu fiecare linie de reciclare PET trebuie să fie identică. Infrastructura locală, costurile energiei, disponibilitatea apei și nivelul salariilor influențează semnificativ proiectarea sistemului. În zonele cu costuri ridicate ale energiei, alegerea unor motoare eficiente din punct de vedere energetic, sisteme de recuperare a căldurii și opțiuni de încălzire asistate de energie solară poate duce la economii substanțiale pe termen lung. Zonele cu acces limitat la apă pot beneficia de sisteme de tratare și reutilizare a apei în circuit închis, care contribuie și la respectarea reglementărilor de mediu. Dacă salariile sunt ridicate, automatizarea și monitorizarea la distanță pot reduce intervenția manuală și pot îmbunătăți consistența procesului. Controlul prafului, reducerea zgomotului și caracteristicile de siguranță ergonomice pot fi necesare, în funcție de reglementările naționale. Personalizarea liniei de reciclare PET pentru a se adapta acestor variabile asigură sustenabilitatea operațională și aprobarea reglementară.

Strategii de Gestionare a Energiei și Apei

Optimizarea Utilizării Apei în Etapele de Spălare

Consumul de apă este o problemă majoră în orice linie de reciclare PET, în special atunci când se prelucrează volume mari pentru aplicații de tip sticlă la fibră. Implementarea unor sisteme eficiente de spălare care utilizează tehnologii de clătire contracurentă și duze cu presiune ridicată și debit redus reduce consumul total. Sisteme avansate de tratare a apei, care folosesc filtrare cu membrane, flotație cu aer dizolvat și echilibrare pH, permit reutilizarea apei de mai multe ori. Circuitele de apă murdară ar trebui izolate de etapele de clătire curate pentru a preveni recontaminarea. Sistemele cu circuit închis nu doar că conservă resursele, ci reduc și costurile de tratare a apelor uzate. Strategiile de proiectare trebuie să includă bazine de sedimentare, separatoare de ulei și filtre cu acces ușor de întreținere. Având în vedere sustenabilitatea și controlul costurilor, optimizarea utilizării apei contribuie direct la fezabilitatea liniilor de reciclare PET cu capacitate mare.

Reducerea consumului energetic prin soluții inteligente de uscare

Uscarea este adesea cea mai intensă fază din punct de vedere energetic într-o linie de reciclare PET. Uscătoarele convenționale pot crește semnificativ costurile de operare dacă nu sunt optimizate. Alegerea uscătoarelor cu IR sau cu vacuum pentru reducerea umidității ajută la păstrarea integrității PET în timp ce reduce consumul de energie. Unitățile de recuperare a căldurii captează căldura reziduală de la un proces și o folosesc în altul, diminuând semnificativ cererea netă de energie. Izolarea, optimizarea fluxului de aer și monitorizarea în timp real a eficienței uscării contribuie toate la economisirea energiei. Integrarea senzorilor care ajustează intensitatea uscării în funcție de nivelul de umiditate previne uscarea excesivă, care poate deteriora proprietățile flake-urilor. Pentru sisteme de 6000 kg/h, uscarea eficientă din punct de vedere energetic este esențială pentru menținerea costurilor operaționale la un nivel gestionabil și pentru asigurarea unui ROI.

Automatizare, Monitorizare și Mentenanță

Sisteme Centralizate de Control și Senzori

Liniile moderne de reciclare PET sunt foarte automatizate, fiind echipate cu PLC-uri centrale care gestionează fiecare etapă, de la desfacerea baloturilor până la evacuarea fulgilor. Aceste sisteme oferă panouri de bord pentru monitorizarea în timp real a temperaturilor, debitului apei, sarcinii motoarelor și a nivelurilor de contaminare. Sistemele de alarmare, înregistrarea datelor și analiza tendințelor sprijină întreținerea predictivă și detectarea timpurie a defecțiunilor. Automatizarea reduce erorile umane și îmbunătățește consistența producției. Integrarea cu sistemele ERP permite raportarea fără întreruperi și urmărirea stocurilor. Controlul centralizat devine mai important pe măsură ce capacitatea liniei crește și supravegherea manuală devine nepractică. Liniile de înaltă capacitate, cu automatizare integrată, obțin un randament, timp de funcționare și conformitate mai bune, cu un număr redus de personal.

Întreținere Preventivă și Strategie de Piese de Schimb

Performanța constantă a unei linii de reciclare PET depinde de întreținerea preventivă la timp. Pentru fulgi de calitate fibră, chiar și mici întârzieri sau contaminări pot perturba producția. Sistemele de întreținere ar trebui integrate în sistemul de control, cu notificări, niveluri ale stocului de piese de schimb și alerte pentru tehnicieni. Alegerea echipamentelor de la furnizori cu rețele puternice de suport și disponibilitatea pieselor de schimb la fața locului reduc timpul de nefuncționare. Componentele interschimbabile rapid și construcția modulară contribuie la menținerea unor perioade scurte de întreținere. Lubrifierea, inspecția pieselor uzate și calibrarea senzorilor trebuie incluse în fluxurile obișnuite de lucru. Un plan dedicat de întreținere, sincronizat cu programul de schimburi, asigură o productivitate maximă, în special pentru operațiunile cu capacitate mare.

Întrebări frecvente

Ce capacitate a unei linii de reciclare PET este potrivită pentru producția de fibră?

Alegerea depinde de volumul ofertei, cererea pe piață și obiectivele de procesare. Pentru operațiuni de mărime medie, o linie de reciclare PET de 1000–3000 kg/h poate fi suficientă, în timp ce unitățile industriale mari care vizează o producție intensivă de fibre au adesea nevoie de un sistem cu o capacitate de 6000 kg/h. Liniile mai mari beneficiază de economii de scară și automatizare, dar necesită un material de alimentare și o infrastructură adecvate.

De ce este importantă vâscozitatea intrinsecă în procesul de transformare din sticlă în fibră?

Vâscozitatea intrinsecă (IV) reflectă lungimea lanțului polimeric și influențează comportamentul la topire al PET în timpul filării fibrelor. Menținerea unui IV constant asigură proprietăți uniforme ale fibrelor, cum ar fi rezistența, elasticitatea și capacitatea de a reține coloranții. Liniile de reciclare trebuie să minimizeze degradarea IV în timpul spălării și uscării pentru a îndeplini standardele de producție a fibrelor.

Poate fi o linie de reciclare PET adaptată pentru diferite condiții regionale?

Da, personalizarea este esențială pentru o performanță optimă. Factori precum disponibilitatea apei, costul energiei electrice, nivelul salariilor și cerințele reglementare influențează selecția echipamentelor și amenajarea spațiului. Liniile modulare și configurabile pentru reciclarea PET permit adaptarea la diverse condiții locale fără a afecta calitatea producției.

Ce caracteristici contribuie la reducerea costurilor de operare într-o linie de reciclare PET?

Principalele caracteristici care contribuie la economisirea costurilor includ motoare eficiente din punct de vedere energetic, sisteme de reciclare a apei, unități de recuperare a căldurii, automatizare și control centralizat. O proiectare corespunzătoare a capacității de producție și planuri de întreținere preventivă reduc, de asemenea, opririle neplanificate și costurile cu forța de muncă. Împreună, aceste elemente fac liniile cu capacitate mare mai economice și sustenabile pe termen lung.

Cuprins

- Alegerea potrivită a unei linii de reciclare PET sticlă-fibra

- Evaluarea capacității și debitului de producție

- Evaluarea Cerințelor Procesului de Transformare a Sticlelor în Fibre

- Evaluarea Configurației și Personalizării Echipamentului

- Strategii de Gestionare a Energiei și Apei

- Automatizare, Monitorizare și Mentenanță

-

Întrebări frecvente

- Ce capacitate a unei linii de reciclare PET este potrivită pentru producția de fibră?

- De ce este importantă vâscozitatea intrinsecă în procesul de transformare din sticlă în fibră?

- Poate fi o linie de reciclare PET adaptată pentru diferite condiții regionale?

- Ce caracteristici contribuie la reducerea costurilor de operare într-o linie de reciclare PET?