Come scegliere la giusta linea di riciclaggio da bottiglie PET a fibra

Comprendere le complessità coinvolte nella selezione di una linea adeguata Linea di riciclaggio del PET è essenziale per i produttori che mirano a produrre fibre di alta qualità da bottiglie di scarto. Con capacità comprese tra 1000 kg/h e 6000 kg/h, le linee di produzione da bottiglia a fibra devono essere personalizzate per adattarsi alla capacità produttiva, ai livelli di contaminazione in ingresso e alle esigenze dell'utilizzo finale. Una corretta selezione della linea di riciclo del PET può migliorare la costanza del prodotto, ridurre i costi operativi e aumentare l'efficienza energetica. Con la crescente domanda globale di fibra di poliestere riciclata, molti riciclatori si stanno rivolgendo a tecnologie avanzate che garantiscono alto rendimento e sostenibilità. La scelta della giusta combinazione di attrezzature per lavaggio, asciugatura ed estrusione può determinare la sostenibilità a lungo termine dell'impianto di riciclo. Ogni fase della linea di riciclo del PET dovrebbe essere ottimizzata per mantenere la qualità, riducendo al contempo i consumi di energia e acqua.

Valutazione della capacità produttiva e della capacità di elaborazione

Adattare la capacità della linea agli obiettivi operativi

Quando si prende in considerazione una linea di riciclo PET per applicazioni da bottiglia a fibra, uno dei primi fattori da valutare è la capacità produttiva. Una linea con capacità di 1000 kg/h potrebbe essere adatta per un centro di riciclo regionale con un approvvigionamento moderato, mentre un impianto con capacità di 6000 kg/h è più indicato per operazioni su scala industriale. La scelta della dimensione corretta dipende dalla disponibilità di materia prima, dai volumi di output desiderati e dalla domanda di mercato prevista. Investire in una linea sottodimensionata può limitare la crescita, mentre un sistema sovradimensionato potrebbe portare a un uso inefficiente delle risorse. È fondamentale bilanciare la capacità di throughput con la flessibilità operativa. Le linee avanzate di riciclo PET offrono una scalabilità modulare, che permette alle strutture di iniziare con unità più piccole ed espandersi man mano che aumentano i volumi di ingresso. La definizione delle capacità include anche la valutazione delle esigenze di filatura della fibra a valle e se l'impianto opera in modalità batch o continua.

Efficienza del Throughput e Progettazione del Flusso dei Materiali

L'efficienza del throughput non è solo una questione di capacità grezza; si tratta di quanto efficacemente il sistema trasforma le bottiglie in PET in fiocchi di qualità per fibre. Un'efficace progettazione del flusso dei materiali riduce al minimo i tempi di fermo e i colli di bottiglia, massimizzando al contempo la velocità della linea. I componenti della linea di riciclaggio del PET – come frantumatori, serbatoi di separazione e lavatrici calde – devono essere integrati in modo da evitare sovraccarichi o sottoutilizzo di determinate sezioni. L'utilizzo di nastro trasportatori con azionamenti a velocità variabile, sensori di livello e vasche tampone garantisce un passaggio uniforme del materiale tra le varie fasi. Un throughput costante porta a un'uscita stabile dell'estruzione, essenziale per produrre fibre uniformi. Se la linea di riciclaggio deve supportare più turni o funzionare in modo continuo, è necessario considerare una pianificazione intelligente del layout e opzioni di stoccaggio tampone. Investire in macchinari con un'elevata velocità di throughput ma stabili aiuta a rispettare gli standard qualitativi senza un consumo eccessivo di manodopera o energia.

Valutazione dei Requisiti del Processo da Bottiglia a Fibra

Precisione nella Pulizia per la Produzione di Fibre

Il processo di trasformazione da bottiglie a fibra richiede severe esigenze di pulizia e decontaminazione. A differenza delle applicazioni per alimenti, che si concentrano sulla purezza chimica, la produzione di fibre enfatizza la trasparenza, la costanza del colore e l'integrità meccanica dei fiocchi. Una linea di riciclaggio PET deve rimuovere non solo la sporcizia e le etichette, ma anche residui di colla, tappi e film multistrato che potrebbero interferire con l'estruzione della fibra. Unità di lavaggio con soda caustica calda, lavatrici a frizione multiple e fasi di separazione per galleggiamento e sedimentazione sono cruciali. Progettare la linea in modo da includere serbatoi di lavaggio ad alta temperatura con tempi di permanenza regolabili garantisce l'eliminazione completa dei contaminanti. Sistemi di filtraggio dell'acqua in linea, risciacquo ad alta pressione e dosaggio controllato del pH dei prodotti chimici contribuiscono inoltre alla qualità del prodotto finale. Fiocchi puliti riducono i problemi di estrusione, il fermo macchina e migliorano le prestazioni della linea di filatura, rendendo indispensabile una sequenza di lavaggio efficace.

Controllo e Omogeneità della Viscosità Intrinseca

La filatura delle fibre richiede scaglie di PET con viscosità intrinseca (IV) stabile e caratteristiche di fusione costanti. La linea di riciclo deve includere unità di cristallizzazione e policondensazione allo stato solido (SSP), qualora le scaglie debbano essere utilizzate direttamente in applicazioni per fibre senza miscelazione. La degradazione della IV durante il lavaggio e l'asciugatura deve essere ridotta al minimo, operazione che richiede un preciso controllo della temperatura e una riduzione delle sollecitazioni meccaniche. Alcuni sistemi di asciugatura, come quelli a vuoto o ad infrarossi, preservano meglio la IV rispetto agli asciugatori tradizionali ad aria calda. Nel caso in cui venga effettuato esclusivamente il riciclo meccanico, la linea di riciclo del PET deve garantire che le scaglie rigenerate mantengano un'omogeneità costante per colore e dimensione. La granulazione prima della filatura delle fibre può migliorare l'uniformità della fusione, in particolare per sistemi ad alta capacità superiori ai 4000 kg/h. Un IV e un colore uniformi sono essenziali per ottenere un titolo costante e una buona resistenza alla trazione delle fibre.

Valutazione della Configurazione e Personalizzazione delle Attrezzature

Componenti Principali nelle Linee di Riciclo ad Alta Capacità

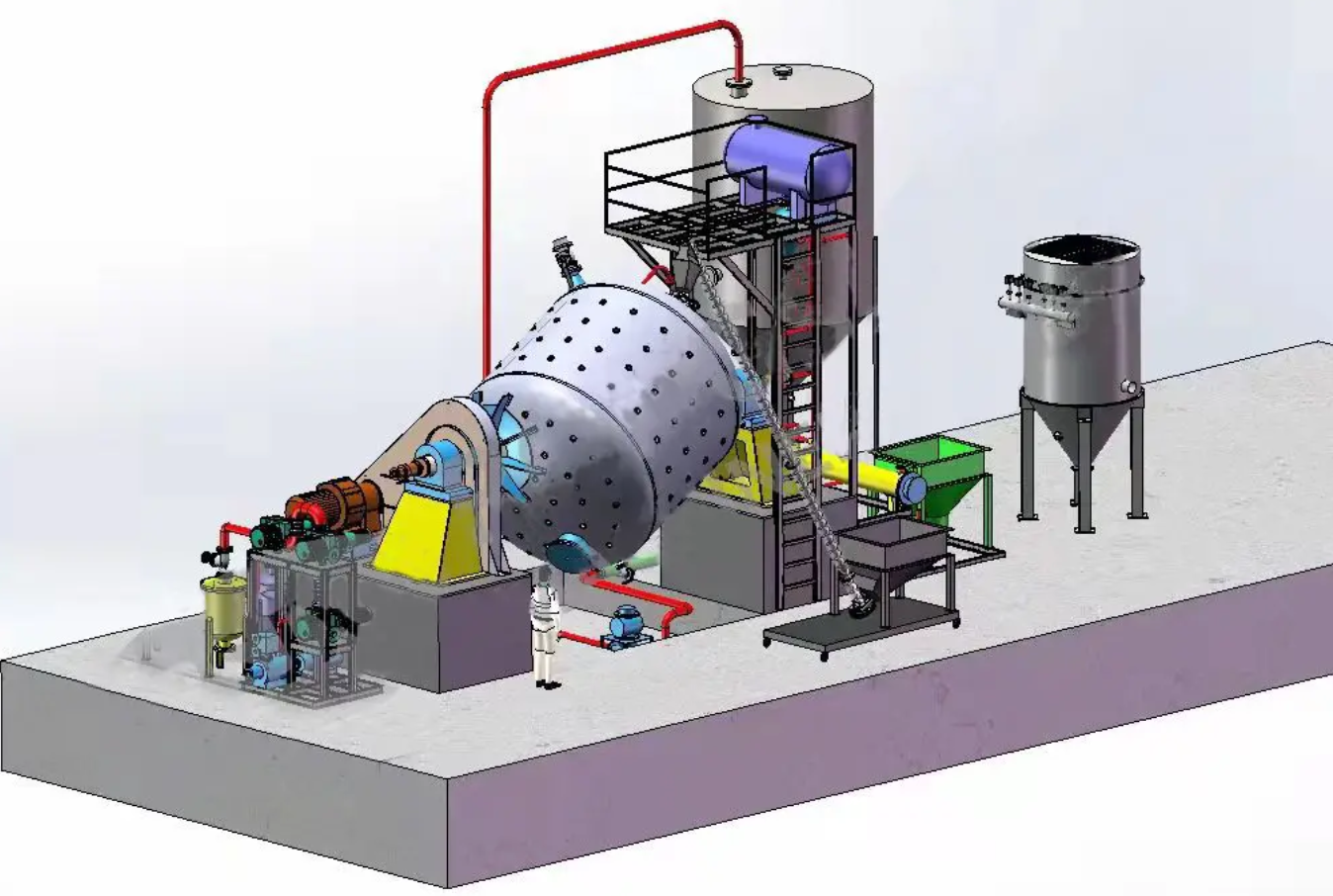

Una linea di riciclaggio PET ad alta capacità, come ad esempio una con capacità di 6000 kg/h, include macchinari specializzati per gestire grandi volumi di materiale con il minimo intervento manuale. L'equipaggiamento tipico comprende sballatrici, pre-frantumatori, setacci a tamburo, rimozione di etichette, lavaggi caldi, lavaggi a frizione, separatori per galleggiamento, asciugatoi e sistemi ottici di selezione. Questi componenti sono spesso disposti in più flussi per garantire un'alimentazione costante nonostante le variazioni di approvvigionamento. Le linee ad alto rendimento richiedono una costruzione robusta, controlli automatizzati e ridondanza in unità critiche per evitare fermi produttivi. Sistemi di riserva per filtrazione dell'acqua, rimozione dei residui e gestione del calore aumentano il tempo operativo. Ogni elemento deve essere progettato per operare in modo armonioso con i macchinari a monte e a valle. La flessibilità nell'aggiustare i parametri operativi è essenziale per adattarsi alle variazioni di qualità della materia prima in base alle diverse regioni o stagioni.

Personalizzazione delle Linee in Base alle Condizioni Locali

Non ogni linea di riciclaggio PET deve essere identica. L'infrastruttura locale, i costi energetici, la disponibilità d'acqua e le tariffe salariali influenzano notevolmente la progettazione del sistema. In regioni con costi energetici elevati, la scelta di motori ad alta efficienza energetica, sistemi di recupero del calore e opzioni di riscaldamento con assistenza solare può portare a significativi risparmi a lungo termine. Le aree con limitata disponibilità d'acqua possono trarre beneficio da sistemi di trattamento e riutilizzo dell'acqua in circuito chiuso, che supportano anche la conformità ambientale. Se i costi del lavoro sono elevati, l'automazione e il monitoraggio remoto possono ridurre l'intervento manuale e migliorare la costanza operativa. A seconda delle normative nazionali, potrebbero essere richieste misure di controllo della polvere, riduzione del rumore e caratteristiche di sicurezza ergonomiche. Personalizzare la linea di riciclaggio PET in base a queste variabili garantisce sostenibilità operativa e approvazione normativa.

Strategie di Gestione dell'Energia e dell'Acqua

Ottimizzazione dell'Utilizzo dell'Acqua nelle Fasi di Lavaggio

Il consumo d'acqua è una preoccupazione importante in qualsiasi linea di riciclaggio PET, in particolare quando si trattano grandi volumi per applicazioni da bottiglia a fibra. L'implementazione di sistemi di lavaggio efficienti dal punto di vista idrico, come il risciacquo a corrente contraria e ugelli ad alta pressione e basso flusso, riduce il consumo complessivo. Impianti avanzati di trattamento delle acque che utilizzano filtrazione a membrane, flottazione con aria disciolta e bilanciamento del pH permettono di riutilizzare l'acqua più volte. I circuiti di acqua sporca devono essere isolati dalle fasi di risciacquo pulite per prevenire la recontaminazione. I sistemi a circuito chiuso non solo conservano le risorse, ma riducono anche i costi di trattamento delle acque reflue. Le strategie di progettazione devono includere serbatoi di sedimentazione, separatori di olio e filtri di facile accesso per la manutenzione. Tenendo a mente sostenibilità e controllo dei costi, l'ottimizzazione dell'uso dell'acqua migliora direttamente la fattibilità delle linee di riciclaggio PET ad alta capacità.

Riduzione dei carichi energetici con soluzioni intelligenti di asciugatura

La fase di asciugatura è spesso la più dispendiosa in termini di energia in una linea di riciclo PET. I tradizionali asciugatori possono aumentare significativamente i costi operativi se non opportunamente ottimizzati. La scelta di asciugatori a infrarossi o a vuoto per la riduzione dell'umidità aiuta a preservare l'integrità del PET riducendo al contempo il consumo energetico. Gli impianti di recupero del calore catturano il calore residuo da un processo e lo utilizzano in un altro, riducendo significativamente la domanda netta di energia. L'isolamento termico, l'ottimizzazione del flusso d'aria e il monitoraggio in tempo reale dell'efficienza di asciugatura contribuiscono tutti al risparmio energetico. L'integrazione di sensori che regolano l'intensità di asciugatura in base al livello di umidità previene l'eccessiva asciugatura, che potrebbe danneggiare le proprietà dei fiocchi. Per sistemi da 6000 kg/h, un'asciugatura energeticamente efficiente è particolarmente critica per mantenere i costi operativi sotto controllo e garantire un ritorno sull'investimento.

Automazione, Monitoraggio e Manutenzione

Sistemi di Controllo Centralizzati e Sensori

Le linee moderne di riciclaggio PET sono altamente automatizzate, con PLC centrali che gestiscono ogni fase, dall'apertura delle balle fino allo scarico delle scaglie. Questi sistemi offrono dashboard per monitorare in tempo reale temperature, flusso dell'acqua, carichi dei motori e livelli di contaminazione. Allarmi, registrazione dei dati e analisi delle tendenze supportano la manutenzione predittiva e il rilevamento precoce dei guasti. L'automazione riduce gli errori umani e migliora la costanza della produttività. L'integrazione con i sistemi ERP consente reporting e tracciabilità delle scorte senza interruzioni. Il controllo centralizzato diventa più importante all'aumentare della capacità della linea, quando il monitoraggio manuale risulta poco pratico. Le linee ad alta capacità con automazione integrata raggiungono una resa migliore, maggiore disponibilità e conformità con un numero ridotto di personale.

Manutenzione Preventiva e Strategia sui Ricambi

La resa costante di una linea di riciclo PET dipende da una manutenzione preventiva tempestiva. Per scaglie di qualità tessile, anche piccoli ritardi o contaminazioni possono interrompere la produzione. I programmi di manutenzione devono essere integrati nel sistema di controllo, con promemoria, livelli di scorte di ricambi e avvisi per i tecnici. La selezione di apparecchiature da fornitori con una solida rete di supporto e disponibilità locale di ricambi riduce i tempi di fermo. Componenti intercambiabili rapidamente e una costruzione modulare aiutano a mantenere brevi i periodi di manutenzione. La lubrificazione, l'ispezione delle parti soggette a usura e la calibrazione dei sensori devono far parte delle procedure operative quotidiane. Un piano di manutenzione dedicato, coordinato con i turni di lavoro, garantisce la massima produttività, soprattutto per le operazioni ad alta capacità.

Domande Frequenti

Quale capacità della linea di riciclo PET è adatta alla produzione di fibre?

La scelta dipende dal volume di approvvigionamento, dalla domanda di mercato e dagli obiettivi di lavorazione. Per operazioni di media entità, una linea di riciclo PET da 1000–3000 kg/h può essere sufficiente, mentre le strutture industriali su larga scala che mirano a una produzione ad alto volume di fibre richiedono spesso un sistema con capacità di 6000 kg/h. Le linee più grandi beneficiano di economie di scala e di automazione, ma necessitano di un adeguato supporto di materia prima e infrastrutture.

Perché la viscosità intrinseca è importante nel processo da bottiglia a fibra?

La viscosità intrinseca (IV) riflette la lunghezza delle catene polimeriche e influenza il comportamento al flusso del PET durante la filatura delle fibre. Mantenere un'IV costante garantisce proprietà uniformi delle fibre, come resistenza, elasticità e capacità di assorbire i coloranti. Le linee di riciclo devono ridurre al minimo la degradazione dell'IV durante il lavaggio e l'asciugatura per rispettare gli standard di produzione delle fibre.

È possibile personalizzare una linea di riciclo PET per adattarla a diverse condizioni regionali?

Sì, la personalizzazione è fondamentale per ottenere prestazioni ottimali. Fattori come disponibilità d'acqua, costo dell'elettricità, tasso di manodopera e requisiti normativi influenzano la selezione delle attrezzature e la loro disposizione. Le linee di riciclo PET modulari e configurabili permettono di adattarsi a diverse condizioni locali senza compromettere la qualità dell'output.

Quali caratteristiche aiutano a ridurre i costi operativi in una linea di riciclo PET?

Le principali caratteristiche che riducono i costi includono motori ad alta efficienza energetica, sistemi di riciclo dell'acqua, unità di recupero di calore, automazione e controllo centralizzato. Un'adeguata progettazione della capacità produttiva e piani di manutenzione preventiva contribuiscono inoltre a minimizzare i tempi di fermo non programmati e i costi di manodopera. Tutti questi elementi combinati rendono le linee ad alta capacità più economiche e sostenibili nel lungo termine.

Indice

- Come scegliere la giusta linea di riciclaggio da bottiglie PET a fibra

- Valutazione della capacità produttiva e della capacità di elaborazione

- Valutazione dei Requisiti del Processo da Bottiglia a Fibra

- Valutazione della Configurazione e Personalizzazione delle Attrezzature

- Strategie di Gestione dell'Energia e dell'Acqua

- Automazione, Monitoraggio e Manutenzione

-

Domande Frequenti

- Quale capacità della linea di riciclo PET è adatta alla produzione di fibre?

- Perché la viscosità intrinseca è importante nel processo da bottiglia a fibra?

- È possibile personalizzare una linea di riciclo PET per adattarla a diverse condizioni regionali?

- Quali caratteristiche aiutano a ridurre i costi operativi in una linea di riciclo PET?