اختيار الخط المناسب لإعادة تدوير زجاجات PET إلى ألياف

فهم التعقيدات المتعلقة باختيار خط أنابيب مناسب خط إعادة تدوير PET تُعدّ خطوط إعادة تدوير البلاستيك من الزجاجات أمرًا بالغ الأهمية للمصنّعين الذين يسعون لإنتاج ألياف عالية الجودة من الزجاجات المستعملة. تتراوح الطاقات الإنتاجية من 1000 كجم/ساعة إلى 6000 كجم/ساعة، ويجب تصميم خطوط إنتاج الألياف لتتناسب مع معدل الإنتاج، ومستوى تلوث المواد الداخلة، ومعايير الاستخدام النهائي. يمكن لاختيار الخط المناسب لإعادة تدوير مادة البولي إيثيلين تيريفثاليت (PET) أن يحسّن اتساق الإنتاج، ويقلّل التكاليف التشغيلية، ويزيد الكفاءة في استخدام الطاقة. مع ازدياد الطلب العالمي على الألياف البوليسترية المعاد تدويرها، يتجه العديد من متعهدي إعادة التدوير إلى استخدام التقنيات المتقدمة التي تضمن تحقيق نسبة إنتاج عالية واستدامة. إن اختيار المعدات المناسبة لعمليات الغسيل والتجفيف والبثق يمكن أن يحدد مدى استدامة المنشأة على المدى الطويل. يجب تحسين كل مرحلة من مراحل خط إعادة التدوير بحيث تُحافظ على الجودة مع الحفاظ أيضًا على استهلاك الطاقة والماء ضمن حدود مقبولة.

تقييم الطاقة الإنتاجية ومعدل الإنتاج

مطابقة سعة الخط مع الأهداف التشغيلية

عند التفكير في خط إعادة تدوير PET لتطبيقات تحويل الزجاجات إلى ألياف، فإن أحد أول العوامل التي يجب مراعاتها هي سعة الإنتاج. قد يكون خط إنتاج بسعة 1000 كجم/ساعة مناسبًا لمراكز إعادة التدوير الإقليمية ذات الكميات المعتدلة، في حين أن نظامًا بسعة 6000 كجم/ساعة سيكون أكثر ملاءمة للعمليات على نطاق صناعي. ويعتمد تحديد الحجم الصحيح على توفر المواد الخام، وكميات الإنتاج المطلوبة، والطلب المتوقع في السوق. وقد يؤدي الاستثمار في خط إنتاج صغير جدًا إلى تقييد النمو، بينما قد يؤدي خط كبير جدًا إلى استخدام غير فعال للموارد. من الضروري تحقيق توازن بين سعة المعالجة والمرونة التشغيلية. توفر خطوط إعادة تدوير PET المتقدمة قابلية التوسع الوحدوي، مما يسمح للمصانع بالبدء بوحدات أصغر والتوسع مع زيادة الكميات الداخلة. ويشمل اتخاذ قرارات السعة أيضًا مراعاة متطلبات الغزل الخاصة بالألياف، وما إذا كان المصنع يعمل بوضعية الدفعات أو بشكل مستمر.

كفاءة Throughput وتصميم تدفق المواد

الكفاءة في الإنتاج تتجاوز كونها مجرد سعة خام؛ إنها تتعلق بفاعلية معالجة النظام للزجاجات البلاستيكية (PET) إلى رقائق تصلح للاستخدام في صناعة الألياف. تصميم تدفق المواد بكفاءة يقلل من توقفات العمل والازدحامات المرورية في خط الإنتاج، وفي الوقت نفسه يزيد من سرعة الخط. يجب دمج مكونات خط إعادة تدوير البلاستيك (PET) - مثل المكابس والمطاحن وآلات الغسيل الساخن - بطريقة تمنع الإفراط في تحميل بعض الأقسام أو الاستفادة غير الكاملة منها. استخدام نواقل حركة ذات سرعة متغيرة وأجهزة استشعار للمستوى ومخازن تغذية متقطعة يضمن انتقالًا سلسًا للمواد بين المراحل المختلفة. يؤدي الإنتاج المستمر إلى إخراج مستقر من البثق، وهو أمر بالغ الأهمية في إنتاج ألياف متجانسة. إذا كان من المخطط أن يعمل خط إعادة التدوير لفترات عمل متعددة أو أن يعمل باستمرار، فيجب أخذ التخطيط الذكي للترتيب وتوفير خيارات تخزين احتياطي بعين الاعتبار. الاستثمار في ماكينات ذات سرعة عالية ولكن مستقرة يساعد في تحقيق معايير الجودة دون الحاجة إلى عمالة أو استهلاك طاقة مفرط.

تقييم متطلبات عملية تحويل الزجاجة إلى ألياف

دقة التنظيف لإنتاج الألياف

يضع عملية تحويل الزجاجة إلى الألياف متطلبات صارمة على النظافة وإزالة التلوث. وعلى عكس التطبيقات الغذائية التي تركز على النقاء الكيميائي، فإن إنتاج الألياف يشدد على وضوح الزجاجات ولونها الموحد وسلامة شظايا الزجاج من الناحية الميكانيكية. ومن ثم، يجب أن تزيل خطوط إعادة تدوير البولي إيثيلين تيريفثاليت (PET) ليس فقط الأوساخ والملصقات، بل أيضًا بقايا الغراء والأغطية والأفلام متعددة الطبقات التي قد تعيق عملية بثق الألياف. وحدات الغسيل الساخنة بالقلويات، وعدد من وحدات الغسيل بالاحتكاك، ومراحل الفصل باستخدام الماء ضرورية. ويعتبر تصميم الخط ليشمل خزانات غسيل ذات درجات حرارة مرتفعة مع أوقات توقف قابلة للتعديل أمرًا ضروريًا لضمان القضاء التام على الملوثات. كما تسهم مرشحات المياه المستمرة، ووحدات الشطف ذات الضغط العالي، وأنظمة الجرعات الكيميائية ذات التحكم في الرقم الهيدروجيني في تحسين جودة الإنتاج. فالشظايا النظيفة تؤدي إلى مشاكل أقل في البثق، وتقلل من أوقات التوقف، وتحسن من أداء خطوط الغزل، مما يجعل سلسلة الغسيل القوية ضرورة ملحة.

التحكم في اللزوجة الداخلية والتجانس

تتطلب صناعة الألياف استخدام رقائق PET ذات لزوجة داخلية (IV) مستقرة وخصائص انصهار متسقة. يجب أن تتضمن خطوط إعادة التدوير وحدات التبلور والبوليمرة في الحالة الصلبة (SSP) إذا كانت الرقائق ستُستخدم مباشرة في تطبيقات الألياف دون خلط. يجب تقليل تدهور اللزوجة الداخلية (IV) أثناء الغسيل والتجفيف، وهو ما يتطلب تحكمًا دقيقًا في درجة الحرارة وتقليل الإجهاد الميكانيكي. أنظمة التجفيف مثل المجففات الفراغية أو مجففات الأشعة تحت الحمراء تحافظ على اللزوجة الداخلية (IV) بشكل أفضل من المجففات الهوائية التقليدية. في حالات إعادة التدوير الميكانيكية فقط، يجب أن تضمن خطوط إعادة تدوير PET أن الرقائق المعاد معالجتها تحتفظ بتوحيد في اللون والحجم. يمكن أن تحسّن عملية تحبيب الرقائق قبل صناعة الألياف من توحيد الانصهار، خاصة في الأنظمة عالية السعة التي تزيد عن 4000 كجم/ساعة. إن اللزوجة الداخلية (IV) واللون الموحّدان هما أمران بالغَا الأهمية للحصول على إخراج موحد للكثافة (Denier) ولضمان قوة الشد في الألياف.

تقييم تكوين المعدات والتخصيص

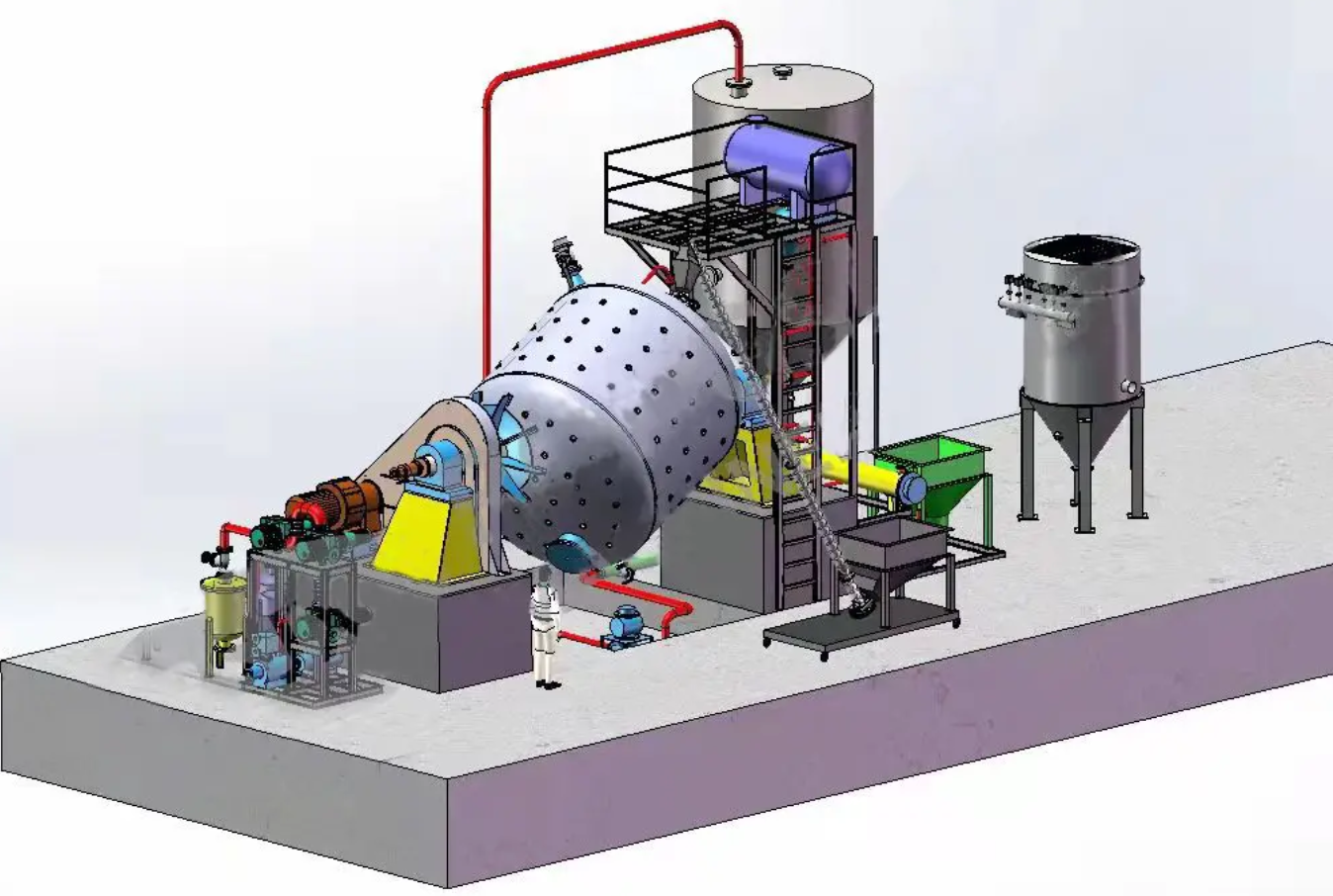

المكونات الرئيسية في خطوط إعادة التدوير عالية السعة

تتضمن خط إعادة تدوير PET عالي السعة، مثل خط يبلغ إنتاجه 6000 كجم/ساعة، آلات متخصصة لمعالجة كميات كبيرة من المواد بأقل تدخل يدوي ممكن. وعادةً ما يتكون المعدات من آلات فك الأحزمة، وآلات التقطيع الأولية، وغربال الأسطوانة الدوارة، وآلات إزالة الملصقات، وآلات الغسيل الساخن، وآلات الغسيل بالاحتكاك، وفاصلات الغرق والطفو، ومجففات، وآلات فرز بصري. يتم عادةً ترتيب هذه المكونات في عدة مسارات لضمان تغذية متواصلة رغم تغيرات المدخلات. تحتاج خطوط الإنتاج عالية الكفاءة إلى بناء متين، وتحكمات أوتوماتيكية، وتكراراً في الوحدات الحرجة لتجنب توقف الإنتاج. أنظمة احتياطية لترشيح المياه، وإزالة الرواسب، وإدارة الحرارة تزيد من فترات التشغيل المستمر. يجب تصميم كل عنصر بحيث يعمل بشكل متزامن مع المعدات السابقة واللاحقة. تعد المرونة في تعديل معايير التشغيل ضرورية لاستيعاب تغيرات جودة المواد الخام من منطقة إلى أخرى أو من موسم إلى آخر.

تخصيص الخطوط وفقاً للظروف المحلية

ليست كل خطوط إعادة تدوير البولي إيثيلين تереيفثالات (PET) يجب أن تكون متطابقة. إن البنية التحتية المحلية، وتكاليف الطاقة، وتوفر المياه، ومعدلات الأجور تؤثر بشكل كبير على تصميم النظام. في المناطق ذات التكاليف المرتفعة للطاقة، يمكن أن يؤدي اختيار المحركات الموفرة للطاقة وأنظمة استعادة الحرارة والخيارات المسخّنة بمساعدة الطاقة الشمسية إلى توفير كبير على المدى الطويل. كما يمكن للمناطق ذات الوصول المحدود إلى المياه الاستفادة من أنظمة معالجة المياه وإعادة الاستخدام ذات الدورة المغلقة، والتي تدعم أيضًا الامتثال البيئي. إذا كانت تكاليف العمالة مرتفعة، فإن التشغيل الآلي والمراقبة عن بُعد يمكن أن يقلّل من التدخل اليدوي ويحسّن الاتساق. وقد يُطلب التحكم في الغبار وتقليل الضجيج ومزايا الأمان الهرغولية وفقًا للوائح الوطنية. ويوفر تخصيص خط إعادة تدوير البولي إيثيلين تереيفثالات (PET) بما يتناسب مع هذه المتغيرات استدامة التشغيل والموافقة التنظيمية.

استراتيجيات إدارة الطاقة والمياه

تحسين استخدام المياه في مراحل الغسيل

يُعد استهلاك المياه من القضايا المهمة في أي خط لإعادة تدوير البولي إيثيلين تيريفثاليت (PET)، خاصة عند معالجة كميات كبيرة لتطبيقات تحويل الزجاجات إلى ألياف. يؤدي تطبيق أنظمة غسيل فعالة من حيث استخدام المياه، مثل الغسيل العكسي والرذاذ عالي الضغط وقليل التدفق، إلى تقليل الاستهلاك الكلي. تسمح أنظمة المعالجة المتقدمة التي تستخدم الترشيح بالغشاء والطفو الهوائي المذاب والتوازن الحمضي القاعدي بإعادة استخدام المياه عدة مرات. يجب عزل مراحل المياه الملوثة عن مراحل الشطف النظيف لمنع التلوث المتبادل. لا تساعد الأنظمة المغلقة في الحفاظ على الموارد فحسب، بل تقلل أيضًا من تكاليف معالجة مياه الصرف. يجب أن تشمل استراتيجيات التصميم خزانات الترسيب وفواصل الزيوت والمرشحات سهلة الوصول للصيانة. وبمراعاة الاستدامة والتحكم في التكاليف، يؤدي تحسين استخدام المياه إلى تعزيز جدوى خطوط إعادة تدوير البولي إيثيلين تيريفثاليت عالية السعة مباشرةً.

تقليل أحمال الطاقة باستخدام حلول تجفيف ذكية

غالبًا ما تكون عملية التجفيف هي المرحلة الأكثر استهلاكًا للطاقة في خط إعادة تدوير البولي إيثيلين تيريفثاليت (PET). ويمكن أن تؤدي المجففات التقليدية إلى زيادة كبيرة في تكاليف التشغيل إذا لم تتم تصفيتها بشكل صحيح. ويساعد اختيار مجففات الأشعة تحت الحمراء (IR) أو مجففات الفراغ لخفض الرطوبة في الحفاظ على سلامة البولي إيثيلين تيريفثاليت (PET) في حين يقلل من استهلاك الطاقة. وتقوم وحدات استعادة الحرارة باستعادة الحرارة المهدورة من عملية معينة واستخدامها في عملية أخرى، مما يقلل بشكل كبير من الطلب الصافي على الطاقة. كما تسهم العزل الحراري وتحسين تدفق الهواء والمراقبة الفورية لكفاءة التجفيف جميعها في توفير الطاقة. ودمج أجهزة الاستشعار التي تقوم بضبط شدة التجفيف بناءً على مستويات الرطوبة يمنع حدوث التجفيف المفرط الذي يمكن أن يضر خصائص رقائق البلاستيك. ولأنظمة 6000 كجم/ساعة، يكون التجفيف الفعال من حيث استخدام الطاقة أمرًا بالغ الأهمية للحفاظ على تكاليف التشغيل ضمن نطاق مقبول وضمان تحقيق العائد على الاستثمار.

التحكّم الآلي والمراقبة والصيانة

الأنظمة المركزية للتحكم وأجهزة الاستشعار

تتميز خطوط إعادة تدوير البوليمر الحديثة بدرجة عالية من الأتمتة، حيث تدير وحدات التحكم القابلة للبرمجة (PLC) كل مرحلة من مراحل العملية بدءًا من فتح بالات المواد حتى تفريغ الرقائق. توفر هذه الأنظمة لوحة مراقبة لمتابعة درجات الحرارة وتدفق المياه وأحمال المحركات ومستويات التلوث في الوقت الفعلي. تدعم أنظمة الإنذار وتسجيل البيانات والتحليل التنبؤي الصيانة الوقائية واكتشاف الأعطال مبكرًا. تقلل الأتمتة من احتمالات الخطأ البشري وتحسن اتساق الإنتاج. كما تسمح.integration مع أنظمة التخطيط لموارد المؤسسة (ERP) بإعداد التقارير وتتبع المخزون بسلاسة. تزداد أهمية التحكم المركزي مع ارتفاع سعة الخط وتصبح المراقبة اليدوية غير عملية. تحقق الخطوط عالية السعة المزودة بأتمتة متكاملة إنتاجًا أفضل وساعات عمل أكثر كفاءة وامتثالًا أعلى مع الحاجة إلى عدد أقل من الموظفين.

استراتيجية الصيانة الوقائية وقطع الغيار الاحتياطية

يعتمد الأداء المستقر لخط تدوير البولي إيثيلين تيريفثاليت (PET) على الصيانة الوقائية في الوقت المناسب. بالنسبة لرقائق الألياف، يمكن أن تؤدي التأخيرات أو التلوث البسيط إلى تعطيل الإنتاج. يجب دمج جداول الصيانة في النظام التحكُّمي، مع تذكيرات ومستويات مخزون القطع الاحتياطية وإشعارات الفنيين. اختيار المعدات من مورِّدين ذوي شبكات دعم قوية وتوفر قطع غيار محلية يقلل من وقت التوقف. تساعد المكونات القابلة للتبديل السريع والتصميم الوحدوي في تقليل فترات الصيانة. يجب أن تكون عمليات التزييت وفحص مكونات البلى ومعايرة المستشعرات جزءًا من الإجراءات الروتينية. يضمن خطة صيانة مخصصة ومُنسَّقة مع جداول الورديات تحقيق أقصى إنتاجية، خاصةً في العمليات عالية السعة.

الأسئلة الشائعة

ما هي السعة الملائمة لخط تدوير البولي إيثيلين تيريفثاليت (PET) لإنتاج الألياف؟

يعتمد الاختيار على حجم العرض والطلب في السوق والأهداف المعالجة. بالنسبة للعمليات متوسطة الحجم، قد تكون خط إعادة تدوير PET بسعة 1000–3000 كجم/ساعة كافية، في حين أن المرافق الصناعية الكبيرة التي تستهدف إنتاج ألياف بكميات عالية تحتاج في كثير من الأحيان إلى نظام بسعة 6000 كجم/ساعة. تستفيد الخطوط الأكبر من خفض التكاليف نتيجة توسيع الإنتاج والأتمتة، لكنها تحتاج إلى دعم مناسب من حيث المواد الخام والبنية التحتية.

لماذا تعتبر اللزوجة الداخلية مهمة في عملية تحويل الزجاجة إلى خيوط؟

تشير اللزوجة الداخلية (IV) إلى طول سلسلة البوليمر وتؤثر على سلوك تدفق الانصهار لـ PET أثناء صناعة الخيوط. يضمن الحفاظ على لزوجة داخلية ثابتة خصائص موحدة للخيوط مثل القوة والمرونة وامتصاص الصبغة. يجب أن تقلل خطوط إعادة التدوير من تدهور اللزوجة الداخلية أثناء الغسيل والتجفيف لتلبية معايير إنتاج الألياف.

هل يمكن تخصيص خط إعادة تدوير PET ليناسب ظروف مناطق مختلفة؟

نعم، تعد التخصيص ضرورية لتحقيق الأداء الأمثل. تؤثر عوامل مثل توفر المياه، تكلفة الكهرباء، معدلات الأجور، والمتطلبات التنظيمية على اختيار المعدات والتخطيط لها. تسمح خطوط إعادة تدوير PET القابلة للتعديل والتكوين بتكيّفها مع ظروف محلية متنوعة دون التأثير على جودة الإنتاج.

ما هي المزايا التي تساعد في تقليل تكاليف التشغيل في خط إعادة تدوير PET؟

تشمل المزايا الرئيسية التي تؤدي إلى تقليل التكاليف استخدام محركات كهربائية موفرة للطاقة، وأنظمة لإعادة تدوير المياه، ووحدات لاستعادة الحرارة، والتحكّم الآلي، ونظام تحكم مركزي. كما يسهم التصميم المناسب لقدرة المعالجة وتخطيط الصيانة الوقائية في تقليل توقفات العمل غير المخطط لها وتكاليف العمالة. وعند الجمع بين هذه العناصر، تصبح الخطوط عالية السعة أكثر اقتصادية واستدامة على المدى الطويل.