Doğru PET Şişeden Lif Geri Dönüşüm Hattını Seçmek

Uygun bir tane seçimi sırasında ortaya çıkan karmaşıklıkları anlama Pet geri dönüşüm hattı atık şişelerden yüksek kaliteli elyaf üretmek isteyen üreticiler için gereklidir. Kapasiteleri 1000 kg/saat'ten 6000 kg/saat'e kadar değişen şişe-elyaf üretim hatları, üretim kapasitesine, girdi kirlilik seviyelerine ve son kullanım gereksinimlerine göre uyarlanmalıdır. Uygun şekilde seçilmiş bir PET geri kazanım hattı, üretimin tutarlılığını artırabilir, işletme maliyetlerini düşürebilir ve enerji verimliliğini iyileştirebilir. Geri dönüştürülmüş poliester elyafa olan küresel talep arttıkça, birçok geri dönüştürücü, yüksek verim ve sürdürülebilirlik sağlayan ileri teknolojilere yönelmektedir. Yıkama, kurutma ve ekstrüzyon ekipmanlarının doğru kombinasyonunun seçilmesi, geri kazanım tesisinin uzun vadeli verimliliğini belirler. PET geri kazanım hattındaki her bir aşama, enerji ve su tüketimi kontrol altında tutulurken kalitenin korunmasını sağlamak amacıyla optimize edilmelidir.

Üretim Kapasitesi ve Verimliliğin Değerlendirilmesi

Hattın Kapasitesinin İşletme Hedeflerine Uygunlaştırılması

Şişeden ipliğe uygulamalar için bir PET geri kazanım hattı değerlendirilirken ele alınması gereken ilk faktörlerden biri üretim kapasitesidir. 1000kg/saat kapasiteli bir hat, orta düzeyde hammadde arzına sahip bölgesel bir geri kazanım merkezi için uygun olabilirken, 6000kg/saat kapasiteli bir sistem endüstriyel ölçekli operasyonlar için daha uygundur. Doğru boyutun belirlenmesi, hammadde temini, istenen çıktı hacmi ve projeksiyon yapılan pazar talebine bağlıdır. Yetersiz kapasiteli bir hatta yatırım yapılması büyüme potansiyelini sınırlayabilirken, fazla kapasiteli bir sistem kaynakların verimsiz kullanılmasına yol açabilir. İşlenebilirlik kapasitesi ile operasyonel esneklik arasında denge kurulması kritiktir. İleri düzey PET geri kazanım hatları modüler olarak genişlemeye olanak sağlar; tesisler küçük ünitelerle başlayıp girdi hacimleri arttıkça sistemi genişletebilir. Kapasite kararı ayrıca iplik üretimi ihtiyaçları ile tesisi batch (parti) modunda mı yoksa sürekli modda mı çalıştıracağınız hususlarını da içerir.

İşlem Verimliliği ve Malzeme Akış Tasarımı

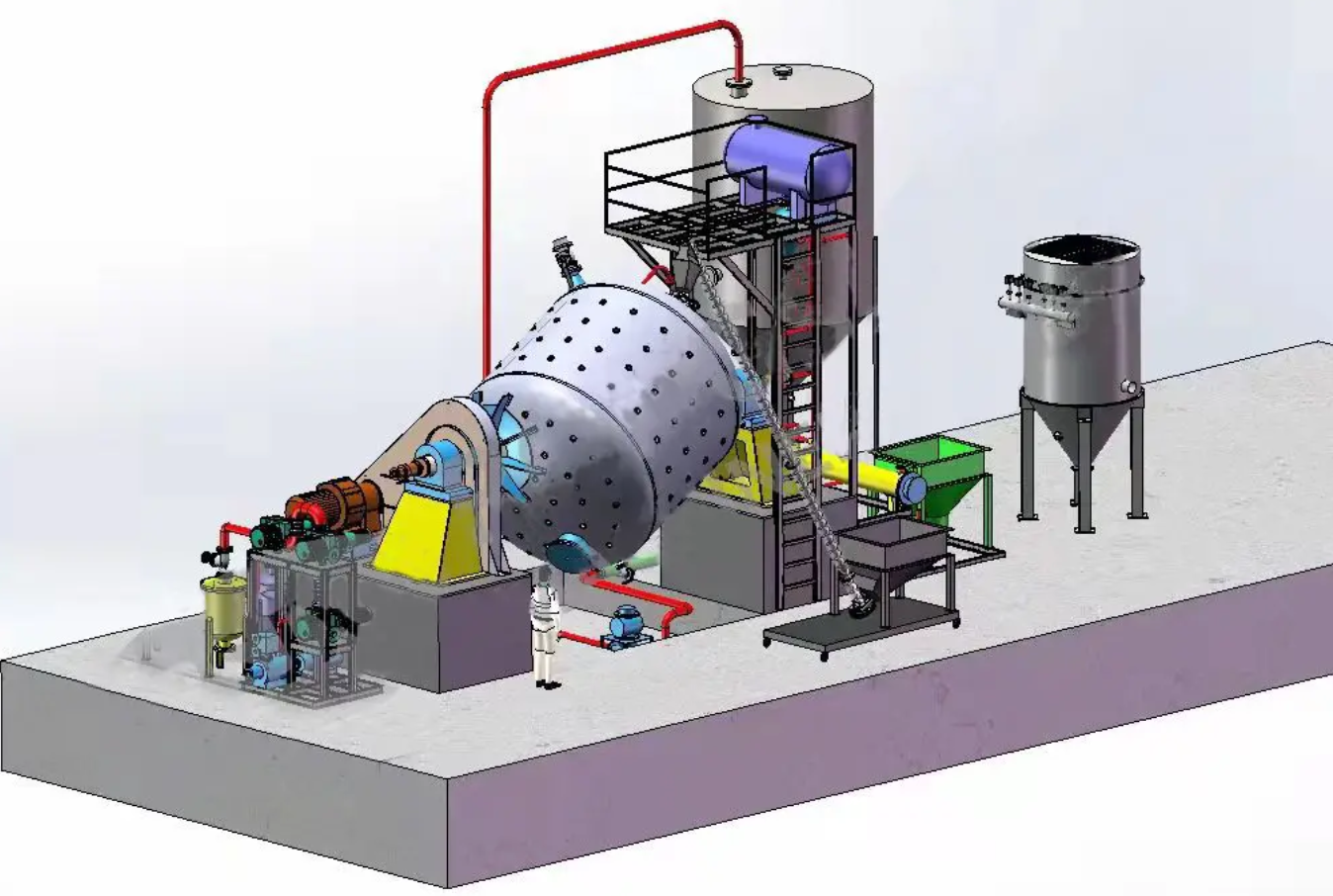

Verimlilik sadece ham kapasite anlamına gelmez; sistemin PET şişeleri elyaflaştırılmış flake haline nasıl etkili işlediğini ifade eder. Etkili malzeme akışı tasarımı, durma süresini ve darboğazları en aza indirgerken hat hızını maksimize eder. PET geri kazanım hattı bileşenleri - örneğin, doğrayıcılar, yüzdürme-batırma tankları ve sıcak yıkayıcılar - belirli bölümlerin aşırı yüklenmesini veya yetersiz kullanılmasını önleyecek şekilde entegre edilmelidir. Değişken hızlı tahrikli konveyörler, seviye sensörleri ve geçici depolama siloları kullanarak malzemenin aşamalar arasında sorunsuz geçişini sağlar. Sürekli verim, homojen elyaf üretimi için hayati öneme sahip olan stabil ekstrüzyon çıktısına yol açar. Geri kazanım hattı birden fazla vardiyayı desteklemek veya sürekli çalışmak üzere tasarlandıysa, akıllı yerleşim planlaması ve tampon depolama seçenekleri göz önünde bulundurulmalıdır. Yüksek hızlı ancak stabil verim sağlayan makinelerin satın alınması, kalite standartlarına fazla iş gücü veya enerji tüketmeden ulaşılmasını sağlar.

Elyaf Üretimi Süreci İçin Şişe Değerlendirmesi

Elyaf Üretimi İçin Temizlik Hassasiyeti

Şişeden elyaf üretimine yönelik süreç, temizlik ve dekontaminasyon konularında sıkı talepler ortaya koyar. Kimyasal saflığa odaklanan gıda sınıfı uygulamaların aksine, elyaf üretimi, pulcukların şeffaflığına, renk tutarlılığına ve mekanik bütünlüğüne vurgu yapar. Bu nedenle bir PET geri kazanım hattı, yalnızca toz ve etiketleri değil, aynı zamanda elyaf ekstrüzyonunu etkileyebilecek yapışkan kalıntıları, kapakları ve çok katmanlı filmleri de uzaklaştırmalıdır. Sıcak kostik yıkama üniteleri, çoklu sürtünme yıkayıcılar ve yüzme-batma ayırma adımları hayati öneme sahiptir. Hattın yüksek sıcaklıkta yıkama tankları ve ayarlanabilir bekleme süreleri ile donatılması, kontaminasyonların tamamen uzaklaştırılmasını sağlar. Satır içi su filtrasyonu, yüksek basınçlı durulama ve pH kontrollü kimyasal dozaj sistemleri de ürün kalitesine katkı sağlar. Temiz pulcuklar, ekstrüzyonla ilgili sorunların azalmasına, daha az durma süresine ve iyileştirilmiş bobinleme hattı performansına yol açar; bu nedenle sağlam bir yıkama süreci kaçınılmazdır.

Intrinsik Viskozite Kontrolü ve Homojenlik

Lif üretimi, sabit özgül viskoziteye (IV) ve tutarlı erime özelliklerine sahip PET yongalarını gerektirir. Yongalar, karıştırılmadan doğrudan lif uygulamalarında kullanılacaksa geri kazanım hattında kristalleştirme ve katı hal polikondenzasyon (SSP) üniteleri yer almalıdır. Yıkama ve kurutma sırasında IV'de meydana gelen bozulma en aza indirgenmelidir; bu durum, hassas sıcaklık kontrolü ve mekanik gerilimin azaltılması ile sağlanır. Vakum veya kızılötesi kurutucular gibi bazı kurutma sistemleri, geleneksel sıcak hava kurutucularına göre IV koruma konusunda daha etkilidir. Sadece mekanik geri kazanım uygulanıyorsa, PET geri kazanım hattı, işlenen yongaların renk ve boyutta homojenliğini koruyacağını garanti altına almalıdır. 4000 kg/h'ın üzerindeki yüksek kapasiteli sistemlerde lif üretimi öncesinde peletleme yapılarak erimenin tekdüzeliliği artırılabilir. Tutarlı denye çıktısı ve lifin çekme dayanımı için IV ve renk tekdüzeliliği hayati öneme sahiptir.

Ekipman Konfigürasyonu ve Özelleştirme Değerlendirmesi

Yüksek Kapasiteli Geri Kazanım Hatlarında Temel Bileşenler

6000kg/saat kapasiteye sahip bir PET geri dönüşüm hattı gibi yüksek kapasiteli bir sistem, büyük miktardaki malzemeyi minimum insan müdahalesiyle işleyebilen özel makinelerden oluşur. Ekipmanlar genellikle balya açıcılar, ön çırçır makineleri, trommel elekler, etiket kaldırıcılar, sıcak yıkama makineleri, sürtünme yıkama makineleri, batma-yüzdürme ayırıcılar, kurutucular ve optik ayırıcıları içerir. Bu bileşenler, tedarikteki değişikliklere rağmen sürekli besleme sağlamak amacıyla genellikle birden fazla akış hattı şeklinde düzenlenir. Yüksek kapasiteli hatlar, ağır hizmet sınıfı yapı, otomatik kontrol sistemleri ve üretim kesintilerini önlemek için kritik ünitelerde yedeklilik gerektirir. Su filtrasyonu, artık atımı ve ısı yönetimi için yedek sistemler, çalışma süresini artırır. Her bir eleman, yukarı ve aşağı akımdaki makinelerle uyum içinde çalışacak şekilde mühendislikle tasarlanmalıdır. Farklı bölgelerde veya mevsimlerde gelen ham madde kalitesindeki değişimlere uyum sağlayabilmek için çalışma parametrelerinde ayarlanabilirlik esnekliği hayati öneme sahiptir.

Yerel Koşullara Uygun Hattın Özelleştirilmesi

Her PET geri dönüştürme hattı aynı olmak zorunda değildir. Yerel altyapı, enerji maliyetleri, suyun uygunluğu ve işgücü ücretleri sistem tasarımını önemli ölçüde etkiler. Yüksek enerji maliyetlerine sahip bölgelerde, enerji verimli motorlar, ısı geri kazanım sistemleri ve güneş enerjili ısıtma seçeneklerinin seçilmesi, uzun vadeli önemli tasarruflar sağlayabilir. Sınırlı suya erişimin olduğu alanlarda, çevresel uygunluğu destekleyen kapalı devre su arıtma ve yeniden kullanım sistemlerinden faydalanılabilir. İşgücü maliyetlerinin yüksek olduğu durumlarda, otomasyon ve uzaktan izleme sayesinde elle yapılan işler azaltılabilir ve süreç daha tutarlı hale getirilebilir. Toz kontrolü, gürültü azaltımı ve ergonomik güvenlik özellikleri, ulusal mevzuata göre zorunlu olabilir. PET geri dönüştürme hattının bu değişkenlere göre özelleştirilmesi, operasyonel sürdürülebilirliği ve mevzuata uygun onayları sağlamaktadır.

Enerji ve Su Yönetim Stratejileri

Yıkama Aşamalarında Su Kullanımının Optimize Edilmesi

Su tüketimi, özellikle şişeden elyaf uygulamaları için büyük hacimler işlenirken her PET geri dönüştürme hattında önemli bir konudur. Karşı akımlı durulama ve yüksek basınçlı düşük debili nozullar gibi su tasarrufu sağlayan yıkama sistemlerinin uygulanması, toplam su tüketimini azaltır. Membran filtrasyon, çözünmüş hava flotasyonu ve pH dengesini sağlayan ileri düzey su arıtma sistemleri ile suyun birden fazla kez yeniden kullanılması sağlanır. Kirli su döngüleri, rekontaminasyonu önlemek için temiz durulama aşamalarından izole edilmelidir. Kapalı devre sistemler sadece kaynakları korumakla kalmaz, aynı zamanda atık su arıtma maliyetlerini de azaltır. Sürdürülebilirlik ve maliyet kontrolü göz önünde bulundurularak, tortu (sedimentasyon) tankları, yağ ayırıcılar ve bakım için kolay erişilebilir filtreler içeren tasarım stratejileri su kullanımının optimize edilmesini sağlar. Yüksek kapasiteli PET geri dönüştürme hatlarının uygulanabilirliğini doğrudan artıran su tüketiminin optimize edilmesi gerekir.

Akıllı Kurutma Çözümleri ile Enerji Yüklerinin Azaltılması

Kurutma, bir PET geri kazanım hattında genellikle en fazla enerji tüketen aşamadır. Geleneksel kurutucular, optimize edilmediğinde işletme maliyetlerini önemli ölçüde artırabilir. Nem azaltmak için IR veya vakum kurutucuların seçilmesi, PET'in bütünlüğünü korurken enerji tüketimini de düşürebilir. Atık ısının bir prosesten diğerine yönlendirilmesini sağlayan ısı geri kazanım üniteleri, net enerji ihtiyacını önemli ölçüde düşürür. Yalıtım, hava akımının optimize edilmesi ve kurutma verimliliğinin gerçek zamanlı izlenmesi enerji tasarrufuna katkı sağlar. Nem seviyelerine göre kurutma yoğunluğunu ayarlayan sensörlerin entegre edilmesi, flake özelliklerine zarar verebilecek aşırı kurutmayı önler. 6000 kg/saat kapasiteli sistemler için enerji verimli kurutma, işletme maliyetlerinin kontrol altında tutulması ve yatırımın geri ödeme süresinin sağlanması açısından özellikle kritik öneme sahiptir.

Otomasyon, İzleme ve Bakım

Merkezi Kontrol Sistemleri ve Sensörler

Modern PET geri dönüşüm hatları, balya açma işleminden flak çıkarmaya kadar olan tüm aşamaları yöneten merkezi PLC'ler ile son derece otomatikleşmiştir. Bu sistemler, sıcaklıkların, su akışının, motor yüklerinin ve kirlilik seviyelerinin gerçek zamanlı olarak izlenebileceği paneller sunmaktadır. Alarm sistemleri, veri kayıtları ve trend analizleri, arızaların önceden tahmin edilmesi ve erken tespiti için destek sağlamaktadır. Otomasyon, insan hatasını azaltır ve üretimdeki tutarlılığı iyileştirir. ERP sistemleri ile entegrasyon sayesinde kesintisiz raporlama ve envanter takibi mümkün olmaktadır. Hat kapasitesi arttıkça ve manuel denetim pratik olmaktan çıktığından merkezi kontrol daha da önem kazanmaktadır. Entegre edilmiş otomasyona sahip yüksek kapasiteli hatlar, daha iyi verim, çalışma süresi ve daha az personelle uygunluk sağlar.

Önleyici Bakım ve Yedek Parça Stratejisi

Bir PET geri dönüştürme hattının tutarlı performansı, zamanında yapılan önleyici bakım ile sağlanır. Lif kalitesindeki flakeler için bile küçük gecikmeler veya kontaminasyon üretimi kesintiye uğratabilir. Bakım programları kontrol sistemine yerleştirilmeli, bu program içinde hatırlatmalar, yedek parçaların stok seviyeleri ve teknisyen uyarıları yer almalıdır. Yerel yedek parça temini ve güçlü destek ağlarına sahip tedarikçilerden alınan ekipmanlar, durma süresini azaltır. Hızlı değiştirilebilir bileşenler ve modüler tasarım, bakım pencerelerinin kısa tutulmasına yardımcı olur. Yağlama, aşınma parçalarının kontrolü ve sensör kalibrasyonu rutin iş akışlarının parçası olmalıdır. Vardiya programlarıyla uyumlu, özel bakım planları özellikle yüksek kapasiteli işlemlerde maksimum verimliliği sağlar.

SSS

Lif üretimi için hangi kapasitede PET geri dönüştürme hattı uygundur?

Seçim, tedarik hacmi, piyasa talebi ve işleme hedeflerine bağlıdır. Orta ölçekli işletmeler için 1000–3000 kg/sa PET geri dönüştürme hattı yeterli olabilirken, yüksek hacimli elyaf üretimi hedefleyen büyük endüstriyel tesisler genellikle 6000 kg/sa kapasiteli sistemlere ihtiyaç duyar. Daha büyük hatlar, ölçek ekonomisinden ve otomasyondan faydalanır ancak uygun hammadde ve altyapı desteği gerektirir.

Elyaf üretimi için şişe prosesinde içsel viskozite neden önemlidir?

İçsel viskozite (IV), polimer zincir uzunluğunu yansıtır ve lif üretimindeki PET'in erime akış davranışını etkiler. IV değerinin tutarlı bir şekilde korunması, lifin mukavemeti, esnekliği ve boyar madde alma kapasitesi gibi özelliklerin birleşik olmasını sağlar. Geri dönüştürme hatları, yıkama ve kurutma sırasında IV bozulmasını en aza indirgeyerek lif üretimi standartlarını karşılamalıdır.

PET geri dönüştürme hattı, farklı bölgesel koşullar için özelleştirilebilir mi?

Evet, optimal performans için özelleştirme hayati öneme sahiptir. Su temini, elektrik maliyeti, işçilik ücretleri ve mevzuata uygunluk gibi faktörler ekipman seçimi ve yerleşim planlamasını etkiler. Modüler ve yapılandırılabilir PET geri dönüştürme hatları, çıktı kalitesini düşürmeden çeşitli yerel koşullara uyum sağlayabilir.

Bir PET geri dönüştürme hattında operasyonel maliyetleri azaltan özellikler nelerdir?

Temel maliyet azaltma özellikleri arasında enerji verimli motorlar, su geri kazanım sistemleri, ısı geri kazanım üniteleri, otomasyon ve merkezi kontrol sistemleri yer alır. Uygun kapasite tasarımı ve önleyici bakım planları da beklenmedik duruşları ve işçilik maliyetlerini en aza indirger. Tüm bu unsurlar bir araya geldiğinde yüksek kapasiteli hatlar uzun vadede daha ekonomik ve sürdürülebilir hale gelir.

İçindekiler

- Doğru PET Şişeden Lif Geri Dönüşüm Hattını Seçmek

- Üretim Kapasitesi ve Verimliliğin Değerlendirilmesi

- Elyaf Üretimi Süreci İçin Şişe Değerlendirmesi

- Ekipman Konfigürasyonu ve Özelleştirme Değerlendirmesi

- Enerji ve Su Yönetim Stratejileri

- Otomasyon, İzleme ve Bakım

-

SSS

- Lif üretimi için hangi kapasitede PET geri dönüştürme hattı uygundur?

- Elyaf üretimi için şişe prosesinde içsel viskozite neden önemlidir?

- PET geri dönüştürme hattı, farklı bölgesel koşullar için özelleştirilebilir mi?

- Bir PET geri dönüştürme hattında operasyonel maliyetleri azaltan özellikler nelerdir?