Como Escolher a Linha Correta de Reciclagem de Garrafas PET para Fibras

Compreendendo as complexidades envolvidas na seleção de uma linha adequada Linha de reciclagem de pet é essencial para fabricantes que desejam produzir fibras de alta qualidade a partir de garrafas descartadas. Com capacidades variando de 1000kg/h a 6000kg/h, as linhas de produção de garrafas para fibras devem ser adaptadas para corresponder à capacidade de processamento, níveis de contaminação da entrada e requisitos do produto final. Uma linha adequada de reciclagem de PET pode melhorar a consistência da produção, reduzir custos operacionais e aumentar a eficiência energética. Com a crescente demanda global por fibra de poliéster reciclada, muitos recicladores estão recorrendo a tecnologias avançadas que garantem alto rendimento e sustentabilidade. A escolha da combinação correta de equipamentos de lavagem, secagem e extrusão pode determinar a viabilidade de longo prazo da unidade de reciclagem. Cada etapa da linha de reciclagem de PET deve ser otimizada para manter a qualidade, ao mesmo tempo em que controla o consumo de energia e água.

Avaliação da Capacidade e Vazão de Produção

Correlacionando a Capacidade da Linha aos Objetivos Operacionais

Ao considerar uma linha de reciclagem de PET para aplicações de garrafa a fibra, um dos primeiros fatores a serem abordados é a capacidade de produção. Uma linha com capacidade de 1000kg/h pode ser adequada para um centro regional de reciclagem com fornecimento moderado, enquanto uma configuração com capacidade de 6000kg/h é mais apropriada para operações em escala industrial. Determinar o tamanho correto depende da disponibilidade de matéria-prima, dos volumes de saída desejados e da demanda de mercado projetada. Investir em uma linha subdimensionada pode limitar o crescimento, enquanto um sistema superdimensionado pode levar a um uso ineficiente de recursos. É fundamental equilibrar a capacidade de processamento com a flexibilidade operacional. Linhas avançadas de reciclagem de PET oferecem escalabilidade modular, permitindo que as plantas comecem com unidades menores e se expandam à medida que os volumes de entrada aumentam. Tomar decisões sobre capacidade também inclui considerar as necessidades de fiação de fibra downstream e se a planta opera em modo contínuo ou por lotes.

Eficiência de Processamento e Design do Fluxo de Material

A eficiência de throughput é mais do que apenas capacidade bruta; trata-se de quão efetivamente o sistema processa garrafas PET em flocos de qualidade para fibras. Um projeto eficiente de fluxo de materiais minimiza a parada e gargalos, ao mesmo tempo que maximiza a velocidade da linha. Os componentes da linha de reciclagem de PET — como trituradores, tanques de flutuação-decantation e lavadores quentes — devem ser integrados para evitar sobrecarregar ou subutilizar seções específicas. O uso de transportadores com acionamentos de velocidade variável, sensores de nível e funis de armazenamento garante uma transição suave do material entre as etapas. Um throughput consistente leva a uma saída estável de extrusão, essencial para produzir fibras uniformes. Se a linha de reciclagem for operar em múltiplos turnos ou continuamente, deve-se considerar um planejamento inteligente do layout e opções de armazenamento intermediário. Investir em maquinário com throughput rápido, porém estável, ajuda a atender aos padrões de qualidade sem demandar mão de obra ou consumo de energia excessivos.

Avaliação dos Requisitos do Processo de Garrafa a Fibra

Precisão na Limpeza para Produção de Fibra

O processo de garrafa para fibra exige rigor quanto à limpeza e descontaminação. Ao contrário das aplicações de grau alimentício, que se concentram na pureza química, a produção de fibras destaca-se pela transparência, consistência de cor e integridade mecânica das aparas. Uma linha de reciclagem de PET deve, portanto, remover não apenas sujeira e etiquetas, mas também resíduos de cola, tampas e filmes multicamadas que possam interferir na extrusão da fibra. Unidades de lavagem com soda cáustica quente, múltiplos lavadores de fricção e etapas de separação por densidade são fundamentais. Projetar a linha com tanques de lavagem de alta temperatura e tempos de permanência ajustáveis garante a eliminação completa de contaminantes. Sistemas de filtragem contínua da água, enxágue de alta pressão e dosagem química com controle de pH também contribuem para a qualidade do produto final. Aparas limpas resultam em menos problemas de extrusão, redução do tempo de inatividade e melhor desempenho na linha de fiação, tornando uma sequência eficaz de lavagem indispensável.

Controle e Homogeneidade da Viscosidade Intrínseca

A filagem de fibras requer flocos de PET com viscosidade intrínseca (IV) estável e características de fusão consistentes. A linha de reciclagem deve incluir unidades de cristalização e policondensação no estado sólido (SSP), caso os flocos sejam utilizados diretamente em aplicações de fibras, sem mistura. A degradação do IV durante a lavagem e secagem deve ser minimizada, o que envolve controle preciso de temperatura e redução do esforço mecânico. Certos sistemas de secagem, como secadores a vácuo ou infravermelho, preservam melhor o IV do que os secadores convencionais a ar quente. Nos casos em que apenas a reciclagem mecânica é realizada, a linha de reciclagem de PET deve garantir que os flocos reprocessados mantenham homogeneidade de cor e tamanho. A pelotização antes da filagem pode melhorar a uniformidade do material fundido, especialmente em sistemas de alta capacidade acima de 4000 kg/h. O IV e a cor uniformes são cruciais para uma saída consistente de denier e resistência à tração das fibras.

Avaliação da Configuração e Personalização dos Equipamentos

Componentes-chave em Linhas de Reciclagem de Alta Capacidade

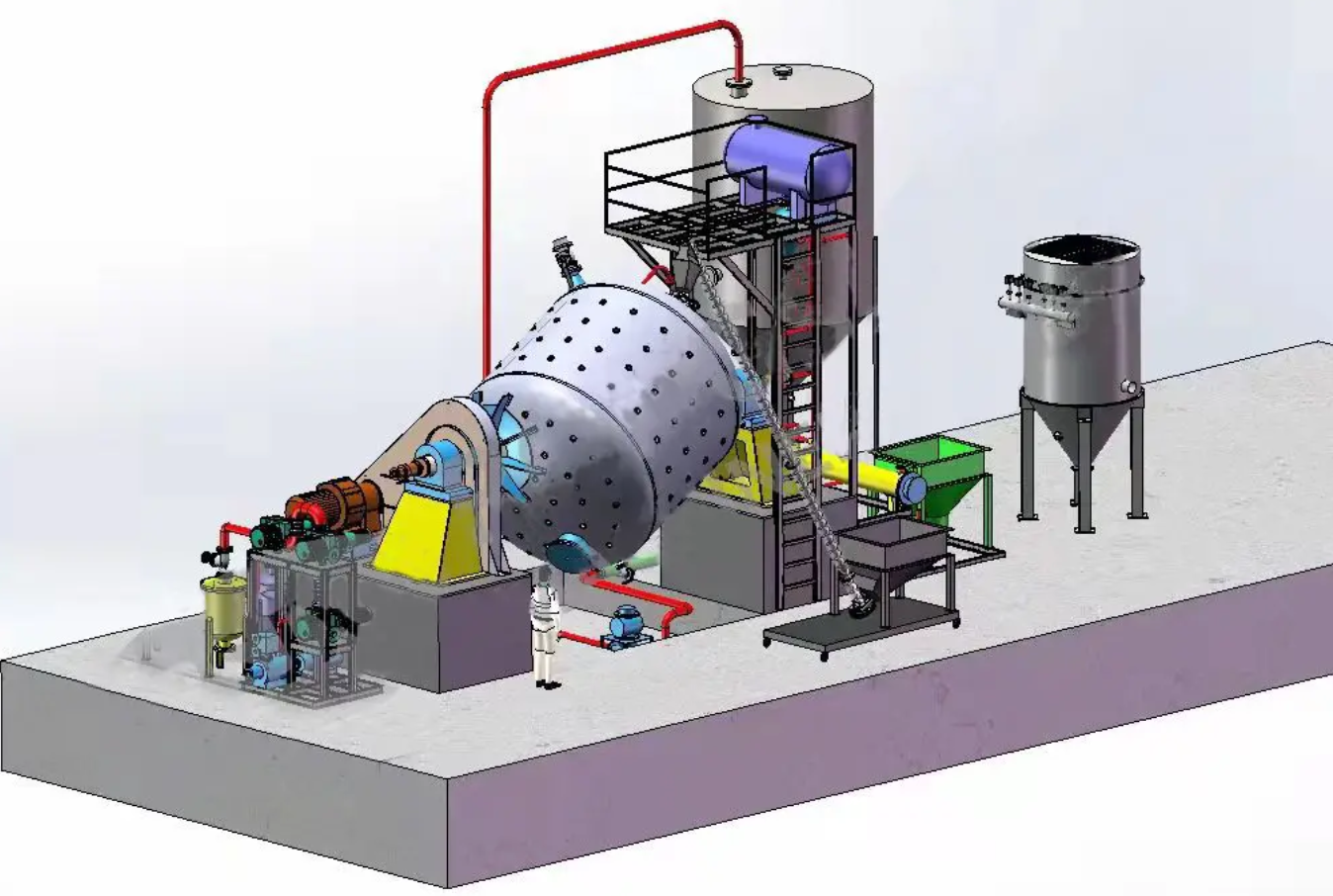

Uma linha de reciclagem de PET de alta capacidade, como uma com capacidade de 6000kg/h, inclui maquinário especializado para lidar com grandes volumes de material com mínima intervenção manual. O equipamento normalmente compreende desenfardadores, pré-trituradores, peneiras rotativas, removedores de etiquetas, lavadores quentes, lavadores de fricção, separadores de afundamento-flutuação, secadores e classificadores ópticos. Esses componentes geralmente são dispostos em múltiplas correntes para garantir uma alimentação consistente, apesar das variações no fornecimento. Linhas de alto desempenho exigem construção robusta, controles automatizados e redundância em unidades críticas para evitar paralisações na produção. Sistemas de backup para filtração de água, remoção de resíduos e gerenciamento de calor aumentam o tempo de operação. Cada elemento deve ser projetado para funcionar harmoniosamente com os equipamentos a montante e a jusante. A flexibilidade para ajustar os parâmetros operacionais é essencial para acomodar as variações na qualidade da matéria-prima em diferentes regiões ou estações do ano.

Personalização de Linhas para Condições Locais

Nem todas as linhas de reciclagem de PET devem ser idênticas. A infraestrutura local, custos energéticos, disponibilidade de água e taxas de mão de obra influenciam significativamente o projeto do sistema. Em regiões com altos custos energéticos, a escolha de motores eficientes em termos energéticos, sistemas de recuperação de calor e opções de aquecimento com assistência solar podem levar a economias substanciais a longo prazo. Áreas com acesso limitado à água podem se beneficiar de sistemas de tratamento e reutilização de água em circuito fechado, que também apoiam a conformidade ambiental. Se os custos com mão de obra forem elevados, automação e monitoramento remoto podem reduzir a intervenção manual e melhorar a consistência. Controle de poeira, redução de ruído e características de segurança ergonômicas podem ser exigidos dependendo das regulamentações nacionais. Personalizar a linha de reciclagem de PET para se adequar a essas variáveis garante sustentabilidade operacional e aprovação regulatória.

Estratégias de Gestão Energética e Hídrica

Otimização do Uso de Água nas Etapas de Lavagem

O consumo de água é uma preocupação importante em qualquer linha de reciclagem de PET, especialmente ao processar grandes volumes para aplicações de garrafa a fibra. A implementação de sistemas de lavagem eficientes no uso da água, como enxágue contracorrente e bicos de alta pressão com baixa vazão, reduz o consumo geral. Configurações avançadas de tratamento de água utilizando filtração por membranas, flotação por ar dissolvido e balanceamento de pH permitem que a água seja reutilizada várias vezes. Circuitos de água suja devem ser isolados das etapas de enxágue limpo para evitar recontaminação. Sistemas de circuito fechado não apenas conservam recursos, mas também reduzem custos de tratamento de efluentes. As estratégias de projeto devem incluir tanques de sedimentação, separadores de óleo e filtros de acesso fácil para manutenção. Com foco em sustentabilidade e controle de custos, a otimização do uso da água aumenta diretamente a viabilidade de linhas de reciclagem de PET de alta capacidade.

Redução de Cargas Energéticas com Soluções Inteligentes de Secagem

A secagem é frequentemente a fase mais intensiva em energia em uma linha de reciclagem de PET. Secadores convencionais podem aumentar significativamente os custos operacionais se não forem otimizados. A escolha de secadores IR ou a vácuo para redução de umidade ajuda a preservar a integridade do PET enquanto reduz o consumo de energia. Unidades de recuperação de calor captam o calor residual de um processo e o utilizam em outro, reduzindo significativamente a demanda líquida de energia. O isolamento térmico, a otimização do fluxo de ar e o monitoramento em tempo real da eficiência da secagem contribuem para economia de energia. A integração de sensores que ajustam a intensidade da secagem com base nos níveis de umidade evita a supersecagem, que pode danificar as propriedades das aparas. Para sistemas de 6000kg/h, a secagem eficiente em termos energéticos é especialmente crítica para manter os custos operacionais sob controle e garantir o retorno sobre investimento.

Automação, Monitoramento e Manutenção

Sistemas Centralizados de Controle e Sensores

Linhas modernas de reciclagem de PET são altamente automatizadas, com CLPs centrais gerenciando cada etapa, desde a abertura das fardas até a descarga do flocado. Esses sistemas oferecem painéis de controle para monitoramento em tempo real de temperaturas, fluxo de água, cargas dos motores e níveis de contaminação. Alarmes, registro de dados e análise de tendências apoiam manutenção preditiva e detecção precoce de falhas. A automação reduz erros humanos e melhora a consistência da produtividade. A integração com sistemas ERP permite relatórios e rastreamento de estoque contínuos. O controle centralizado torna-se mais importante à medida que a capacidade da linha aumenta e a supervisão manual se torna impraticável. Linhas de alta capacidade com automação integrada alcançam melhor produtividade, disponibilidade e conformidade com menor número de pessoal.

Manutenção Preventiva e Estratégia de Peças de Reposição

O desempenho consistente de uma linha de reciclagem de PET depende de manutenção preventiva realizada em tempo hábil. Para flocos de grau têxtil, até mesmo pequenos atrasos ou contaminação podem interromper a produção. Os cronogramas de manutenção devem estar integrados ao sistema de controle, com lembretes, níveis de estoque de peças de reposição e alertas para técnicos. Selecionar equipamentos de fornecedores com redes de suporte sólidas e disponibilidade local de peças de reposição reduz o tempo de inatividade. Componentes de troca rápida e construção modular ajudam a manter curtas as janelas de manutenção. A lubrificação, inspeção das peças de desgaste e calibração dos sensores devem fazer parte dos fluxos de trabalho rotineiros. Um plano dedicado de manutenção alinhado aos horários de turno garante produtividade máxima, especialmente para operações de alta capacidade.

Perguntas Frequentes

Qual capacidade de linha de reciclagem de PET é adequada para produção de fibras?

A escolha depende do volume de fornecimento, demanda de mercado e objetivos de processamento. Para operações médias, uma linha de reciclagem de PET com capacidade de 1000–3000 kg/h pode ser suficiente, enquanto instalações industriais de grande porte que visam alta produção de fibras frequentemente requerem um sistema com capacidade de 6000 kg/h. Linhas maiores se beneficiam da economia de escala e automação, mas precisam de suporte adequado em termos de matéria-prima e infraestrutura.

Por que a viscosidade intrínseca é importante no processo de garrafa para fibra?

A viscosidade intrínseca (IV) reflete o comprimento da cadeia polimérica e afeta o comportamento do fluxo de fusão do PET durante a fiação da fibra. Manter uma IV consistente garante propriedades uniformes da fibra, como resistência, elasticidade e absorção de corante. As linhas de reciclagem devem minimizar a degradação da IV durante a lavagem e secagem para atender aos padrões de produção de fibra.

Uma linha de reciclagem de PET pode ser personalizada para diferentes condições regionais?

Sim, a personalização é fundamental para um desempenho ideal. Fatores como disponibilidade de água, custo da eletricidade, taxas de mão de obra e requisitos regulatórios influenciam a seleção e layout dos equipamentos. Linhas modulares e configuráveis de reciclagem de PET permitem adaptação a diversas condições locais sem comprometer a qualidade da produção.

Quais características ajudam a reduzir os custos operacionais em uma linha de reciclagem de PET?

Características importantes para economia de custos incluem motores com eficiência energética, sistemas de reaproveitamento de água, unidades de recuperação de calor, automação e controle centralizado. Um projeto adequado de capacidade e planos de manutenção preventiva também minimizam paradas não planejadas e custos com mão de obra. Esses elementos combinados tornam as linhas de alta capacidade mais econômicas e sustentáveis a longo prazo.

Sumário

- Como Escolher a Linha Correta de Reciclagem de Garrafas PET para Fibras

- Avaliação da Capacidade e Vazão de Produção

- Avaliação dos Requisitos do Processo de Garrafa a Fibra

- Avaliação da Configuração e Personalização dos Equipamentos

- Estratégias de Gestão Energética e Hídrica

- Automação, Monitoramento e Manutenção

-

Perguntas Frequentes

- Qual capacidade de linha de reciclagem de PET é adequada para produção de fibras?

- Por que a viscosidade intrínseca é importante no processo de garrafa para fibra?

- Uma linha de reciclagem de PET pode ser personalizada para diferentes condições regionais?

- Quais características ajudam a reduzir os custos operacionais em uma linha de reciclagem de PET?