Choisir la bonne ligne de recyclage de bouteilles PET en fibres

Comprendre les complexités liées à la sélection d'une ligne adaptée Ligne de recyclage du PET est essentielle pour les fabricants souhaitant produire des fibres de haute qualité à partir de bouteilles usagées. Avec des capacités allant de 1000 kg/h à 6000 kg/h, les lignes de production de bouteilles en fibres doivent être adaptées pour correspondre au débit, au niveau de contamination des entrées et aux exigences d'utilisation finale. Une ligne de recyclage PET correctement choisie peut améliorer la régularité de la production, réduire les coûts opérationnels et accroître l'efficacité énergétique. Face à la demande mondiale croissante de fibres polyester recyclées, nombreux sont les recycleurs à se tourner vers des technologies avancées garantissant un haut rendement et une durabilité accrue. Le choix judicieux d'équipements de lavage, de séchage et d'extrusion peut déterminer la viabilité à long terme de l'usine de recyclage. Chaque étape de la ligne de recyclage PET devrait être optimisée pour maintenir la qualité tout en contrôlant la consommation d'énergie et d'eau.

Évaluation de la capacité de production et du débit

Adaptation de la capacité de la ligne aux objectifs opérationnels

Lorsque l'on envisage une ligne de recyclage de PET pour des applications de bouteille à fibre, l'un des premiers facteurs à prendre en compte est la capacité de production. Une ligne d'une capacité de 1000 kg/h peut convenir à un centre de recyclage régional disposant d'un approvisionnement modéré, tandis qu'une installation d'une capacité de 6000 kg/h est plus adaptée à des opérations à l'échelle industrielle. Le choix de la taille appropriée dépend de la disponibilité de la matière première, des volumes de production souhaités et de la demande prévue sur le marché. Investir dans une ligne sous-équipée peut limiter la croissance, alors qu'un système surdimensionné pourrait entraîner une utilisation inefficace des ressources. Il est essentiel d'équilibrer la capacité de traitement avec la flexibilité opérationnelle. Les lignes avancées de recyclage du PET offrent une évolutivité modulaire, permettant aux usines de démarrer avec des unités plus petites et de s'étendre à mesure que les volumes d'entrée augmentent. La prise de décision concernant la capacité inclut également la prise en compte des besoins en filature des fibres en aval ainsi que du mode de fonctionnement de l'usine, par lots ou en continu.

Efficacité du débit et conception du flux de matière

L'efficacité du débit ne se limite pas à la seule capacité brute ; elle réside dans l'efficacité avec laquelle le système transforme les bouteilles PET en paillettes de qualité fibrante. Une conception optimisée du flux de matière réduit les temps d'arrêt et les goulots d'étranglement tout en maximisant la vitesse de la ligne. Les composants de la ligne de recyclage PET — comme les broyeurs, les cuves de tri par densité et les laveurs chauds — doivent être intégrés de manière à éviter la surcharge ou l'utilisation insuffisante de certaines sections. L'utilisation de convoyeurs équipés de variateurs de vitesse, de capteurs de niveau et de trémies tampon permet un transfert fluide du matériau entre les différentes étapes. Un débit constant conduit à une extrusion stable, ce qui est essentiel pour produire une fibre uniforme. Si la ligne de recyclage doit fonctionner sur plusieurs équipes ou de manière continue, une planification intelligente de l'agencement et des options de stockage intermédiaire doivent être envisagées. Investir dans des machines à haut débit mais stables permet d'atteindre les normes de qualité sans consommer excessivement de main-d'œuvre ni d'énergie.

Évaluation des exigences du processus de transformation de bouteilles en fibre

Précision du nettoyage pour la production de fibre

Le processus de transformation du bouteille en fibre impose des exigences strictes en matière de propreté et de décontamination. Contrairement aux applications alimentaires qui mettent l'accent sur la pureté chimique, la production de fibres met l'accent sur la clarté, la régularité de la couleur et l'intégrité mécanique des paillettes. Une ligne de recyclage de PET doit donc éliminer non seulement la saleté et les étiquettes, mais aussi les résidus de colle, les bouchons et les films multicouches qui pourraient perturber l'extrusion des fibres. Les unités de lavage à soude caustique chaude, les nombreux laveurs à friction, ainsi que les étapes de séparation par flottation sont des éléments essentiels. Concevoir la ligne de manière à inclure des réservoirs de lavage à haute température avec des temps de séjour réglables permet de garantir l'élimination complète des contaminants. La filtration continue de l'eau, le rinçage à haute pression et les systèmes de dosage chimique avec contrôle du pH contribuent également à la qualité du produit final. Des paillettes propres entraînent moins de problèmes d'extrusion, une réduction des temps d'arrêt et des performances améliorées sur la ligne de filature, rendant ainsi une séquence de lavage solide indispensable.

Contrôle et homogénéité de la viscosité intrinsèque

Le filage des fibres exige des paillettes de PET dont la viscosité intrinsèque (IV) est stable et les caractéristiques de fusion constantes. La ligne de recyclage doit inclure des unités de cristallisation et de polycondensation à l'état solide (SSP) si les paillettes doivent être utilisées directement dans des applications textiles, sans mélange. La dégradation de l'IV pendant le lavage et le séchage doit être minimisée, ce qui implique un contrôle précis de la température et une réduction des contraintes mécaniques. Certains systèmes de séchage, comme les sécheurs à vide ou à infrarouge, préservent mieux l'IV que les sécheurs classiques à air chaud. Lorsque seul le recyclage mécanique est effectué, la ligne de recyclage du PET doit garantir que les paillettes retraitées conservent une homogénéité de couleur et de taille. La granulation avant le filage des fibres peut améliorer l'uniformité de la fusion, en particulier pour les systèmes haute capacité supérieurs à 4000 kg/h. Une IV et une couleur uniformes sont essentielles pour obtenir un titrage constant ainsi qu'une bonne résistance mécanique des fibres.

Évaluation de la configuration et personnalisation des équipements

Composants clés des lignes de recyclage haute capacité

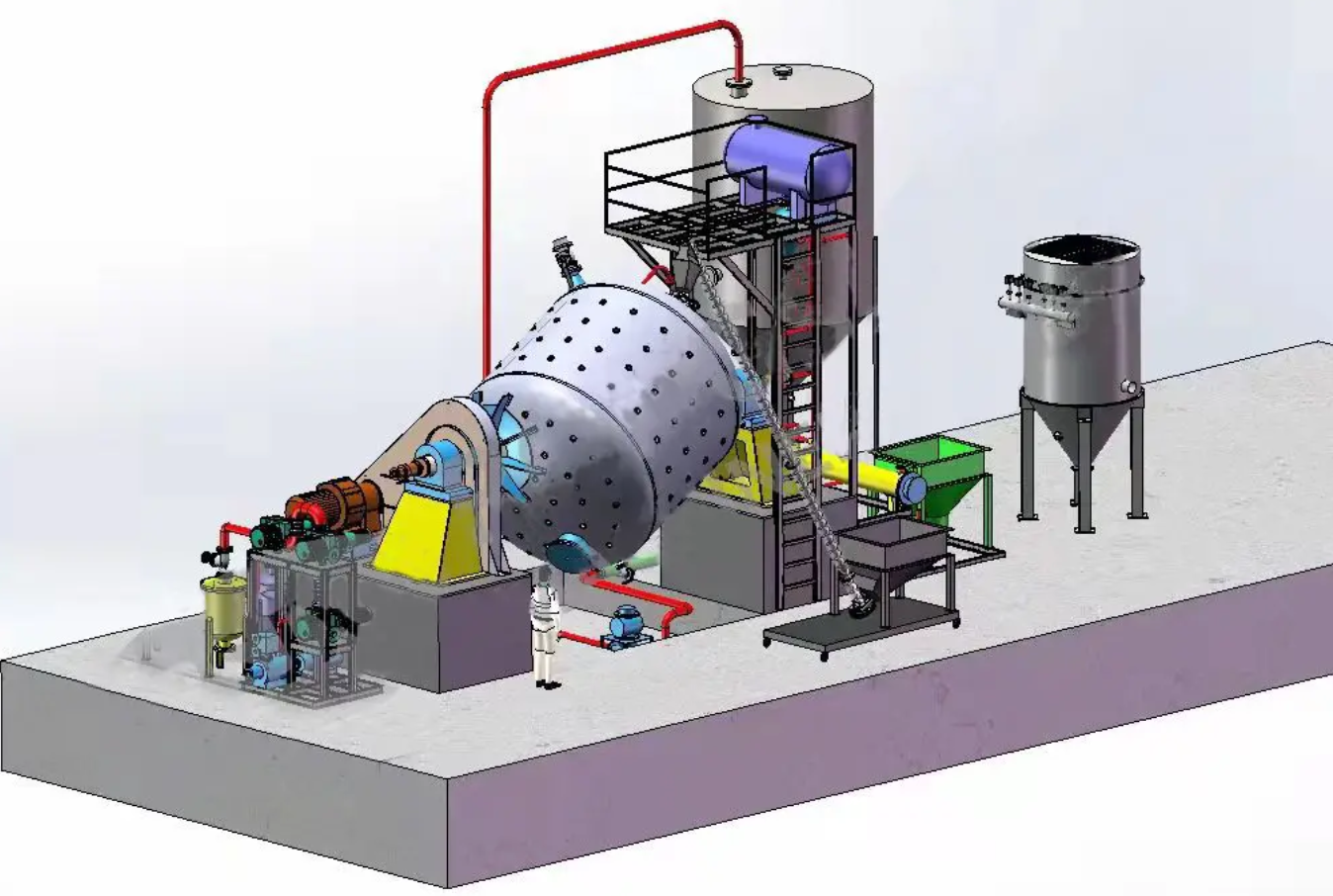

Une ligne de recyclage PET de haute capacité, comme une ligne d'une capacité de 6000 kg/h, comprend des machines spécialisées conçues pour traiter de grands volumes de matières avec un minimum d'intervention manuelle. L'équipement comprend généralement des déballonneuses, des prébroyeurs, des tamis à tambour, des enleveurs d'étiquettes, des laveurs chauds, des laveurs à friction, des séparateurs par densité (sink-float), des sécheurs et des trieuses optiques. Ces composants sont souvent organisés en plusieurs flux afin d'assurer une alimentation constante malgré les variations d'approvisionnement. Les lignes à haut débit exigent une construction robuste, des commandes automatisées et une redondance dans les unités critiques afin d'éviter les arrêts de production. Des systèmes de secours pour la filtration de l'eau, l'évacuation des résidus et la gestion de la chaleur améliorent la disponibilité. Chaque élément doit être conçu pour fonctionner harmonieusement avec les machines en amont et en aval. La flexibilité dans l'ajustement des paramètres de fonctionnement est essentielle pour s'adapter aux variations de qualité des matières premières selon les régions ou les saisons.

Adaptation des lignes aux conditions locales

Toutes les lignes de recyclage du PET ne devraient pas être identiques. L'infrastructure locale, les coûts énergétiques, la disponibilité de l'eau et les taux de main-d'œuvre influencent fortement la conception du système. Dans les régions où les coûts énergétiques sont élevés, le choix de moteurs économes en énergie, de systèmes de récupération de chaleur et d'options de chauffage assisté par l'énergie solaire peut entraîner des économies importantes à long terme. Les zones disposant d'un accès limité à l'eau peuvent bénéficier de systèmes de traitement et de réutilisation de l'eau en circuit fermé, qui contribuent également à respecter les normes environnementales. Lorsque les coûts de main-d'œuvre sont élevés, l'automatisation et la surveillance à distance peuvent réduire l'intervention manuelle et améliorer la régularité du processus. Des mesures de contrôle des poussières, de réduction du bruit et des caractéristiques de sécurité ergonomiques peuvent être requises, selon la réglementation nationale. Adapter la ligne de recyclage du PET à ces paramètres permet d'assurer la durabilité des opérations ainsi que l'approbation réglementaire.

Stratégies de gestion de l'énergie et de l'eau

Optimisation de l'utilisation de l'eau dans les étapes de lavage

La consommation d'eau est un enjeu majeur dans toute ligne de recyclage de PET, particulièrement lors du traitement de grands volumes destinés à des applications de type bouteille vers fibre. La mise en œuvre de systèmes de lavage économes en eau, tels que le rinçage à contre-courant et les buses haute pression à faible débit, permet de réduire la consommation globale. Des installations avancées de traitement de l'eau utilisant la filtration par membranes, la flottation par air dissous et l'équilibrage du pH rendent possible la réutilisation de l'eau à plusieurs reprises. Les circuits d'eau sale doivent être isolés des étapes de rinçage propre afin d'éviter toute recontamination. Les systèmes à boucle fermée permettent non seulement d'économiser des ressources, mais aussi de réduire les coûts de traitement des eaux usées. Les stratégies de conception doivent inclure des bassins de décantation, des séparateurs d'huile et des filtres accessibles facilement pour l'entretien. En tenant compte de la durabilité et du contrôle des coûts, l'optimisation de l'utilisation de l'eau améliore directement la faisabilité des lignes de recyclage PET à haute capacité.

Réduction des charges énergétiques grâce à des solutions de séchage intelligentes

Le séchage est souvent la phase la plus énergivore dans une ligne de recyclage de PET. Les sécheurs classiques peuvent augmenter considérablement les coûts opérationnels s'ils ne sont pas optimisés. Le choix de sécheurs à infrarouges (IR) ou à vide pour la réduction de l'humidité permet de préserver l'intégrité du PET tout en réduisant la consommation électrique. Les unités de récupération de chaleur captent la chaleur perdue provenant d'un processus et la réutilisent dans un autre, diminuant ainsi significativement la demande nette d'énergie. L'isolation thermique, l'optimisation du débit d'air et la surveillance en temps réel de l'efficacité du séchage contribuent toutes à des économies d'énergie. L'intégration de capteurs ajustant l'intensité du séchage en fonction des niveaux d'humidité empêche le sur-séchage, qui peut endommager les propriétés des paillettes. Pour les systèmes de 6000 kg/h, un séchage écoénergétique est particulièrement critique pour maintenir les coûts d'exploitation maîtrisables et garantir un retour sur investissement.

Automatisation, Surveillance et Maintenance

Systèmes de Contrôle Centralisés et Capteurs

Les lignes modernes de recyclage du PET sont hautement automatisées, avec des automates programmables (PLC) gérant chaque étape, de l'ouverture des balles jusqu'à l'évacuation des flocons. Ces systèmes offrent des tableaux de bord permettant de surveiller en temps réel les températures, le débit de l'eau, les charges moteur et les niveaux de contamination. Les systèmes d'alarme, l'enregistrement des données et l'analyse des tendances facilitent la maintenance prédictive et la détection précoce des pannes. L'automatisation réduit les erreurs humaines et améliore la régularité du débit. L'intégration avec les systèmes ERP permet un reporting fluide et un suivi des stocks efficace. La commande centralisée devient d'autant plus importante que la capacité de ligne augmente et que la surveillance manuelle devient difficile. Les lignes à haute capacité équipées d'une automatisation intégrée permettent d'atteindre de meilleurs rendements, une disponibilité accrue et une conformité optimale avec un personnel réduit.

Maintenance Préventive et Stratégie de Pièces de Rechange

La performance constante d'une ligne de recyclage de PET dépend d'une maintenance préventive effectuée à temps. Même de petits retards ou contaminations peuvent perturber la production de flocons de qualité textile. Les plannings de maintenance devraient être intégrés au système de contrôle, avec des rappels, le niveau de stock des pièces de rechange et des alertes pour les techniciens. Le choix d'équipements provenant de fournisseurs disposant d'un réseau de support solide et proposant des pièces détachées locales réduit les temps d'arrêt. Des composants interchangeables rapidement et une construction modulaire permettent de limiter la durée des interventions. La lubrification, l'inspection des pièces usées et l'étalonnage des capteurs doivent faire partie des procédures habituelles. Un plan de maintenance dédié, aligné sur les plannings de travail par équipes, garantit une productivité maximale, en particulier pour les opérations à haute capacité.

FAQ

Quelle capacité d'une ligne de recyclage PET convient à la production de fibres ?

Le choix dépend du volume d'approvisionnement, de la demande sur le marché et des objectifs de traitement. Pour des opérations de taille moyenne, une ligne de recyclage PET de 1000 à 3000 kg/h peut être suffisante, alors que les grands sites industriels visant une production élevée de fibres nécessitent souvent un système d'une capacité de 6000 kg/h. Les lignes plus grandes bénéficient d'économies d'échelle et d'une automatisation accrue, mais requièrent un approvisionnement et une infrastructure adaptés.

Pourquoi la viscosité intrinsèque est-elle importante dans le processus de transformation de bouteilles en fibres ?

La viscosité intrinsèque (IV) reflète la longueur des chaînes polymériques et influence le comportement à l'écoulement lors du filage du PET. Une IV constante garantit des propriétés uniformes des fibres telles que la résistance, l'élasticité et l'affinité pour les colorants. Les lignes de recyclage doivent minimiser la dégradation de l'IV pendant le lavage et le séchage afin de respecter les normes de production de fibres.

Une ligne de recyclage PET peut-elle être adaptée aux conditions spécifiques de différentes régions ?

Oui, la personnalisation est essentielle pour des performances optimales. Des facteurs tels que la disponibilité de l'eau, le coût de l'électricité, les taux de main-d'œuvre et les exigences réglementaires influencent le choix et l'agencement des équipements. Les lignes de recyclage de PET modulaires et configurables permettent de s'adapter à diverses conditions locales sans compromettre la qualité de la production.

Quelles caractéristiques permettent de réduire les coûts d'exploitation dans une ligne de recyclage PET ?

Les principales caractéristiques permettant d'économiser des coûts incluent des moteurs économes en énergie, des systèmes de recyclage de l'eau, des unités de récupération de chaleur, l'automatisation et un contrôle centralisé. Une conception adaptée au débit et des plans de maintenance préventive contribuent également à réduire les temps d'arrêt imprévus ainsi que les coûts liés à la main-d'œuvre. En combinant ces éléments, les lignes à haute capacité deviennent plus économiques et durables à long terme.

Table des Matières

- Choisir la bonne ligne de recyclage de bouteilles PET en fibres

- Évaluation de la capacité de production et du débit

- Évaluation des exigences du processus de transformation de bouteilles en fibre

- Évaluation de la configuration et personnalisation des équipements

- Stratégies de gestion de l'énergie et de l'eau

- Automatisation, Surveillance et Maintenance

-

FAQ

- Quelle capacité d'une ligne de recyclage PET convient à la production de fibres ?

- Pourquoi la viscosité intrinsèque est-elle importante dans le processus de transformation de bouteilles en fibres ?

- Une ligne de recyclage PET peut-elle être adaptée aux conditions spécifiques de différentes régions ?

- Quelles caractéristiques permettent de réduire les coûts d'exploitation dans une ligne de recyclage PET ?