सही PET बोतल से फाइबर रीसाइकलिंग लाइन चुनना

उपयुक्त चुनाव में शामिल जटिलताओं की व्याख्या पीट पुनर्जीवन लाइन कचरा बोतलों से उच्च गुणवत्ता वाला फाइबर उत्पादित करने के उद्देश्य से निर्माताओं के लिए आवश्यक है। 1000 किग्रा/घंटा से लेकर 6000 किग्रा/घंटा तक की क्षमता के साथ, बोतल से फाइबर उत्पादन लाइनों को उत्पादन क्षमता, निविष्टि दूषण के स्तर और अंतिम उपयोग आवश्यकताओं के अनुरूप अनुकूलित किया जाना चाहिए। उचित ढंग से चुनी गई पीईटी रीसाइक्लिंग लाइन उत्पादन स्थिरता में सुधार कर सकती है, परिचालन लागत को कम कर सकती है और ऊर्जा दक्षता में सुधार कर सकती है। पुनः उपयोग किए गए पॉलिएस्टर फाइबर की बढ़ती वैश्विक मांग के साथ, कई पुनर्नवीनीकरणकर्ता उन्नत तकनीकों का सहारा ले रहे हैं जो उच्च उपज और स्थायित्व सुनिश्चित करती हैं। धोने, सुखाने और एक्सट्रूज़न उपकरणों का सही संयोजन चुनना पुनर्नवीनीकरण संयंत्र की दीर्घकालिक स्थायिता निर्धारित कर सकता है। पीईटी पुनर्नवीनीकरण लाइन के प्रत्येक चरण को ऊर्जा और जल उपभोग को नियंत्रित रखते हुए गुणवत्ता बनाए रखने के लिए अनुकूलित किया जाना चाहिए।

उत्पादन क्षमता और उत्पादन का आकलन

संचालन लक्ष्यों के अनुरूप लाइन क्षमता का मिलान

जब बोतल से फाइबर एप्लिकेशन के लिए पीईटी रीसायकलिंग लाइन पर विचार करते हैं, तो सबसे पहले उत्पादन क्षमता का मुद्दा सामने आता है। 1000 किग्रा/घंटा की क्षमता वाली लाइन एक क्षेत्रीय पुन:चक्रण केंद्र के लिए उपयुक्त हो सकती है जहां माध्यमिक आपूर्ति उपलब्ध हो, जबकि 6000 किग्रा/घंटा की क्षमता वाली स्थापना औद्योगिक स्तर के संचालन के लिए अधिक उपयुक्त होगी। सही आकार का निर्धारण करना कच्चे माल की उपलब्धता, वांछित उत्पादन मात्रा और बाजार मांग के अनुमान पर निर्भर करता है। छोटी क्षमता वाली लाइन में निवेश करने से विकास सीमित हो सकता है, जबकि बड़ी क्षमता वाली प्रणाली संसाधनों के अक्षम उपयोग का कारण बन सकती है। थ्रूपुट क्षमता और संचालन लचीलेपन के बीच संतुलन बनाए रखना महत्वपूर्ण है। उन्नत पीईटी रीसायकलिंग लाइनें मॉड्यूलर स्केलेबिलिटी की पेशकश करती हैं, जिससे संयंत्र छोटी इकाइयों के साथ शुरू हो सकते हैं और जैसे-जैसे आगत मात्रा में वृद्धि होती है, वैसे-वैसे विस्तार किया जा सकता है। क्षमता निर्णय लेते समय डाउनस्ट्रीम फाइबर स्पिनिंग की आवश्यकताओं पर भी विचार करना शामिल है और यह भी कि संयंत्र बैच या निरंतर मोड में संचालित हो रहा है या नहीं।

थ्रूपुट दक्षता और सामग्री प्रवाह डिज़ाइन

उत्पादन दक्षता केवल कच्ची क्षमता के बारे में नहीं है; यह इस बात पर निर्भर करता है कि प्रणाली पीईटी की बोतलों को फाइबर-ग्रेड फ्लेक्स में कितनी प्रभावी तरीके से परिवर्तित करती है। कार्यक्षम सामग्री प्रवाह डिज़ाइन बंद होने के समय और बोतलों के निचले भाग को कम करता है जबकि लाइन की गति को अधिकतम करता है। पीईटी रीसायक्लिंग लाइन के घटक—जैसे श्रेडर, फ्लोट-सिंक टैंक, और हॉट वॉशर—को ओवरलोडिंग या किसी विशेष खंड के अपर्याप्त उपयोग से बचने के लिए एकीकृत किया जाना चाहिए। वैरिएबल स्पीड ड्राइव, स्तर सेंसर और सर्ज हॉपर के साथ कन्वेयर का उपयोग चरणों के बीच सामग्री के सुचारु संक्रमण को सुनिश्चित करता है। निरंतर उत्पादन से स्थिर एक्सट्रूज़न आउटपुट प्राप्त होता है, जो समान फाइबर के उत्पादन में महत्वपूर्ण है। यदि रीसायक्लिंग लाइन कई पालियों का समर्थन करने या लगातार संचालित करने के लिए है, तो स्मार्ट लेआउट योजना और बफर संग्रहण विकल्पों पर विचार करना चाहिए। उच्च गति लेकिन स्थिर उत्पादन मशीनरी में निवेश गुणवत्ता मानकों को पूरा करने में मदद करता है बिना अत्यधिक श्रम या ऊर्जा खपत के।

बोतल से फाइबर प्रक्रिया आवश्यकताओं का आकलन

फाइबर उत्पादन के लिए सटीक सफाई

बोतल से फाइबर प्रक्रिया में सफाई और दूषित पदार्थों को हटाने की सख्त मांग होती है। भोजन-ग्रेड अनुप्रयोगों के विपरीत, जो रासायनिक शुद्धता पर केंद्रित होते हैं, फाइबर उत्पादन में फ्लेक्स की स्पष्टता, रंग स्थिरता और यांत्रिक अखंडता पर जोर दिया जाता है। इसलिए, पीईटी रीसाइक्लिंग लाइन को केवल गंदगी और लेबल ही नहीं, बल्कि गोंद के अवशेषों, ढक्कन और बहुस्तरीय फिल्मों को भी हटाना चाहिए, जो फाइबर एक्सट्रूज़न में हस्तक्षेप कर सकते हैं। गर्म कॉस्टिक धोने वाली इकाइयाँ, कई घर्षण धोने वाले, और सिंक-फ्लोट अलगाव चरण महत्वपूर्ण हैं। लाइन को उच्च-तापमान वाले धोने वाले टैंकों को शामिल करने के लिए डिज़ाइन करना, जिनमें निर्धारित निवास समय समायोज्य हों, यह सुनिश्चित करता है कि प्रदूषक पूरी तरह से समाप्त हो जाएं। ऑनलाइन जल निस्पंदन, उच्च-दाब धुलाई और पीएच-नियंत्रित रासायनिक मात्रा डोज़िंग प्रणाली भी उत्पादन गुणवत्ता में योगदान करती हैं। साफ फ्लेक्स से एक्सट्रूज़न समस्याएं कम होती हैं, बंद होने का समय कम होता है और स्पिनिंग लाइन के प्रदर्शन में सुधार होता है, जिससे धोने की एक मजबूत अनुक्रम अनिवार्य बन जाता है।

अंतर्निहित श्यानता नियंत्रण और समांगता

फाइबर स्पिनिंग के लिए स्थिर अंतर्निहित चिपचिपापन (IV) और सुसंगत पिघलने की विशेषताओं वाले PET फ्लेक्स की आवश्यकता होती है। यदि फ्लेक्स का उपयोग बिना मिश्रण के फाइबर एप्लीकेशन में किया जाना है, तो रीसाइक्लिंग लाइन में क्रिस्टलीकरण और सॉलिड-स्टेट पॉलीकंडेंसेशन (SSP) इकाइयां शामिल होनी चाहिए। धोने और सुखाने के दौरान IV क्षरण को न्यूनतम किया जाना चाहिए, जिसमें सटीक तापमान नियंत्रण और कम यांत्रिक तनाव शामिल है। कुछ सुखाने की प्रणालियां, जैसे वैक्यूम या इन्फ्रारेड ड्रायर्स, पारंपरिक हॉट एयर ड्रायर्स की तुलना में IV को बेहतर तरीके से संरक्षित करती हैं। उन मामलों में जहां केवल मैकेनिकल रीसाइक्लिंग की जाती है, PET रीसाइक्लिंग लाइन को यह सुनिश्चित करना चाहिए कि पुनः प्रक्रमित फ्लेक्स रंग और आकार में समांगता बनाए रखते हैं। फाइबर स्पिनिंग से पहले पेलेटाइज़िंग करने से पिघलने की एकरूपता में सुधार हो सकता है, विशेष रूप से 4000 किग्रा/घंटा से अधिक क्षमता वाली प्रणालियों के लिए। सुसंगत डेनियर उत्पादन और फाइबर की तन्य शक्ति के लिए समान IV और रंग महत्वपूर्ण हैं।

उपकरण विन्यास और अनुकूलन का मूल्यांकन

उच्च क्षमता वाली रीसाइक्लिंग लाइनों में मुख्य घटक

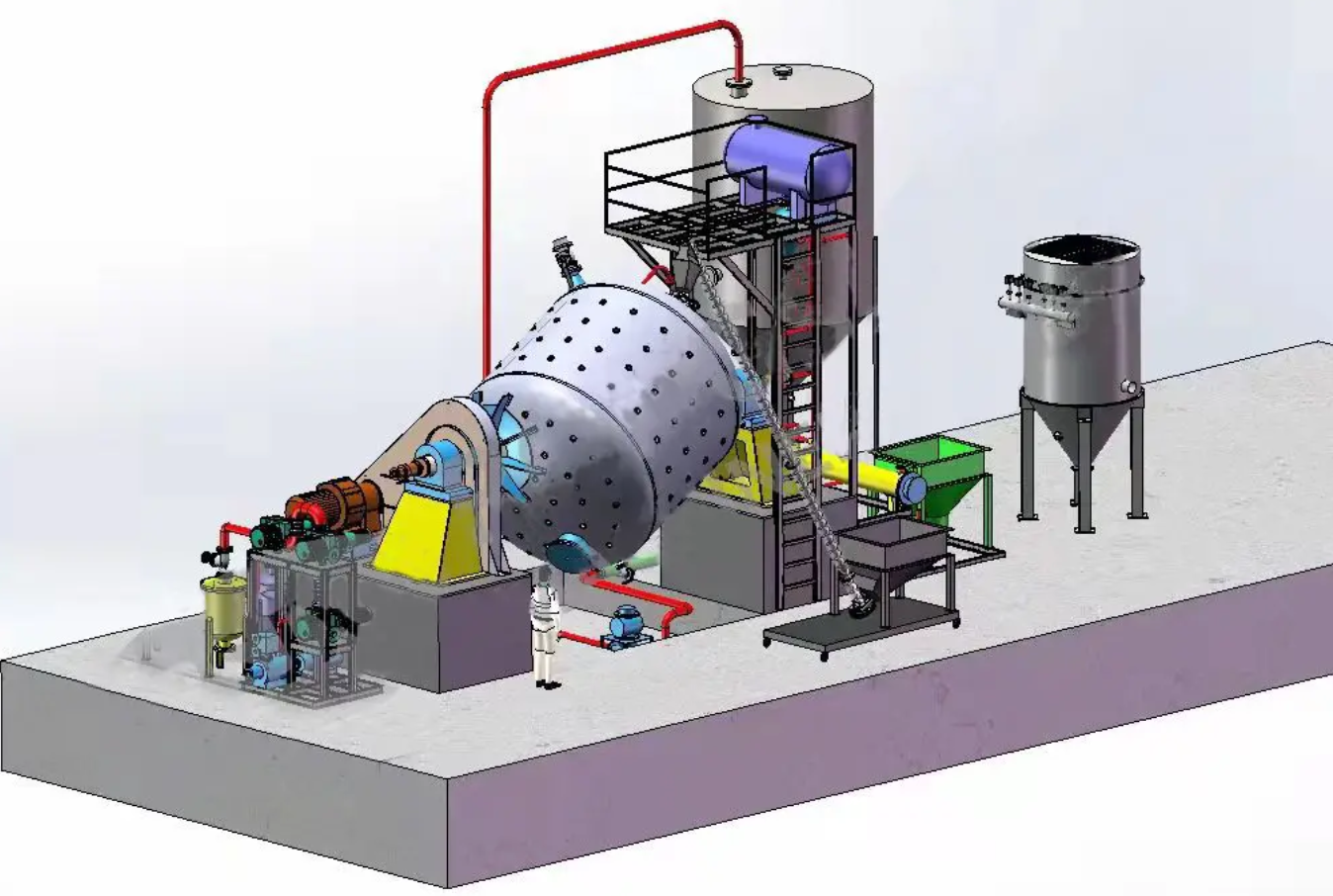

एक उच्च-क्षमता वाली पीईटी रीसाइक्लिंग लाइन, जैसे कि 6000 किग्रा/घंटा की दर वाली, बड़ी सामग्री मात्रा को न्यूनतम मानव हस्तक्षेप के साथ संभालने के लिए विशेष मशीनरी से लैस होती है। उपकरणों में आमतौर पर डी-बेलर्स, प्री-श्रेडर्स, ट्रोमेल स्क्रीन, लेबल रिमूवर्स, हॉट वॉशर्स, घर्षण वॉशर्स, सिंक-फ्लोट सेपरेटर्स, ड्रायर्स और ऑप्टिकल सॉर्टर्स शामिल होते हैं। आपूर्ति में भिन्नता के बावजूद भी निरंतर आपूर्ति सुनिश्चित करने के लिए इन घटकों की व्यवस्था अक्सर कई स्ट्रीम्स में की जाती है। उच्च-उत्पादकता वाली लाइनों में भारी ढांचा, स्वचालित नियंत्रण और महत्वपूर्ण इकाइयों में अतिरेक (रेडंडेंसी) की आवश्यकता होती है ताकि उत्पादन बंद होने से बचा जा सके। जल निस्पंदन, अवशेष हटाने और ऊष्मा प्रबंधन के लिए बैकअप प्रणालियां उपलब्धता (अपटाइम) में वृद्धि करती हैं। प्रत्येक घटक को ऊपरी और निचली ओर की मशीनरी के साथ सुगमतापूर्वक काम करने के लिए अभिकल्पित किया जाना चाहिए। क्षेत्रों या मौसमों के आधार पर भिन्नता वाली आपूर्ति गुणवत्ता के अनुकूलन के लिए संचालन पैरामीटर्स में समायोजन की लचीलापन आवश्यक है।

स्थानीय परिस्थितियों के अनुरूप लाइनों का अनुकूलन करना

प्रत्येक पीईटी रीसाइक्लिंग लाइन एक समान नहीं होनी चाहिए। स्थानीय बुनियादी ढांचा, ऊर्जा लागत, जल उपलब्धता और श्रम दरें प्रणाली के डिज़ाइन को महत्वपूर्ण रूप से प्रभावित करते हैं। उच्च ऊर्जा लागत वाले क्षेत्रों में, ऊर्जा-कुशल मोटर्स, ऊष्मा रिकवरी सिस्टम और सौर सहायता प्रणाली के उपयोग से लंबे समय में काफी बचत की जा सकती है। सीमित जल पहुंच वाले क्षेत्रों में बंद-लूप जल उपचार और पुन: उपयोग प्रणाली का लाभ हो सकता है, जो पर्यावरण सुसंगतता का समर्थन भी करती है। यदि श्रम लागत अधिक है, तो स्वचालन और दूरस्थ निगरानी से मैनुअल इनपुट को कम किया जा सकता है और सामंजस्य में सुधार किया जा सकता है। धूल नियंत्रण, शोर कम करने और आर्थोपेडिक सुरक्षा सुविधाओं की आवश्यकता राष्ट्रीय नियमों के आधार पर हो सकती है। इन चरों के अनुसार पीईटी रीसाइक्लिंग लाइन को अनुकूलित करने से संचालन स्थिरता और नियामक स्वीकृति सुनिश्चित होती है।

ऊर्जा और जल प्रबंधन रणनीतियाँ

धोने के चरणों में जल उपयोग का अनुकूलन

किसी भी पीईटी रीसाइक्लिंग लाइन में पानी की खपत एक प्रमुख चिंता का विषय है, विशेष रूप से बोतल से फाइबर एप्लिकेशन के लिए बड़ी मात्रा में सामग्री की प्रक्रिया करते समय। पानी की खपत को कम करने के लिए काउंटर-करंट रिंसिंग और हाई-प्रेशर लो-फ्लो नोजल जैसी वॉशिंग प्रणालियों को लागू करना उपयोगी है। मेम्ब्रेन फिल्ट्रेशन, डिसॉल्व्ड एयर फ्लोटेशन और पीएच संतुलन जैसी उन्नत जल उपचार प्रणालियों का उपयोग करके पानी को कई बार फिर से उपयोग में लाया जा सकता है। गंदे पानी के लूप को साफ धोने के चरणों से अलग रखा जाना चाहिए ताकि पुनः संदूषण न हो। क्लोज़्ड-लूप प्रणालियाँ संसाधनों की बचत करने के साथ-साथ अपशिष्ट जल उपचार लागत को भी कम करती हैं। डिज़ाइन रणनीतियों में अवसादन टैंक, तेल अलग करने वाले उपकरण और रखरखाव के लिए आसान पहुँच वाले फ़िल्टर शामिल होने चाहिए। स्थायित्व और लागत नियंत्रण को ध्यान में रखते हुए, पानी के उपयोग में अनुकूलन से उच्च-क्षमता वाली पीईटी रीसाइक्लिंग लाइनों की व्यावहारिकता में सीधा सुधार होता है।

स्मार्ट ड्राइंग समाधानों के साथ ऊर्जा भार में कमी

सूखना अक्सर पीईटी रीसाइकलिंग लाइन में सबसे अधिक ऊर्जा गहन चरण होता है। यदि उन्हें अनुकूलित नहीं किया जाए, तो पारंपरिक ड्रायर संचालन लागत में काफी वृद्धि कर सकते हैं। नमी को कम करने के लिए आईआर या वैक्यूम ड्रायर का चयन करने से पीईटी की अखंडता को संरक्षित रखने के साथ-साथ बिजली की खपत को भी कम किया जा सकता है। ऊष्मा रिकवरी यूनिट एक प्रक्रिया से अपशिष्ट ऊष्मा को पकड़कर इसे किसी अन्य प्रक्रिया में उपयोग करती हैं, जिससे शुद्ध ऊर्जा मांग में काफी कमी आती है। ऊर्जा बचत में इन्सुलेशन, वायु प्रवाह अनुकूलन और सूखने की दक्षता की वास्तविक समय निगरानी योगदान देती है। नमी के स्तर के आधार पर सूखने की तीव्रता को समायोजित करने वाले सेंसर को एकीकृत करने से अत्यधिक सुखाने से बचा जा सकता है, जो फ्लेक गुणों को नुकसान पहुंचा सकता है। 6000 किग्रा/घंटा प्रणालियों के लिए, ऊर्जा-कुशल सुखाना संचालन लागतों को प्रबंधनीय रखने और आरओआई सुनिश्चित करने के लिए विशेष रूप से महत्वपूर्ण है।

स्वचालन, निगरानी और रखरखाव

केंद्रीकृत नियंत्रण प्रणाली और सेंसर

आधुनिक पीईटी रीसाइक्लिंग लाइनें अत्यधिक स्वचालित होती हैं, जिनमें बेल ओपनिंग से लेकर फ्लेक डिस्चार्ज तक के प्रत्येक चरण का प्रबंधन केंद्रीय पीएलसी द्वारा किया जाता है। ये सिस्टम तापमान, पानी के प्रवाह, मोटर लोड, और संदूषण के स्तर की निगरानी के लिए वास्तविक समय में डैशबोर्ड प्रदान करते हैं। अलार्म, डेटा लॉगिंग और ट्रेंड विश्लेषण पूर्वानुमानित रखरखाव और दोष का समय रहते पता लगाने में सहायता करते हैं। स्वचालन मानव त्रुटियों को कम करता है और उत्पादन में स्थिरता लाता है। ईआरपी सिस्टम के साथ एकीकरण से रिपोर्टिंग और स्टॉक की निगरानी आसान हो जाती है। जैसे-जैसे लाइन की क्षमता बढ़ती है और मैनुअल निरीक्षण अव्यावहारिक हो जाता है, केंद्रीकृत नियंत्रण अधिक महत्वपूर्ण हो जाता है। अखंडित स्वचालन वाली उच्च क्षमता वाली लाइनें कम कर्मचारियों के साथ बेहतर उत्पादन, अधिक उपलब्धता और अनुपालन सुनिश्चित करती हैं।

रोकथामक रखरखाव और स्पेयर पार्ट्स की रणनीति

एक पीईटी रीसाइक्लिंग लाइन का स्थिर प्रदर्शन नियमित रखरखाव पर निर्भर करता है। फाइबर-ग्रेड फ्लेक्स के लिए, छोटी देरी या संदूषण भी उत्पादन को प्रभावित कर सकता है। रखरखाव के कार्यक्रम को नियंत्रण प्रणाली में शामिल किया जाना चाहिए, जिसमें सूचनाएं, स्पेयर पार्ट्स का स्टॉक स्तर और तकनीशियन के लिए अलर्ट शामिल हों। उन विक्रेताओं के उपकरणों का चयन करें जिनके पास मजबूत सहायता नेटवर्क और स्थानीय स्तर पर स्पेयर पार्ट्स की उपलब्धता हो, ताकि बंद (डाउनटाइम) के समय को कम किया जा सके। त्वरित बदलाव वाले घटक और मॉड्यूलर निर्माण से रखरखाव के लिए आवश्यक समय को कम रखा जा सकता है। स्नेहन, घिसाव (वियर) भागों का निरीक्षण और सेंसर कैलिब्रेशन को नियमित कार्य प्रवाह का हिस्सा बनाना चाहिए। शिफ्ट अनुसूचियों के साथ संरेखित एक समर्पित रखरखाव योजना अधिकतम उत्पादकता सुनिश्चित करती है, विशेष रूप से उच्च-क्षमता वाले संचालन के लिए।

सामान्य प्रश्न

फाइबर उत्पादन के लिए किस क्षमता की पीईटी रीसाइक्लिंग लाइन उपयुक्त है?

चयन आपूर्ति मात्रा, बाजार की मांग और प्रसंस्करण लक्ष्यों पर निर्भर करता है। मध्यम ऑपरेशन के लिए, 1000–3000किग्रा/घंटा PET पुनर्चक्रण लाइन पर्याप्त हो सकती है, जबकि उच्च मात्रा में फाइबर उत्पादन की लक्ष्य वाली बड़ी औद्योगिक सुविधाओं को अक्सर 6000किग्रा/घंटा क्षमता वाली प्रणाली की आवश्यकता होती है। बड़ी लाइनों को स्केल और स्वचालन के अनुकूल्य का लाभ मिलता है, लेकिन उचित कच्चे माल और बुनियादी ढांचे का समर्थन आवश्यकता होती है।

बोतल से फाइबर प्रक्रिया में अंतर्निहित श्यानता क्यों महत्वपूर्ण है?

अंतर्निहित श्यानता (IV) बहुलक श्रृंखला की लंबाई को दर्शाती है और फाइबर स्पिनिंग के दौरान PET के पिघलने के प्रवाह व्यवहार को प्रभावित करती है। निरंतर IV को बनाए रखने से फाइबर के गुणों जैसे कि शक्ति, लोच और रंजकता को सुनिश्चित करता है। पुनर्चक्रण लाइनों को धोने और सुखाने के दौरान IV क्षति को कम करना चाहिए ताकि फाइबर उत्पादन मानकों को पूरा किया जा सके।

क्या PET पुनर्चक्रण लाइन को विभिन्न क्षेत्रीय परिस्थितियों के लिए अनुकूलित किया जा सकता है?

हां, अनुकूलन सर्वोत्तम प्रदर्शन के लिए महत्वपूर्ण है। जल उपलब्धता, बिजली की लागत, श्रम दरें और विनियामक आवश्यकताएं उपकरण चयन और व्यवस्था को प्रभावित करती हैं। मॉड्यूलर और कॉन्फ़िगर करने योग्य PET पुनर्चक्रण लाइनें स्थानीय परिस्थितियों के अनुसार अनुकूलन की अनुमति देती हैं बिना उत्पादन गुणवत्ता के बिगड़े।

PET पुनर्चक्रण लाइन में संचालन लागत को कम करने में कौन सी विशेषताएं सहायता करती हैं?

मुख्य लागत में कमी वाली विशेषताओं में ऊर्जा-कुशल मोटर्स, जल पुनर्चक्रण प्रणाली, ऊष्मा रिकवरी इकाइयां, स्वचालन और केंद्रीकृत नियंत्रण शामिल हैं। उचित थ्रूपुट डिज़ाइन और रोकथाम रखरखाव योजनाएं भी अप्रत्याशित बंद होने और श्रम लागतों को कम करती हैं। ये सभी तत्व संयुक्त रूप से उच्च-क्षमता वाली लाइनों को लंबे समय में अधिक कुशल और स्थायी बनाते हैं।

विषय सूची

- सही PET बोतल से फाइबर रीसाइकलिंग लाइन चुनना

- उत्पादन क्षमता और उत्पादन का आकलन

- बोतल से फाइबर प्रक्रिया आवश्यकताओं का आकलन

- उपकरण विन्यास और अनुकूलन का मूल्यांकन

- ऊर्जा और जल प्रबंधन रणनीतियाँ

- स्वचालन, निगरानी और रखरखाव

-

सामान्य प्रश्न

- फाइबर उत्पादन के लिए किस क्षमता की पीईटी रीसाइक्लिंग लाइन उपयुक्त है?

- बोतल से फाइबर प्रक्रिया में अंतर्निहित श्यानता क्यों महत्वपूर्ण है?

- क्या PET पुनर्चक्रण लाइन को विभिन्न क्षेत्रीय परिस्थितियों के लिए अनुकूलित किया जा सकता है?

- PET पुनर्चक्रण लाइन में संचालन लागत को कम करने में कौन सी विशेषताएं सहायता करती हैं?