Moderne Kunststoffflaschen-Recyclinganlagen stehen unter wachsendem Druck, die Effizienz zu maximieren und gleichzeitig hohe Qualitätsstandards der Ausgangsprodukte einzuhalten. Die globale Nachfrage nach recycelten Materialien steigt weiter an, wodurch optimierte Abläufe für einen Wettbewerbsvorteil unerlässlich werden. Ein effektives Workflow-Management im Kunststoffflaschen-Recycling erfordert eine sorgfältige Abstimmung mehrerer Prozesse, von der anfänglichen Sortierung bis zur endgültigen Produktlieferung. Das Verständnis der vernetzten Natur dieser Operationen ermöglicht es Anlagenbetreibern, Engpässe zu identifizieren und gezielte Verbesserungen umzusetzen, die die Gesamtproduktivität erhöhen.

Grundelemente effizienter Recyclingoperationen

Strategische Anlage- und Gerätepositionierung

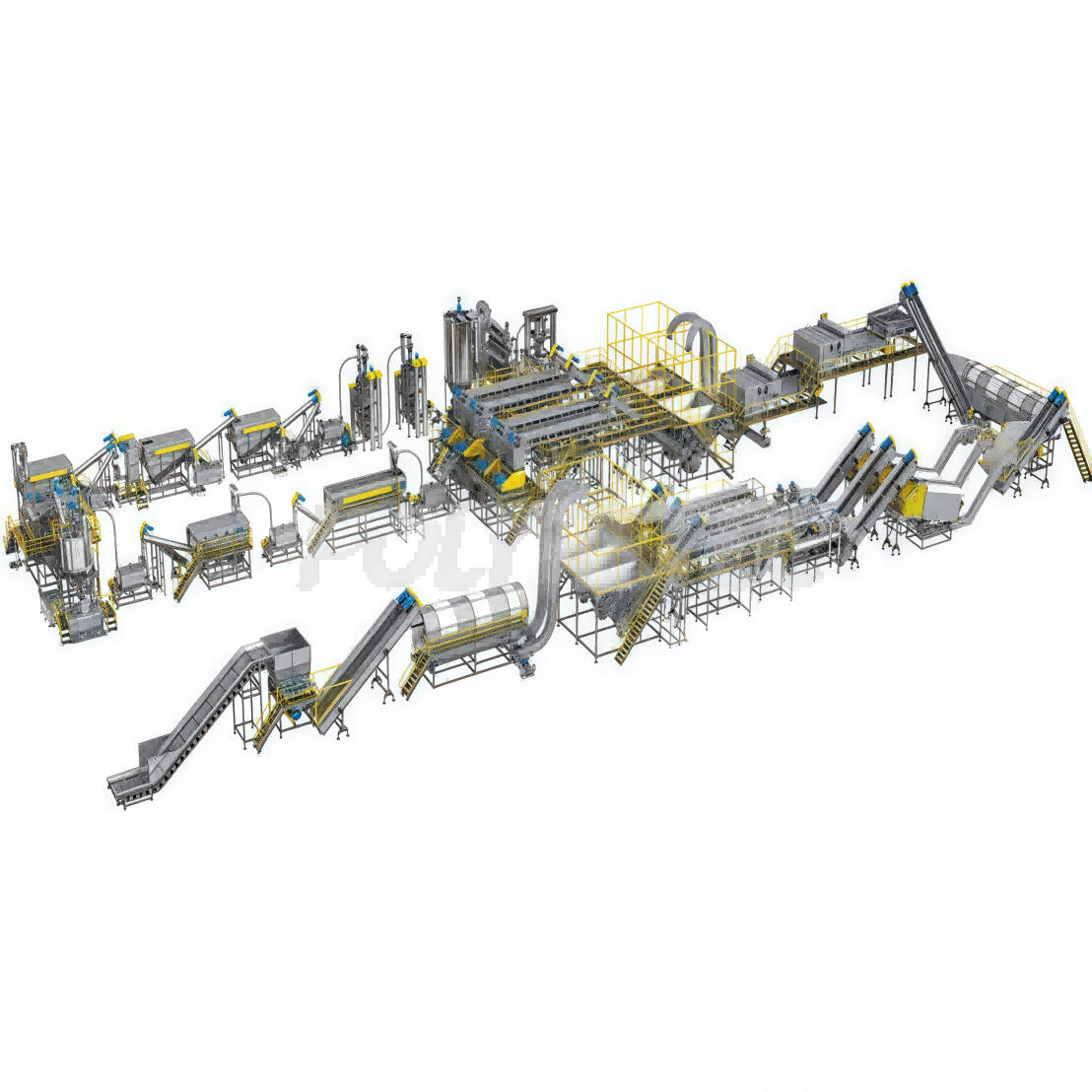

Die räumliche Anordnung von Geräten und Arbeitsstationen hat direkten Einfluss auf die Effizienz des Workflows in Anlagen zur Recycling von Kunststoffflaschen. Eine gut durchdachte Anlage minimiert die Transportwege von Materialien und verkürzt die Bearbeitungszeiten zwischen den einzelnen Stufen. Lineare Flusskonfigurationen erweisen sich in der Regel als am besten geeignet, da sie es ermöglichen, Materialien systematisch von der Aufnahme über die Sortierung, Reinigung bis zur Verarbeitung zu führen, ohne dass es zu unnötigem Zurücklaufen kommt. Eine strategische Positionierung von Förderanlagen, Sortierstationen und Wascheinrichtungen schafft reibungslose Übergänge und verhindert die Ansammlung von Materialien an Engpässen.

Ein ordnungsgemäßer Abstand zwischen den Geräten ermöglicht den Zugang für Wartungsarbeiten und gewährleistet gleichzeitig ausreichend Platz für den Materialfluss. Bei der Integration automatisierter Systeme mit manuellen Sortierstationen müssen Sicherheitszonen für Mitarbeiter und Notfallzugänge sorgfältig berücksichtigt werden. Betriebsleiter sollten die Anordnung der Ausrüstung regelmäßig überprüfen, um Möglichkeiten zur Verbesserung der Materialflussmuster zu erkennen, die Handlingkosten und Verarbeitungsverzögerungen reduzieren.

Integration der Qualitätskontrolle während des gesamten Prozesses

Die Einrichtung von Qualitätskontrollpunkten in strategischen Intervallen verhindert, dass kontaminierte Materialien in kostspielige nachgeschaltete Prozesse gelangen. Eine frühzeitige Erkennung ungeeigneter Materialien spart erhebliche Verarbeitungskosten und verringert den Verschleiß der Ausrüstung. Die Qualitätskontrollstationen sollten nach der ersten Sortierung, nach den Waschprozessen und vor der endgültigen Pelletierung positioniert sein, um eine gleichbleibend hohe Produktqualität sicherzustellen.

Die Schulung von Qualitätskontrollpersonal zur Erkennung verschiedener Kontaminationsarten ermöglicht eine schnelle Entscheidungsfindung, die den Prozessablauf aufrechterhält. Die Dokumentation von Qualitätskennzahlen an jedem Prüfpunkt liefert wertvolle Daten zur Identifizierung von Trends und zur Umsetzung präventiver Maßnahmen. Die regelmäßige Kalibrierung der Detektionsgeräte gewährleistet zuverlässige Leistungsstandards an allen Qualitätskontrollstationen.

Fortgeschrittene Sortier- und Vorbereitungsmethoden

Mehrstufige Sortiersysteme

Moderne Recyclingverfahren für Kunststoffflaschen profitieren von ausgefeilten Sortiertechnologien, die die Materialreinheit und die Verarbeitungsgeschwindigkeit verbessern. Optische Sortiersysteme können verschiedene Kunststoffarten, Farben und Kontaminationsgrade mit bemerkenswerter Genauigkeit identifizieren. Die Nahinfrarotspektroskopie ermöglicht die automatisierte Trennung von PET-Flaschen von anderen Kunststoffmaterialien, wodurch der manuelle Arbeitsaufwand erheblich reduziert und gleichzeitig die Konsistenz verbessert wird.

Durch die Dichtetrennung werden optische Sortierverfahren ergänzt, indem Etiketten und Verschlüsse entfernt werden, die ähnliche optische Eigenschaften wie die Flaschenmaterialien aufweisen können. Luftklassierungssysteme trennen effektiv leichte Verunreinigungen von schwereren Kunststoffbestandteilen. Die Kombination mehrerer Sortiertechnologien schafft eine umfassende Materialaufbereitung, die die Effizienz der nachgeschalteten Prozesse sowie die Qualität des Endprodukts verbessert.

Strategien zur Entfernung von Verunreinigungen

Die wirksame Entfernung von Verunreinigungen beginnt mit geeigneten Vorsortierungsverfahren, die eindeutig ungeeignete Materialien eliminieren, bevor sie in die Aufbereitungsanlagen gelangen. Etiketten, Klebstoffe und Verschlüsse stellen häufige Verunreinigungen dar, die die Recyclingprozesse für Kunststoffflaschen stören können. Heißwassersysteme, die speziell zur Entfernung von Klebstoffrückständen entwickelt wurden, verhindern die Kontamination des endgültigen recycelten Materials. produkte .

Ätzende Waschlösungen entfernen organische Verunreinigungen wirksam, während die Integität des Kunststoffs erhalten bleibt. Mehrfache Spülgänge gewährleisten das vollständige Entfernen von Reinigungsmitteln, die die Eigenschaften des recycelten Materials beeinträchtigen könnten. Effektive Ablauf- und Trocknungssysteme verhindern Wasserkontamination, die die Endproduktausqualität mindern und Verarbeitungsprobleme in nachgeschalteten Anwendungen verursachen kann.

Optimierung der Verarbeitungseffizienz

Temperatur- und Chemikalienmanagement

Die präzise Steuerung der Waschtemperaturen und Chemikalenkonzentrationen beeinflusst maßgeblich sowohl die Verarbeitungseffizienz als auch die Qualität des Endprodukts in Kunststoffflaschenrecyclinganlagen. Optimale Temperaturbereiche variieren je nach Art der Verunreinigungen und den Kunststoffspezifikationen. Zu niedrige Temperaturen können zu unvollständiger Entfernung von Verunreinigungen führen, während übermäßige Hitze die Kunststoffeigenschaften beeinträchtigen oder den Energieverbrauch unnötig erhöhen kann.

Chemikaliendosiersysteme sollten automatisiert sein, um über alle Verarbeitungszyklen hinweg konstante Konzentrationen aufrechtzuerhalten. Eine regelmäßige Überwachung von lösung die Wirksamkeit verhindert die übermäßige Verwendung teurer Chemikalien und gewährleistet gleichzeitig eine ausreichende Reinigungsleistung. Richtige Systeme zur Rückgewinnung und zum Recycling von Chemikalien senken die Betriebskosten und minimieren die Umweltauswirkungen der Verarbeitungsprozesse.

Wasserbewirtschaftung und -recycling

Der Wasserverbrauch stellt in Anlagen zur Recycling von Kunststoffflaschen eine erhebliche Betriebskostenposition dar, weshalb ein effizientes Wassermanagement für einen nachhaltigen Betrieb unerlässlich ist. Geschlossene Wasserkreisläufe erfassen und behandeln Prozesswasser zur Wiederverwendung, wodurch der Bedarf an Frischwasser drastisch reduziert wird. Filtrations- und Kläranlagen entfernen Schwebstoffe und Verunreinigungen aus dem zirkulierenden Wasser.

Die strategische Planung des Wasserverbrauchs stellt sicher, dass sauberes Wasser für die endgültige Spülung reserviert wird, während recyceltes Wasser die anfänglichen Waschstufen übernimmt. Eine ordnungsgemäße Temperaturregelung des Wassers im gesamten System gewährleistet die Reinigungswirksamkeit und optimiert gleichzeitig den Energieverbrauch. Die regelmäßige Überwachung der Wasserqualitätsparameter verhindert die Ansammlung von Verunreinigungen, die die Verarbeitungseffizienz oder die Spezifikationen des Endprodukts beeinträchtigen könnten.

Integration von Automatisierung und Technologie

Prozesssteuerungssysteme

Moderne Anlagen zur Recycling von Kunststoffflaschen setzen zunehmend auf hochentwickelte Prozesssteuerungssysteme, die Betriebsparameter in Echtzeit überwachen und anpassen. Diese Systeme erfassen Materialdurchsatzraten, Anlagenleistung und Qualitätskennzahlen, um die Gesamteffizienz der Anlage zu optimieren. Automatisierte Rückkopplungsschleifen passen die Verarbeitungsparameter basierend auf Materialeigenschaften und Qualitätsanforderungen an.

Die Integration von Sensoren entlang der gesamten Verarbeitungslinie liefert kontinuierliche Daten zu Materialeigenschaften, Kontaminationsgraden und der Leistung von Anlagen. Algorithmen zur vorausschauenden Wartung analysieren die Sensordaten, um potenzielle Anlagenprobleme zu erkennen, bevor sie Produktionsausfälle verursachen. Umfassendes Datenlogging ermöglicht es den Betriebsleitern, Optimierungsmöglichkeiten zu identifizieren und Verbesserungsmaßnahmen im Zeitverlauf zu verfolgen.

Automatisierung des Materialhandlings

Automatisierte Materialhandhabungssysteme senken die Arbeitskosten und verbessern gleichzeitig die Konsistenz bei der Recyclingoperation von Kunststoffflaschen. Robotergestützte Sortiersysteme können kontinuierlich ohne Ermüdung arbeiten und halten während längerer Betriebszeiten konstante Durchsatzraten aufrecht. Automatisierte Förderanlagen mit variablen Geschwindigkeitsregelungen optimieren den Materialfluss basierend auf der Kapazität und den Anforderungen der nachgeschalteten Prozesse.

Programmierbare Logiksteuerungen koordinieren den Materialtransport zwischen den Verarbeitungsstufen und verhindern Ansaemungen an Engpassstellen. Automatisierte Lager- und Kommissioniersysteme verwalten den Bestand an sortierten Materialien und Fertigprodukten effizient. Die Integration der Materialhandhabungsautomatisierung mit Prozesskontrollsystemen schafft nahtlose Operationen, die dynamisch auf sich aendernde Bedingungen und Anforderungen reagieren.

Wartungs- und Zuverlaessigkeitsmanagement

Präventive Wartungsplanung

Systematische vorbeugende Wartungsprogramme sind entscheidend, um eine konsistente Leistung in Anlagen zur Kunststoffflaschenrecycling aufrechtzuerhalten. Regelmässige Inspektionspläne sollten Verschleissteile, Schmieranforderungen und Reinigungsverfahren für alle Verarbeitungsgeräte berücksichtigen. Richtig gewartete Geräte arbeiten effizienter und erzeugen hochwertigere recycelte Materialien.

Die Planung von Wartungsarbeiten sollte die Produktionsanforderungen und Spitzenbetriebszeiten berücksichtigen, um Störungen der Verarbeitungsprozesse zu minimieren. Ein effektives Management kritischer Ersatzteile gewährleistet schnelle Reparaturmöglichkeiten bei einem Ausfall von Anlagenteilen. Die Dokumentation von Wartungsaktivitäten liefert wertvolle Daten zur Optimierung der Wartungsintervalle und zur Identifizierung wiederkehrender Probleme, die möglicherweise Konstruktionsänderungen erfordern.

Überwachung der Geräteleistung

Die kontinuierliche Überwachung von Anlagenleistungsparametern ermöglicht die frühzeitige Erkennung von Verschleißerscheinungen, die die Verarbeitungseffizienz beeinträchtigen könnten. Schwingungsanalysen, Temperüberwachung und die Erfassung des Energieverbrauchs liefern Aufschluss über den Zustand der Anlage und Leistungstrends. Die Festlegung von Basisleistungskennwerten ermöglicht die Identifizierung schleichender Verschlechterungen, die andernfalls unbemerkt blieben.

Leistungsüberwachungssysteme sollten Alarme auslösen, wenn Parameter akzeptable Bereiche überschreiten, um sofortige Korrekturmaßnahmen zu ermöglichen. Eine regelmäßige Analyse der Leistungsdaten hilft dabei, Verbesserungsmöglichkeiten im Betriebsablauf und bei Ausrüstungen zu erkennen. Die Integration der Leistungsüberwachung in die Wartungsplanung schafft ein umfassendes Anlagenmanagement, das die Zuverlässigkeit und Produktivität der Ausrüstung maximiert.

Workflow-Dokumentation und kontinuierliche Verbesserung

Standardarbeitsanweisungen

Eine umfassende Dokumentation aller betrieblichen Verfahren stellt eine gleichbleibende Leistung unabhängig von Personalwechseln in Anlagen zur Kunststoffflaschenrecycling sicher. Standardarbeitsanweisungen sollten den regulären Betrieb, Qualitätskontrollanforderungen sowie Notfallreaktionsprotokolle abdecken. Regelmäßige Aktualisierungen der Verfahren berücksichtigen Prozessverbesserungen und Erkenntnisse aus betrieblichen Erfahrungen.

Schulungsprogramme, die auf dokumentierten Verfahren basieren, stellen sicher, dass alle Mitarbeiter ihre Rollen bei der Aufrechterhaltung effizienter Abläufe verstehen. Visuelle Hilfsmittel und Prozessablaufpläne helfen den Mitarbeitern, komplexe Verfahren schnell zu erfassen und mögliche Probleme zu erkennen. Die regelmäßige Überprüfung und Prüfung der Verfahren gewährleistet, dass diese stets aktuell und für die tatsächlichen Betriebsbedingungen wirksam bleiben.

Leistungskennzahlen und Analyse

Die Festlegung von Schlüsselkennzahlen ermöglicht eine objektive Bewertung der Anlageneffizienz und die Identifizierung von Verbesserungsmöglichkeiten. Durchsatzraten, Qualitätskennzahlen, Energieverbrauch und Materialrückgewinnungsraten liefern umfassende Einblicke in die betriebliche Leistung. Die regelmäßige Analyse von Leistungstrends hilft dabei, Bereiche zu identifizieren, in denen gezielte Verbesserungsmaßnahmen signifikante Ergebnisse erzielen können.

Der Vergleich mit Industriestandards und Best Practices schafft Kontext für die Leistungsbewertung und Zielsetzung. Die Einbeziehung der Mitarbeiter in die Leistungsüberwachung und Verbesserungsinitiatoren schafft Eigenverantwortung und Verantwortlichkeit für betriebliche Exzellenz. Die systematische Dokumentation von Verbesserungsinitiativen ermöglicht den Austausch erfolgreicher Praktiken über mehrere Standorte oder Schichten hinweg.

FAQ

Welche Faktoren sind am entscheidendsten, um die Effizienz des Recyclingprozesses für Kunststoffflaschen zu optimieren?

Die kritischsten Faktoren umfassen eine geeignete Anlagenauslegung, um die Materialtransportwege zu minimieren, die Implementierung mehrstufiger Sortiersysteme zur Verbesserung der Materialreinheit, effektive Verfahren zur Entfernung von Verunreinigungen sowie die Integration von Automatisierungstechnologien. Darüber hinaus beeinflussen die Einhaltung optimaler Prozessparameter wie Temperatur und chemische Konzentrationen sowie umfassende vorbeugende Wartungsprogramme die Gesamteffizienz des Workflows erheblich. Die Integration von Qualitätskontrollen an strategischen Kontrollpunkten verhindert kostenintensive Weiterverarbeitung ungeeigneter Materialien.

Wie können Anlagen die Betriebskosten senken, während sie gleichzeitig die Verarbeitungsqualität aufrechterhalten?

Kostensenkungsstrategien beinhalten die Implementierung von geschlossenen Wasserkreislaufsystemen, um den Frischwasserverbrauch zu minimieren, die Optimierung des Chemikalienverbrauchs durch automatisierte Dosiersysteme sowie die Nutzung energieeffizienter Ausrüstung mit geeignetem Temperaturmanagement. Präventive Wartungsprogramme reduzieren unerwartete Ausfallzeiten und Reparaturkosten und verlängern gleichzeitig die Lebensdauer der Ausrüstung. Strategische Automatisierung von Materialhandhabungs- und Sortierprozessen senkt die Arbeitskosten und verbessert gleichzeitig die Konsistenz. Regelmäßige Leistungsüberwachung identifiziert Ineffizienzen, die durch gezielte Verbesserungen anstelle teurer Ausrüstungsaustauschmaßnahmen behoben werden können.

Welche Rolle spielt die Technologie in modernen Kunststoffflaschen-Recyclinganlagen?

Die Integration von Technologie ist entscheidend für Wettbewerbsfähigkeit kunststoffflaschen-Recycling operationen, wobei automatisierte Sortierfunktionen durch optische Systeme und Nah-Infrarot-Spektroskopie bereitgestellt werden. Prozesssteuerungssysteme überwachen Echtzeitparameter und passen den Betrieb automatisch für optimale Leistung an. Technologien zur vorausschauenden Wartung analysieren Anlagendaten, um Ausfälle zu vermeiden und die Wartungsplanung zu optimieren. Automatisierung der Materialhandhabung koordiniert den Workflow zwischen den Verarbeitungsstufen, während der Arbeitsaufwand reduziert und die Konsistenz verbessert wird.

Wie können Einrichtungen eine gleichbleibend hohe Produktqualität sicherstellen, während sie den Durchsatz maximieren?

Konsistente Qualität erfordert die strategische Platzierung von Qualitätskontrollpunkten entlang der gesamten Produktionslinie, umfassende Schulung des Qualitätskontrollpersonals und regelmäßige Kalibrierung der Prüfgeräte. Die Implementierung standardisierter Betriebsverfahren mit regelmäßigen Aktualisierungen auf Grundlage praktischer Erfahrungen gewährleistet konsistente Leistung. Mehrstufige Sortier- und Schmutzstoffentfernungssysteme verbessern die Qualität der Einsatzmaterialien und reduzieren die Variabilität der Endprodukte. Prozessregelungen halten automatisch optimale Betriebsparameter aufrecht, während Leistungsüberwachung Trends identifiziert, die die Qualität beeinträchtigen könnten, bevor sie die Produktion beeinflussen.

Inhaltsverzeichnis

- Grundelemente effizienter Recyclingoperationen

- Fortgeschrittene Sortier- und Vorbereitungsmethoden

- Optimierung der Verarbeitungseffizienz

- Integration von Automatisierung und Technologie

- Wartungs- und Zuverlaessigkeitsmanagement

- Workflow-Dokumentation und kontinuierliche Verbesserung

-

FAQ

- Welche Faktoren sind am entscheidendsten, um die Effizienz des Recyclingprozesses für Kunststoffflaschen zu optimieren?

- Wie können Anlagen die Betriebskosten senken, während sie gleichzeitig die Verarbeitungsqualität aufrechterhalten?

- Welche Rolle spielt die Technologie in modernen Kunststoffflaschen-Recyclinganlagen?

- Wie können Einrichtungen eine gleichbleibend hohe Produktqualität sicherstellen, während sie den Durchsatz maximieren?