Die Nachfrage nach nachhaltigen Lösungen für die Kunststoffverarbeitung steigt weltweit in verschiedenen Branchen weiter an, wodurch Hersteller effiziente und zuverlässige Recyclingtechnologien suchen. Eine PET-Recyclingmaschine stellt eine entscheidende Investition für Unternehmen dar, die gebrauchte Kunststoffflaschen und -behälter von Verbrauchern in hochwertige recycelte Materialien umwandeln möchten. Moderne Recyclinganlagen benötigen anspruchsvolle Ausrüstungen, die große Mengen verarbeiten können, während gleichzeitig eine gleichbleibend hohe Produktqualität und betriebliche Effizienz gewährleistet sind. Die Auswahl und Optimierung des richtigen Recycling-Systems beeinflusst direkt die Rentabilität, die Einhaltung von Umweltvorschriften und die langfristige Geschäftsnachhaltigkeit im heutigen wettbewerbsintensiven Marktumfeld.

Verständnis fortschrittlicher PET-Recycling-Technologie

Kernkomponenten moderner Recycling-Systeme

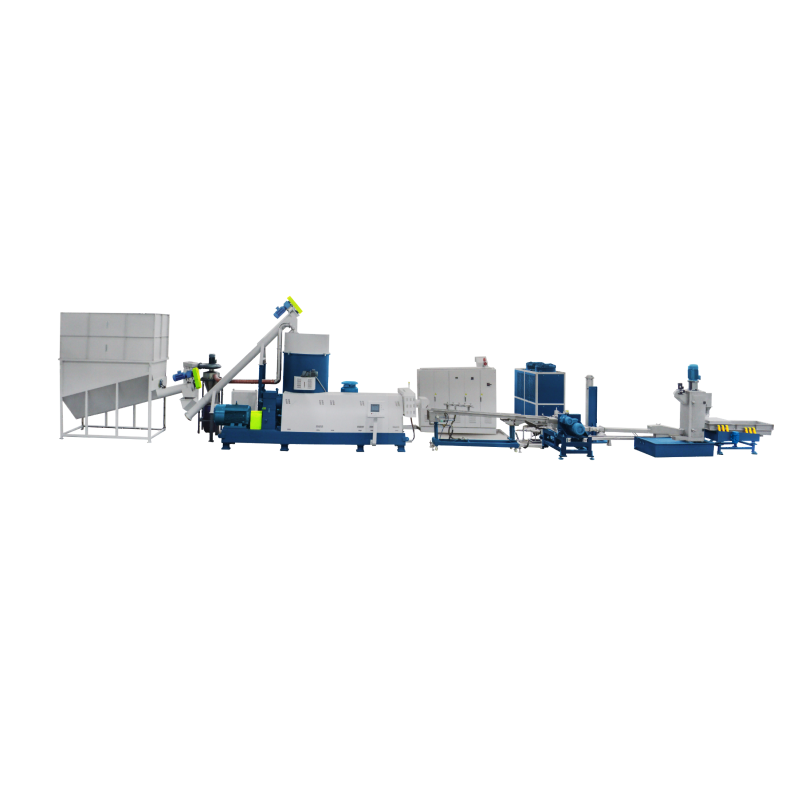

Hochentwickelte PET-Recyclingsysteme integrieren mehrere Verarbeitungsstufen, um optimale Materialrückgewinnungsraten und Produktqualität zu erzielen. Die wichtigsten Komponenten umfassen automatisierte Sortieranlagen, Waschanlagen, Schreddereinheiten und Granuliergeräte, die synchronisiert arbeiten. Diese integrierten Systeme nutzen hochentwickelte Sensoren und Steuerungsalgorithmen, um während des gesamten Recyclingprozesses konstante Verarbeitungsparameter aufrechtzuerhalten. Temperaturregelung, Druckregulierung und Kontaminationsdetektionssysteme stellen sicher, dass die recycelten PET-Flakes strenge Qualitätsanforderungen für verschiedene Anwendungen erfüllen.

Die Wasch- und Reinigungssysteme innerhalb einer PET-Recyclinganlage verwenden mehrstufige Verfahren, um Etiketten, Klebstoffe und Verunreinigungen von den eingespeisten Kunststoffmaterialien zu entfernen. Heißwaschtanks, Reibewascher und Schwimm-Sink-Trennbecken arbeiten zusammen, um Reinheitsgrade zu erreichen, die über den branchenüblichen Standards liegen. Fortschrittliche Filtersysteme erfassen feine Partikel und Restverunreinigungen, während Wasserrückgewinnungssysteme die Umweltbelastung minimieren und die Betriebskosten senken. Diese umfassenden Reinigungsprozesse sind entscheidend für die Herstellung von lebensmitteltauglichem recyceltem PET, das für Bottle-to-Bottle-Anwendungen geeignet ist.

Automatisierungs- und Prozesssteuerungsfunktionen

Hochmoderne PET-Recyclinganlagen integrieren ausgeklügelte Automatisierungssysteme, die den Durchsatz optimieren und den Bedarf an manuellen Eingriffen minimieren. Speicherprogrammierbare Steuerungen überwachen in Echtzeit kritische Prozessparameter wie Temperatur, Druck, Durchflussraten und Materialqualität. Automatisierte Materialhandhabungssysteme transportieren verarbeitete Materialien zwischen den verschiedenen Verarbeitungsstufen, wodurch die Arbeitskosten gesenkt und die Betriebssicherheit verbessert wird. Diese intelligenten Steuersysteme können die Verarbeitungsparameter automatisch an die Eigenschaften des zuführenden Materials und die gewünschten Ausgabespezifikationen anpassen.

Qualitätsüberwachungssysteme, die in moderne Recyclinganlagen integriert sind, liefern kontinuierliches Feedback zu Produktmerkmalen und Verarbeitungseffizienz. Optische Sortiertechnologien erkennen verunreinigte Materialien und entfernen sie, während Inline-Prüfgeräte sicherstellen, dass das recycelte PET den festgelegten Qualitätsstandards entspricht. Datenerfassungs- und Berichtssysteme verfolgen Produktionskennzahlen, Energieverbrauch und Wartungsanforderungen, um Initiativen zur kontinuierlichen Verbesserung zu unterstützen. Dieser umfassende Überwachungsansatz ermöglicht es Betreibern, Optimierungspotenziale zu identifizieren und eine gleichbleibend hohe Produktqualität über längere Produktionszeiten hinweg aufrechtzuerhalten.

Verarbeitungseffizienz und Ausgangsqualität maximieren

Vorbereitung des Einsatzmaterials optimieren

Eine effektive Vorbehandlung der eintreffenden PET-Materialien beeinflusst erheblich die Gesamtleistung und Effizienz jeder Recyclinganlage. Eine ordnungsgemäße Sortierung und Reinigung der Ausgangsmaterialien, bevor sie in die Pet-Recycling-Maschine reduziert den Verschleiß an Verarbeitungsanlagen und verbessert die Qualität des Endprodukts. Die Implementierung strenger Qualitätskontrollverfahren für eingehende Materialien hilft, problematische Verunreinigungen zu identifizieren und zu entfernen, die die Verarbeitungseffizienz oder Produktspezifikationen beeinträchtigen könnten. Strategische Partnerschaften mit Anbietern der Abfallsammlung können einen zuverlässigen Zugang zu hochwertigen Ausgangsmaterialien sicherstellen.

Materialhandhabungs- und Lagereinrichtungen sollten so ausgelegt sein, dass sie gleichmäßige Fördergeschwindigkeiten gewährleisten und Kontaminationen während der Vorverarbeitung minimieren. Ein sachgemäßes Bestandsmanagement stellt eine ausreichende Materialversorgung sicher und verhindert die Alterung der gelagerten Materialien infolge von Umwelteinflüssen. Automatisierte Förderanlagen können einen gleichmäßigen Materialfluss zu den Verarbeitungsanlagen aufrechterhalten und Engpässe vermeiden, die die Gesamtdurchsatzleistung des Systems verringern. Regelmäßige Inspektionen und Reinigungen der Lagerräume verhindern Kreuzkontaminationen und stellen sicher, dass verarbeitete Materialien kontinuierlich den Qualitätsanforderungen entsprechen.

Strategien zur Optimierung von Prozessparametern

Die systematische Optimierung der Verarbeitungsparameter kann die Ausbringungskapazität und Energieeffizienz von PET-Recycling-Anlagen erheblich verbessern. Temperaturprofile während der Wasch-, Schmelz- und Pelletisierungsstufen sollten sorgfältig basierend auf den Eigenschaften des Eingangsmaterials und den gewünschten Ausgabespezifikationen kalibriert werden. Anpassungen der Verweilzeiten in verschiedenen Verarbeitungszonen können die Entfernung von Verunreinigungen verbessern, während eine thermische Zersetzung des recycelten Polymers minimiert wird. Regelmäßige Überwachung und Nachjustierung dieser kritischen Parameter gewährleisten, dass optimale Verarbeitungsbedingungen konstant aufrechterhalten werden.

Die Optimierung der Durchflussrate über verschiedene Verarbeitungsstufen hinweg verhindert Engpässe und gewährleistet einen ausgeglichenen Durchsatz im gesamten Recycling-System. Eine sachgemäße Abstimmung zwischen Zerkleinerungs-, Wasch- und Trocknungsprozessen erhält einen gleichmäßigen Materialfluss und maximiert gleichzeitig die Verarbeitungseffizienz. Die Überwachung des Energieverbrauchs hilft dabei, Möglichkeiten zur Senkung der Betriebskosten zu erkennen, während gleichzeitig die Ausgangsqualität erhalten oder verbessert wird. Die Implementierung von Energierückgewinnungssystemen kann Abwärme aus den Verarbeitungsprozessen zurückgewinnen, um den Gesamtenergiebedarf zu senken und die Wirtschaftlichkeit des Systems zu verbessern.

Wartung und Leistungssteigerung

Präventive Wartungsprogramme

Umfassende präventive Wartungsprogramme sind entscheidend, um die maximale Leistung sicherzustellen und die Nutzungsdauer von PET-Recyclingmaschinen zu verlängern. Regelmäßige Inspektionspläne sollten alle kritischen Komponenten abdecken, einschließlich Motoren, Lager, Schneidmesser und Heizelemente, um potenzielle Probleme zu erkennen, bevor sie die Produktion beeinträchtigen. Ein systematischer Austausch von verschleißanfälligen Komponenten basierend auf Betriebsstunden oder der Menge des verarbeiteten Materials verhindert unerwartete Ausfälle und gewährleistet eine gleichbleibende Verarbeitungsqualität. Die Dokumentation von Wartungsmaßnahmen liefert wertvolle Daten zur Optimierung der Wartungsintervalle und zur Senkung der Gesamtlebenszykluskosten.

Schmiersysteme, die auf bestimmte Betriebsbedingungen abgestimmt sind, gewährleisten eine optimale Leistung mechanischer Komponenten und minimieren gleichzeitig den Verschleiß sowie den Energieverbrauch. Die regelmäßige Kalibrierung von Sensoren und Steuerungssystemen stellt die Genauigkeit der Prozessüberwachung und -steuerung über längere Produktionsphasen hinweg sicher. Das Management des Ersatzteillagers stellt sicher, dass kritische Komponenten bei Bedarf verfügbar sind, während die Lagerkosten für selten benötigte Teile minimiert werden. Schulungsprogramme für Wartungspersonal gewährleisten, dass alle Servicearbeiten korrekt und sicher gemäß den Herstellerspezifikationen durchgeführt werden.

Leistungsüberwachung und kontinuierliche Verbesserung

Systematisches Leistungsmonitoring liefert die Daten, die erforderlich sind, um Optimierungsmöglichkeiten zu identifizieren und eine wettbewerbsfähige betriebliche Effizienz bei PET-Recyclinganlagen zu gewährleisten. Zu den Schlüsselkennzahlen sollten Durchsatzraten, Energieverbrauch pro Tonne verarbeitetem Material, Qualitätskenngrößen des Produkts und Geräteverfügbarkeitsquoten gehören. Die Trendanalyse dieser Kennzahlen über die Zeit hilft dabei, schleichende Leistungseinbußen zu erkennen, und unterstützt die Planung von Wartungsmaßnahmen. Der Vergleich mit Branchenstandards und bewährten Verfahren bietet einen Rahmen, um die aktuelle Leistung einzuschätzen.

Regelmäßige Prozessaudits, die von erfahrenem technischem Personal durchgeführt werden, können gezielte Verbesserungsbereiche in Recyclingoperationen identifizieren. Diese Bewertungen sollten Verfahren zur Materialhandhabung, Einstellungen der Prozessparameter, Qualitätskontrollprotokolle und Wartungspraktiken überprüfen. Die Implementierung von Methoden des kontinuierlichen Verbesserungsprozesses, wie beispielsweise Lean-Manufacturing-Prinzipien, kann dazu beitragen, Verschwendung zu eliminieren und die Gesamteffizienz des Systems zu steigern. Schulungsprogramme für Mitarbeiter stellen sicher, dass alle Bediener die bewährten Methoden zur Maximierung der Leistung der Ausrüstung und der Produktqualität verstehen.

Wirtschaftliche und ökologische Vorteile

Überlegungen zur Investitionsrückgewinnung

Die Investition in fortschrittliche PET-Recyclingmaschinentechnologie generiert in der Regel attraktive Renditen über mehrere Wertströme, darunter Erlöse aus Materialverkäufen, Einsparungen bei Entsorgungskosten und mögliche Kohlenstoffgutschriften. Die steigende Nachfrage nach recyceltem PET in Verpackungsanwendungen, insbesondere für lebensmitteltaugliche Materialien, unterstützt stabile Preise für hochwertiges recyceltes produkte betriebliche Kostensenkungen, die durch verbesserte Energieeffizienz, geringeren Arbeitskräftebedarf und niedrigere Wartungskosten erzielt werden, tragen erheblich zur Gesamtwirtschaftlichkeit des Projekts bei. staatliche Anreize und gesetzliche Vorgaben für Recyclinganteile in Verpackungsanwendungen erhöhen die finanzielle Attraktivität von Recyclinginvestitionen weiter.

Die Marktanalyse sollte langfristige Trends bei den Preisen für Neuware-Kunststoff, der Nachfrage nach Recyclingmaterial sowie regulatorische Entwicklungen berücksichtigen, die die Wirtschaftlichkeit von Recycling beeinflussen. Strategische Partnerschaften mit Endverbrauchern von Recyclingmaterialien können stabile Absatzkanäle und Premium-Preise für Produkte konstanter Qualität bieten. Finanzierungsoptionen wie Geräte-Leasing, staatliche Zuschüsse und grüne Anleihen können die Projekt-Cashflows verbessern und den Kapitalbedarf senken. Ein umfassendes Finanzmodell sollte alle relevanten Kosten und Ertragsströme über die voraussichtliche Nutzungsdauer der Ausrüstung hinweg berücksichtigen, um fundierte Investitionsentscheidungen zu unterstützen.

Umweltverträglichkeit und Nachhaltigkeit

Moderne PET-Recyclingsysteme bieten erhebliche Umweltvorteile durch reduzierten Verbrauch von Neu-Kunststoff, verringerten Deponieabfall und niedrigere CO₂-Emissionen im Vergleich zu herkömmlichen Abfallbeseitigungsmethoden. Lebenszyklusanalysen zeigen, dass Recyclingverfahren in der Regel 60–70 % weniger Energie verbrauchen als die Produktion von Neu-PET und dabei ähnliche Verringerungen bei den Treibhausgasemissionen erzielen. Der Wasserverbrauch und die Abwasserentstehung werden durch geschlossene Prozesssysteme und fortschrittliche Aufbereitungstechnologien minimiert. Diese ökologischen Vorteile unterstützen unternehmerische Nachhaltigkeitsziele und stärken das Markenimage bei umweltbewussten Verbrauchern.

Die Integration in erneuerbare Energiesysteme kann den ökologischen Fußabdruck von Recyclingoperationen weiter verringern und gleichzeitig langfristige Kostensicherheit bieten. Photovoltaikanlagen, Windenergie- oder Biogasanlagen können saubere Energie für Verarbeitungsprozesse bereitstellen und die Abhängigkeit vom Stromnetz reduzieren. Abwärmerückgewinnungssysteme erfassen thermische Energie aus Verarbeitungsprozessen für Raumheizungen oder andere Betriebsanforderungen. Die Anwendung von Kreislaufwirtschaftsprinzipien über alle Recyclingprozesse hinweg maximiert die Ressourcennutzung und minimiert Abfallproduktion sowie Umweltauswirkungen.

FAQ

Welche Faktoren bestimmen die optimale Kapazität für eine PET-Recyclinganlageninstallation?

Die optimale Kapazität hängt von mehreren entscheidenden Faktoren ab, darunter das verfügbare Volumen an Einsatzstoffen, die lokale Marktnachfrage nach Recyclingmaterialien, der zur Verfügung stehende Platz in der Anlage sowie finanzielle Investitionsgrenzen. Eine gründliche Marktanalyse, um sowohl Angebots- als auch Nachfragesituation in Ihrer Region zu verstehen, ist entscheidend für die Dimensionierungsentscheidungen. Berücksichtigen Sie außerdem zukünftige Wachstumsprognosen und die Möglichkeit, die Verarbeitungskapazität im Zuge der Geschäftsentwicklung auszubauen. Energiekosten, Verfügbarkeit von Arbeitskräften und Transportlogistik beeinflussen ebenfalls den wirtschaftlich optimalen Umfang der Recyclingoperationen.

Wie wirkt sich Kontamination in den Einsatzstoffen auf die Verarbeitungseffizienz und die Qualität der Ausgangsprodukte aus?

Verunreinigungen beeinträchtigen die Verarbeitungseffizienz und die Qualität des Endprodukts bei PET-Recyclinganlagen erheblich. Häufige Verunreinigungen sind Papieretiketten, Metallkappen, Klebstoffrückstände und andere Kunststoffarten, die die Ausrüstung beschädigen oder die Produktspezifikationen beeinträchtigen können. Höhere Verunreinigungsgrade erfordern intensivere Reinigungsverfahren, was den Energieverbrauch und die Bearbeitungszeit erhöht und gleichzeitig die Gesamtdurchsatzleistung möglicherweise verringert. Die Einführung strenger Qualitätsstandards für das Einsatzmaterial und Lieferantenvereinbarungen hilft, Verunreinigungsprobleme zu minimieren und eine gleichbleibend hohe Verarbeitungsleistung sicherzustellen.

Was sind die wichtigsten Unterschiede zwischen chemischen und mechanischen PET-Recyclingverfahren?

Mechanisches Recycling verarbeitet PET-Materialien physikalisch durch Schreddern, Waschen, Schmelzen und Pelletieren, um recycelte Flocken oder Pellets herzustellen, die für verschiedene Anwendungen geeignet sind. Dieser Ansatz ist in der Regel kostengünstiger und energieeffizienter, weist jedoch möglicherweise Einschränkungen bei der Entfernung bestimmter Kontaminanten oder beim Erreichen von lebensmitteltauglicher Qualität auf. Chemisches Recycling baut PET in seine molekularen Bestandteile ab, wodurch eine umfassendere Reinigung und die Herstellung von materialgleicher, ursprünglicher Qualität ermöglicht wird. Chemische Verfahren können zwar kontaminiertere Ausgangsmaterialien verarbeiten, erfordern jedoch in der Regel höhere Investitionskosten und einen höheren Energieverbrauch.

Wie können Betreiber eine konsistente Produktqualität bei PET-Recyclingmaschinensystemen sicherstellen?

Konsistente Produktqualität erfordert eine systematische Kontrolle aller Verarbeitungsparameter, einschließlich Temperaturprofile, Verweilzeiten, Kontaminationsgrade und Feuchtigkeitsgehalt während des gesamten Recyclingprozesses. Die Implementierung umfassender Qualitätskontrollprüfungen in mehreren Stufen hilft dabei, Qualitätsprobleme zu erkennen und zu beheben, bevor sie die Endprodukte beeinträchtigen. Regelmäßige Kalibrierung der Verarbeitungsanlagen und Überwachungssysteme gewährleistet eine genaue Steuerung kritischer Parameter. Die Erstellung detaillierter standardisierter Betriebsverfahren und eine gründliche Schulung der Bediener trägt dazu bei, die Konsistenz über verschiedene Schichten und Produktionskampagnen hinweg aufrechtzuerhalten.

Inhaltsverzeichnis

- Verständnis fortschrittlicher PET-Recycling-Technologie

- Verarbeitungseffizienz und Ausgangsqualität maximieren

- Wartung und Leistungssteigerung

- Wirtschaftliche und ökologische Vorteile

-

FAQ

- Welche Faktoren bestimmen die optimale Kapazität für eine PET-Recyclinganlageninstallation?

- Wie wirkt sich Kontamination in den Einsatzstoffen auf die Verarbeitungseffizienz und die Qualität der Ausgangsprodukte aus?

- Was sind die wichtigsten Unterschiede zwischen chemischen und mechanischen PET-Recyclingverfahren?

- Wie können Betreiber eine konsistente Produktqualität bei PET-Recyclingmaschinensystemen sicherstellen?