La domanda di soluzioni sostenibili per la lavorazione della plastica continua a crescere in tutti i settori a livello mondiale, spingendo i produttori alla ricerca di tecnologie di riciclo efficienti e affidabili. Una macchina per il riciclo del PET rappresenta un investimento fondamentale per le aziende che desiderano trasformare bottiglie e contenitori in plastica post-consumo in materiali riciclati di alta qualità. Le moderne strutture per il riciclo richiedono apparecchiature sofisticate in grado di gestire grandi volumi mantenendo una qualità costante dell'output e un'elevata efficienza operativa. La scelta e l'ottimizzazione del sistema di riciclo più adatto influiscono direttamente sulla redditività, sulla conformità ambientale e sulla sostenibilità aziendale a lungo termine nel panorama di mercato attuale.

Comprensione della Tecnologia Avanzata di Riciclo del PET

Componenti Fondamentali dei Sistemi di Riciclo Moderni

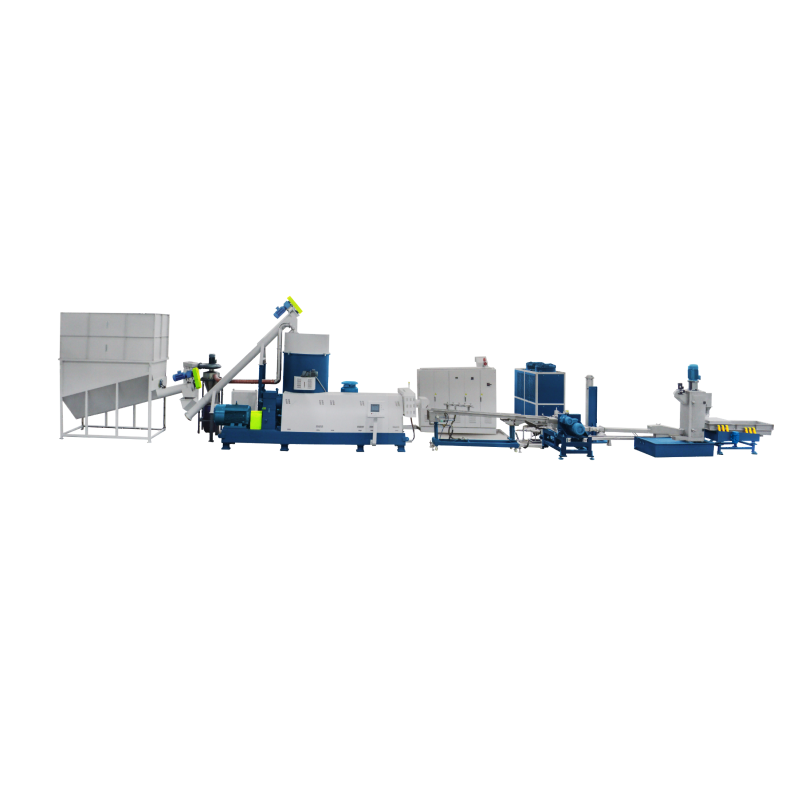

I sistemi avanzati di riciclo PET integrano più fasi di lavorazione per ottenere tassi ottimali di recupero del materiale e una qualità del prodotto elevata. I componenti principali includono meccanismi di selezione automatica, sistemi di lavaggio, unità di triturazione ed equipaggiamenti per la pellettizzazione che operano in modo sincronizzato. Questi sistemi integrati utilizzano sensori sofisticati e algoritmi di controllo per mantenere parametri di lavorazione costanti durante l'intero processo di riciclo. I sistemi di controllo della temperatura, regolazione della pressione e rilevamento delle contaminazioni garantiscono che i fiocchi di PET riciclato soddisfino rigorose specifiche qualitative per diverse applicazioni finali.

I sottosistemi di lavaggio e pulizia all'interno di una macchina per il riciclo di PET utilizzano processi multistadio per rimuovere etichette, adesivi e contaminanti dai materiali plastici in ingresso. Serbatoi di lavaggio a caldo, lavatrici a frizione e serbatoi di separazione per galleggiamento-affondamento lavorano insieme per raggiungere livelli di pulizia superiori agli standard del settore. Sistemi avanzati di filtrazione catturano particelle fini e contaminanti residui, mentre circuiti di riciclo dell'acqua riducono l'impatto ambientale e i costi operativi. Questi processi completi di pulizia sono essenziali per produrre PET riciclato di grado alimentare, idoneo per applicazioni da bottiglia a bottiglia.

Funzionalità di automazione e controllo di processo

Le installazioni all'avanguardia di macchinari per il riciclo del PET incorporano sofisticati sistemi di automazione che ottimizzano la produttività riducendo al minimo la necessità di interventi manuali. I controllori logici programmabili monitorano in tempo reale parametri critici del processo come temperatura, pressione, portate e qualità del materiale. Sistemi automatizzati di movimentazione materiali trasportano i materiali trattati tra le diverse fasi di lavorazione, riducendo i costi di manodopera e migliorando la sicurezza operativa. Questi sistemi di controllo intelligenti possono regolare automaticamente i parametri di lavorazione in base alle caratteristiche del materiale in ingresso e alle specifiche richieste per l'output.

I sistemi di monitoraggio della qualità integrati nelle moderne attrezzature per il riciclo forniscono un feedback continuo sulle caratteristiche del prodotto e sull'efficienza del processo. Le tecnologie di selezione ottica identificano ed eliminano i materiali contaminati, mentre le apparecchiature di prova in linea verificano che il PET riciclato soddisfi gli standard qualitativi specificati. I sistemi di registrazione e reportistica tracciano le metriche di produzione, il consumo energetico e i requisiti di manutenzione, supportando iniziative di miglioramento continuo. Questo approccio completo di monitoraggio consente agli operatori di individuare opportunità di ottimizzazione e di mantenere una qualità del prodotto costante durante lunghi cicli produttivi.

Massimizzare l'efficienza del processo e la qualità dell'output

Ottimizzazione della preparazione del materiale in ingresso

Una prelavorazione efficace dei materiali in entrata in PET influisce significativamente sulle prestazioni complessive e sull'efficienza di qualsiasi operazione di riciclo. Una corretta selezione e pulizia dei materiali di origine prima che questi entrino nel Macchina per il riciclaggio dei pet riduce l'usura delle attrezzature di lavorazione e migliora la qualità del prodotto finale. L'implementazione di rigorose procedure di controllo qualità per i materiali in entrata aiuta a identificare e rimuovere contaminanti problematici che potrebbero compromettere l'efficienza del processo o le specifiche del prodotto. Partnership strategiche con fornitori di raccolta dei rifiuti possono garantire un accesso costante a materiali grezzi di alta qualità.

I sistemi di movimentazione e stoccaggio dei materiali devono essere progettati per mantenere velocità di alimentazione costanti e ridurre al minimo la contaminazione durante le fasi di prelavorazione. Una corretta gestione delle scorte assicura un approvvigionamento adeguato dei materiali, prevenendo al contempo il degrado dei materiali immagazzinati a causa dell'esposizione ambientale. I sistemi di trasporto automatizzati possono mantenere un flusso costante di materiale verso le attrezzature di lavorazione, eliminando colli di bottiglia che riducono la produttività complessiva del sistema. Ispezioni e pulizie regolari delle aree di stoccaggio prevengono contaminazioni incrociate e garantiscono che i materiali lavorati soddisfino costantemente le specifiche qualitative.

Strategie di ottimizzazione dei parametri di processo

L'ottimizzazione sistematica dei parametri di processo può migliorare significativamente la capacità produttiva e l'efficienza energetica delle operazioni delle macchine per il riciclo del PET. I profili di temperatura durante le fasi di lavaggio, fusione e pelletizzazione devono essere accuratamente calibrati in base alle caratteristiche del materiale in ingresso e alle specifiche desiderate del prodotto finale. Regolazioni del tempo di permanenza nelle diverse zone di lavorazione possono migliorare la rimozione delle contaminazioni riducendo al minimo la degradazione termica del polimero riciclato. Il monitoraggio e la regolazione periodica di questi parametri critici garantiscono che le condizioni di lavorazione ottimali siano mantenute in modo costante.

L'ottimizzazione della portata attraverso diverse fasi di lavorazione previene colli di bottiglia e garantisce una produttività bilanciata in tutto il sistema di riciclaggio. Un'adeguata coordinazione tra i processi di triturazione, lavaggio e asciugatura mantiene un flusso costante del materiale ottimizzando l'efficienza del trattamento. Il monitoraggio del consumo energetico aiuta ad individuare opportunità per ridurre i costi operativi mantenendo o migliorando la qualità dell'output. L'implementazione di sistemi di recupero energetico può captare il calore residuo delle operazioni di lavorazione, riducendo i requisiti energetici complessivi e migliorando l'economicità del sistema.

Manutenzione e Miglioramento delle Prestazioni

Programmi di Manutenzione Preventiva

I programmi completi di manutenzione preventiva sono essenziali per mantenere le prestazioni ottimali e prolungare la durata operativa delle attrezzature per il riciclo della PET. I programmi di ispezione regolari devono coprire tutti i componenti critici, inclusi motori, cuscinetti, lame di taglio ed elementi riscaldanti, al fine di identificare eventuali problemi prima che influiscano sulla produzione. La sostituzione sistematica dei componenti soggetti a usura, basata sulle ore di funzionamento o sul volume di materiale processato, previene guasti improvvisi e garantisce una qualità di lavorazione costante. La documentazione delle attività di manutenzione fornisce dati preziosi per ottimizzare gli intervalli di manutenzione e ridurre i costi complessivi del ciclo di vita.

Programmi di lubrificazione personalizzati in base a specifiche condizioni operative garantiscono prestazioni ottimali dei componenti meccanici riducendo al minimo l'usura e il consumo energetico. La calibrazione regolare di sensori e sistemi di controllo mantiene la precisione delle funzioni di monitoraggio e controllo del processo durante campagne produttive prolungate. La gestione delle scorte di ricambi assicura che i componenti critici siano disponibili quando necessario, riducendo al contempo i costi di stoccaggio per articoli a movimentazione lenta. I programmi di formazione per il personale della manutenzione garantiscono che tutte le attività di servizio siano eseguite correttamente e in sicurezza secondo le specifiche del produttore.

Monitoraggio delle Prestazioni e Miglioramento Continuo

Il monitoraggio sistematico delle prestazioni fornisce i dati necessari per identificare opportunità di ottimizzazione e mantenere un'efficienza operativa competitiva nelle applicazioni delle macchine per il riciclo della PET. Gli indicatori chiave di prestazione dovrebbero includere la capacità produttiva, il consumo energetico per tonnellata di materiale processato, le metriche sulla qualità del prodotto e le percentuali di disponibilità delle attrezzature. L'analisi dell'andamento di questi indicatori nel tempo aiuta a individuare degradi graduale delle prestazioni e orienta le decisioni relative alla pianificazione della manutenzione. Il confronto con gli standard di settore e le migliori pratiche fornisce un contesto utile per valutare i livelli di prestazione attuali.

Audit regolari condotti da personale tecnico esperto possono identificare aree specifiche di miglioramento nelle operazioni di riciclo. Queste valutazioni dovrebbero esaminare le procedure di movimentazione dei materiali, le impostazioni dei parametri di processo, i protocolli di controllo qualità e le pratiche di manutenzione. L'implementazione di metodologie di miglioramento continuo, come i principi della produzione snella, può contribuire a eliminare gli sprechi e migliorare l'efficienza complessiva del sistema. I programmi di formazione dei dipendenti garantiscono che tutti gli operatori comprendano le migliori pratiche per massimizzare le prestazioni delle attrezzature e la qualità del prodotto.

Benefici economici e ambientali

Considerazioni sul Ritorno sull'Investimento

L'investimento in tecnologie avanzate per il riciclo di macchine in PET genera tipicamente rendimenti interessanti attraverso diversi flussi di valore, inclusi i ricavi dalla vendita di materiali, i risparmi sui costi di smaltimento dei rifiuti e le potenziali opportunità di crediti di carbonio. La crescente domanda di PET riciclato nelle applicazioni di imballaggio, in particolare per materiali a contatto con alimenti, sostiene prezzi stabili per il materiale riciclato di alta qualità prodotti . Le riduzioni dei costi operativi ottenute grazie a un migliore rendimento energetico, minori esigenze di manodopera e costi di manutenzione più bassi contribuiscono in modo significativo all'economia complessiva del progetto. Gli incentivi governativi e i requisiti normativi relativi al contenuto riciclato nelle applicazioni per imballaggi migliorano ulteriormente l'attrattività finanziaria degli investimenti nel riciclo.

L'analisi di mercato dovrebbe considerare le tendenze a lungo termine nei prezzi delle materie plastiche vergini, nella domanda di materiali riciclati e nei provvedimenti normativi che influiscono sull'economia del riciclo. Partnership strategiche con gli utilizzatori finali dei materiali riciclati possono garantire canali di vendita stabili e prezzi premium per prodotti di qualità costante. Opzioni di finanziamento, inclusi il leasing di attrezzature, sovvenzioni governative e obbligazioni verdi, possono migliorare i flussi di cassa del progetto e ridurre i requisiti di capitale. Una modellizzazione finanziaria completa dovrebbe tenere conto di tutti i costi e flussi di ricavo rilevanti durante l'intera vita utile prevista dell'attrezzatura, al fine di supportare decisioni di investimento informate.

Impatto Ambientale e Sostenibilità

I sistemi moderni di riciclaggio della PET offrono significativi benefici ambientali grazie alla riduzione del consumo di plastica vergine, allo smaltimento inferiore nei discarichi e a minori emissioni di carbonio rispetto ai metodi tradizionali di gestione dei rifiuti. Le analisi del ciclo di vita dimostrano che le operazioni di riciclo richiedono tipicamente il 60-70% in meno di energia rispetto alla produzione di PET vergine, riducendo contemporaneamente le emissioni di gas serra di percentuali simili. Il consumo di acqua e la produzione di acque reflue sono ridotti al minimo grazie a sistemi di lavorazione in ciclo chiuso e a tecnologie avanzate di trattamento. Questi vantaggi ambientali supportano gli obiettivi aziendali di sostenibilità e migliorano la reputazione del marchio presso i consumatori attenti all'ambiente.

L'integrazione con sistemi di energia rinnovabile può ulteriormente ridurre l'impatto ambientale delle operazioni di riciclo garantendo al contempo una stabilità dei costi a lungo termine. Installazioni solari, energia eolica o sistemi a biogas possono fornire energia pulita per le operazioni di lavorazione, riducendo la dipendenza dall'elettricità di rete. I sistemi di recupero del calore residuo catturano l'energia termica proveniente dalle operazioni di lavorazione per il riscaldamento ambienti o altre esigenze dell'impianto. L'implementazione dei principi dell'economia circolare in tutta l'operazione di riciclo massimizza l'utilizzo delle risorse riducendo al minimo la produzione di rifiuti e l'impatto ambientale.

Domande Frequenti

Quali fattori determinano la capacità ottimale per un impianto di riciclaggio di macchine PET?

La capacità ottimale dipende da diversi fattori chiave, tra cui il volume disponibile di materia prima, la domanda locale di materiali riciclati, lo spazio disponibile nell'impianto e i vincoli di investimento in capitale. È essenziale effettuare un'analisi approfondita del mercato per comprendere le dinamiche di offerta e domanda nella propria regione al fine di prendere decisioni sul dimensionamento. Inoltre, considerare le previsioni di crescita futura e la possibilità di espandere la capacità di lavorazione man mano che l'attività si sviluppa. I costi energetici, la disponibilità di manodopera e la logistica dei trasporti influiscono anche sulla scala economicamente ottimale delle operazioni di riciclo.

In che modo la contaminazione nei materiali di alimentazione influisce sull'efficienza di lavorazione e sulla qualità dell'output?

La contaminazione influisce significativamente sull'efficienza del processo e sulla qualità del prodotto finale nelle operazioni delle macchine per il riciclo del PET. I contaminanti più comuni includono etichette di carta, tappi metallici, residui adesivi e altri tipi di plastica che possono danneggiare l'equipaggiamento o comprometterne le specifiche del prodotto. Livelli più elevati di contaminazione richiedono processi di pulizia più intensivi, aumentando il consumo energetico e i tempi di lavorazione, riducendo potenzialmente la produttività complessiva. L'adozione di rigorosi standard qualitativi per la materia prima e accordi con i fornitori aiuta a ridurre al minimo i problemi di contaminazione e a mantenere prestazioni di processo costanti.

Quali sono le principali differenze tra i processi di riciclo chimico e meccanico del PET?

Il riciclo meccanico elabora fisicamente i materiali PET attraverso triturazione, lavaggio, fusione e pellettizzazione per produrre fiocchi o pellet riciclati adatti a diverse applicazioni. Questo approccio è generalmente più conveniente ed energeticamente efficiente, ma può presentare limitazioni nella rimozione di determinati contaminanti o nel raggiungere la qualità per uso alimentare. Il riciclo chimico decompone il PET nei suoi componenti molecolari, consentendo una purificazione più completa e la produzione di materiali di qualità equivalente al vergine. Sebbene i processi chimici possano gestire materie prime più contaminate, tipicamente richiedono investimenti in capitale e consumi energetici più elevati.

Come possono gli operatori garantire una qualità del prodotto costante nei sistemi di riciclo di macchinari per PET?

La qualità costante del prodotto richiede un controllo sistematico di tutte le variabili di processo, inclusi i profili di temperatura, i tempi di permanenza, i livelli di contaminazione e il contenuto di umidità durante l'intero processo di riciclo. L'implementazione di test completi di controllo qualità in diverse fasi consente di identificare e correggere i problemi di qualità prima che influiscano sui prodotti finali. La regolare taratura dell'equipaggiamento di processo e dei sistemi di monitoraggio garantisce un controllo accurato dei parametri critici. L'istituzione di procedure operative standard dettagliate e la fornitura di una formazione approfondita agli operatori aiutano a mantenere la coerenza tra turni diversi e diverse campagne produttive.

Indice

- Comprensione della Tecnologia Avanzata di Riciclo del PET

- Massimizzare l'efficienza del processo e la qualità dell'output

- Manutenzione e Miglioramento delle Prestazioni

- Benefici economici e ambientali

-

Domande Frequenti

- Quali fattori determinano la capacità ottimale per un impianto di riciclaggio di macchine PET?

- In che modo la contaminazione nei materiali di alimentazione influisce sull'efficienza di lavorazione e sulla qualità dell'output?

- Quali sono le principali differenze tra i processi di riciclo chimico e meccanico del PET?

- Come possono gli operatori garantire una qualità del prodotto costante nei sistemi di riciclo di macchinari per PET?