I moderni impianti di riciclaggio di bottiglie di plastica sono soggetti a una pressione crescente per massimizzare l'efficienza mantenendo standard elevati di qualità del prodotto. La domanda globale di materiali riciclati continua ad aumentare, rendendo indispensabile un'operatività snella per ottenere un vantaggio competitivo. Una gestione efficace del flusso di lavoro nel riciclaggio delle bottiglie di plastica richiede una coordinazione accurata di numerosi processi, dallo smistamento iniziale fino alla consegna del prodotto finale. Comprendere la natura interconnessa di queste operazioni consente ai responsabili degli impianti di identificare colli di bottiglia e attuare miglioramenti mirati che aumentano la produttività complessiva.

Elementi Fondamentali delle Operazioni di Riciclo Efficienti

Disposizione Strategica e Posizionamento dell'Equipaggiamento

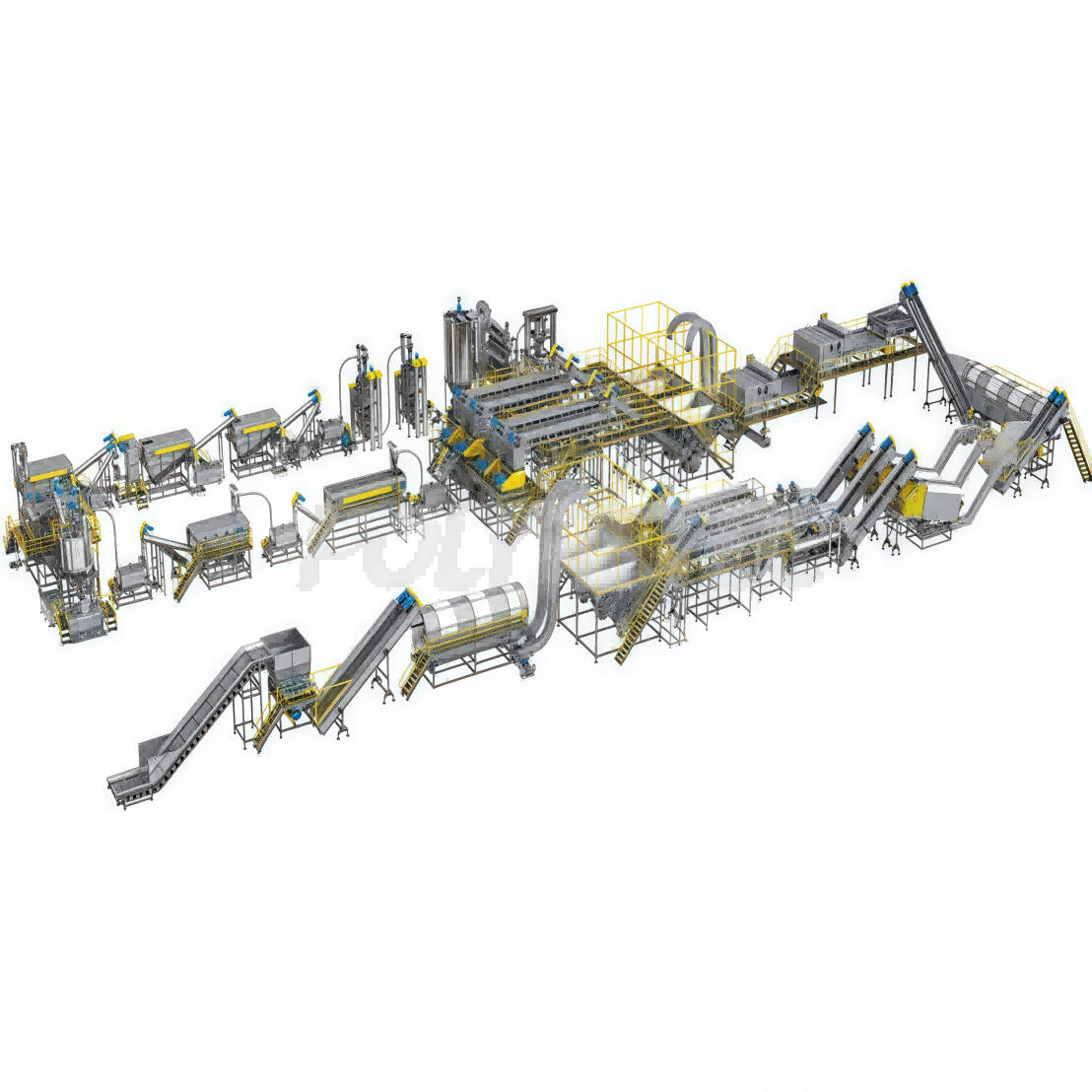

La disposizione fisica degli equipaggiamenti e delle postazioni di lavoro incide direttamente sull'efficienza del flusso operativo negli impianti di riciclo delle bottiglie di plastica. Una progettazione accurata del layout riduce al minimo le distanze di movimentazione dei materiali e abbrevia i tempi di lavorazione tra le diverse fasi. Le configurazioni a flusso lineare sono generalmente le più efficaci, poiché permettono ai materiali di avanzare in modo sistematico dall'ingresso fino alle fasi di selezione, pulizia ed elaborazione, senza inutili percorsi inversi. Un posizionamento strategico dei sistemi di trasporto, delle stazioni di selezione e degli impianti di lavaggio favorisce transizioni fluide che evitano l'accumulo di materiali in punti critici di collo di bottiglia.

Uno spazio adeguato tra le attrezzature consente l'accesso per la manutenzione, garantendo al contempo sufficiente spazio per il flusso dei materiali. L'integrazione di sistemi automatizzati con stazioni di smistamento manuale richiede un'attenta considerazione delle zone di sicurezza per i lavoratori e dei percorsi di accesso in caso di emergenza. I responsabili delle strutture dovrebbero valutare regolarmente il posizionamento delle attrezzature per identificare opportunità di miglioramento nei modelli di flusso dei materiali, riducendo i costi di movimentazione e i ritardi di lavorazione.

Integrazione del controllo qualità in tutto il processo

L'implementazione di punti di controllo qualità a intervalli strategici impedisce ai materiali contaminati di proseguire in costosi processi successivi. La rilevazione precoce di materiali non idonei consente un notevole risparmio sui costi di lavorazione e riduce l'usura delle attrezzature. Le stazioni di controllo qualità dovrebbero essere posizionate dopo lo smistamento iniziale, a seguito dei processi di lavaggio e prima della pelletizzazione finale, per garantire una qualità costante dell'output.

Formare il personale del controllo qualità a riconoscere i vari tipi di contaminazione consente un processo decisionale rapido che mantiene il flusso produttivo. La documentazione delle metriche qualitative in ogni punto di controllo fornisce dati preziosi per identificare tendenze e attuare misure preventive. La regolare calibrazione delle apparecchiature di rilevamento garantisce standard di prestazione affidabili in tutte le stazioni di controllo qualità.

Metodi avanzati di selezione e preparazione

Sistemi di selezione multistadio

Le moderne operazioni di riciclaggio delle bottiglie di plastica beneficiano di tecnologie di selezione sofisticate che migliorano la purezza del materiale e la velocità di lavorazione. I sistemi di selezione ottica possono identificare diversi tipi di plastica, colori e livelli di contaminazione con notevole precisione. La spettroscopia nel vicino infrarosso permette la separazione automatizzata delle bottiglie in PET da altri materiali plastici, riducendo significativamente la necessità di manodopera manuale e migliorando al contempo la coerenza.

Le tecniche di separazione per densità si affiancano al sorting ottico rimuovendo etichette e tappi che possono avere proprietà ottiche simili ai materiali delle bottiglie. I sistemi di classificazione ad aria separano efficacemente le impurità leggere dai componenti plastici più pesanti. La combinazione di diverse tecnologie di selezione consente una preparazione completa dei materiali, migliorando l'efficienza dei processi successivi e la qualità del prodotto finale.

Strategie di rimozione delle contaminazioni

La rimozione efficace delle contaminazioni inizia con adeguate procedure di pre-selezione, che eliminano i materiali palesemente non idonei prima che entrino negli impianti di lavorazione. Etichette, adesivi e tappi rappresentano comuni contaminanti che possono interferire con i processi di riciclo delle bottiglie di plastica. Sistemi di lavaggio a caldo progettati specificamente per rimuovere i residui di adesivo prevengono la contaminazione del materiale riciclato finale prodotti .

Le soluzioni di lavaggio caustiche rimuovono efficacemente i contaminanti organici mantenendo l'integrità della plastica. Cicli multipli di risciacquo garantiscono la completa eliminazione degli agenti detergenti che potrebbero influire sulle proprietà del materiale riciclato. Sistemi adeguati di drenaggio e asciugatura prevengono la contaminazione da acqua, che può degradare la qualità del prodotto finale e causare complicazioni di lavorazione nelle applicazioni successive.

Ottimizzazione dell'efficienza di elaborazione

Gestione di Temperatura e Prodotti Chimici

Un controllo preciso delle temperature di lavaggio e delle concentrazioni chimiche influenza significativamente sia l'efficienza del processo sia la qualità del prodotto finale nei sistemi di riciclaggio delle bottiglie di plastica. Gli intervalli ottimali di temperatura variano in base ai tipi di contaminazione e alle specifiche della plastica. Temperature troppo basse possono portare a una rimozione incompleta dei contaminanti, mentre un eccesso di calore può degradare le proprietà della plastica o aumentare inutilmente i costi energetici.

I sistemi di dosaggio chimico dovrebbero essere automatizzati per mantenere concentrazioni costanti durante tutti i cicli di lavorazione. È necessario un monitoraggio regolare del soluzione l'efficacia impedisce l'uso eccessivo di prodotti chimici costosi garantendo al contempo un adeguato potere pulente. Sistemi appropriati di recupero e riciclo dei prodotti chimici riducono i costi operativi e minimizzano l'impatto ambientale delle operazioni di lavorazione.

Gestione e Riciclo dell'Acqua

Il consumo di acqua rappresenta un costo operativo significativo negli impianti di riciclaggio delle bottiglie di plastica, rendendo essenziale una gestione efficiente dell'acqua per operazioni sostenibili. I sistemi ad acqua chiusi captano e trattano l'acqua di processo per il riutilizzo, riducendo drasticamente la necessità di acqua fresca. I sistemi di filtrazione e chiarificazione rimuovono le particelle solide in sospensione e i contaminanti dall'acqua ricircolata.

Una pianificazione strategica dell'uso dell'acqua garantisce che l'acqua pulita sia riservata per le operazioni di risciacquo finale, mentre l'acqua riciclata viene utilizzata nelle fasi iniziali di lavaggio. Una corretta gestione della temperatura dell'acqua in tutto il sistema mantiene l'efficacia della pulizia ottimizzando al contempo il consumo energetico. Il monitoraggio regolare dei parametri della qualità dell'acqua previene l'accumulo di contaminanti che potrebbero compromettere l'efficienza del processo o le specifiche del prodotto finale.

Integrazione di automazione e tecnologia

Sistemi di controllo dei processi

Le moderne strutture per il riciclo delle bottiglie di plastica si basano sempre di più su sofisticati sistemi di controllo di processo che monitorano e regolano in tempo reale i parametri operativi. Questi sistemi rilevano le portate dei materiali, le prestazioni delle apparecchiature e le metriche qualitative per ottimizzare l'efficienza complessiva dell'impianto. Loop di retroazione automatici aggiustano i parametri di lavorazione in base alle caratteristiche del materiale e ai requisiti di qualità.

L'integrazione di sensori lungo tutta la linea di lavorazione fornisce dati continui sulle proprietà dei materiali, sui livelli di contaminazione e sulle prestazioni delle attrezzature. Algoritmi di manutenzione predittiva analizzano i dati dei sensori per identificare eventuali problemi alle attrezzature prima che causino interruzioni della produzione. La registrazione completa dei dati consente ai responsabili degli impianti di individuare opportunità di ottimizzazione e monitorare nel tempo le iniziative di miglioramento.

Automazione nella Movimentazione dei Materiali

I sistemi automatizzati di movimentazione dei materiali riducono i costi del lavoro migliorando al contempo la costanza nelle operazioni di riciclaggio delle bottiglie di plastica. I sistemi robotici di selezione possono funzionare continuamente senza affaticamento, mantenendo tassi di throughput costanti durante periodi prolungati di funzionamento. I sistemi di trasporto automatici con controlli della velocità variabile ottimizzano il flusso dei materiali in base alla capacità a valle e ai requisiti di lavorazione.

I controller logici programmabili coordinano il movimento dei materiali tra le fasi di lavorazione, prevenendo l'accumulo in punti di collo di bottiglia. I sistemi automatizzati di stoccaggio e prelievo gestiscono in modo efficiente l'inventario dei materiali ordinati e dei prodotti finiti. L'integrazione dell'automazione della movimentazione dei materiali con i sistemi di controllo del processo crea operazioni senza interruzioni che rispondono dinamicamente a condizioni e requisiti variabili.

Gestione della Manutenzione e Affidabilità

Pianificazione della Manutenzione Preventiva

I programmi sistematici di manutenzione preventiva sono fondamentali per mantenere prestazioni costanti negli impianti di riciclaggio delle bottiglie di plastica. Pianificazioni regolari di ispezione devono affrontare l'usura dei componenti, i requisiti di lubrificazione e le procedure di pulizia per tutte le attrezzature di lavorazione. Le apparecchiature correttamente mantenute funzionano in modo più efficiente e producono materiali riciclati di qualità superiore.

La pianificazione della manutenzione deve considerare le esigenze produttive e i periodi di punta di funzionamento per minimizzare le interruzioni alle operazioni di lavorazione. La gestione dell'inventario di ricambi critici garantisce capacità di riparazione rapida in caso di guasti alle attrezzature. La documentazione delle attività di manutenzione fornisce dati preziosi per ottimizzare gli intervalli di manutenzione e identificare problemi ricorrenti che potrebbero richiedere modifiche progettuali.

Monitoraggio delle Prestazioni dell'Equipaggiamento

Il monitoraggio continuo dei parametri di prestazione delle attrezzature consente il rilevamento precoce di degrado che potrebbe influire sull'efficienza del processo. L'analisi delle vibrazioni, il monitoraggio della temperatura e il rilevamento del consumo energetico forniscono informazioni sullo stato e sulle tendenze prestazionali delle attrezzature. L'istituzione di metriche di prestazione di riferimento consente di identificare un degrado graduale che altrimenti potrebbe passare inosservato.

I sistemi di monitoraggio delle prestazioni dovrebbero generare avvisi quando i parametri superano i limiti accettabili, consentendo interventi correttivi tempestivi. L'analisi periodica dei dati relativi alle prestazioni aiuta a individuare opportunità di miglioramento operativo e aggiornamenti dell'equipaggiamento. L'integrazione del monitoraggio delle prestazioni con la pianificazione della manutenzione consente una gestione completa delle risorse, massimizzando l'affidabilità e la produttività delle apparecchiature.

Documentazione del flusso di lavoro e miglioramento continuo

Procedure operative standard

Una documentazione completa di tutte le procedure operative garantisce prestazioni costanti indipendentemente dai cambiamenti del personale negli impianti di riciclaggio delle bottiglie in plastica. Le procedure operative standard devono coprire le operazioni normali, i requisiti di controllo qualità e i protocolli di risposta alle emergenze. Aggiornamenti periodici delle procedure riflettono i miglioramenti del processo e le esperienze apprese durante l'esercizio operativo.

Programmi di formazione basati su procedure documentate garantiscono che tutto il personale comprenda i propri ruoli nel mantenimento di operazioni efficienti. Gli ausili visivi e i diagrammi di flusso aiutano i lavoratori a comprendere rapidamente procedure complesse e a identificare potenziali problemi. La revisione e verifica periodica delle procedure assicura che rimangano aggiornate ed efficaci per le effettive condizioni operative.

Metriche e Analisi delle Prestazioni

L'istituzione di indicatori chiave di prestazione permette una valutazione oggettiva dell'efficienza dell'impianto e l'individuazione di opportunità di miglioramento. I tassi di produzione, le metriche sulla qualità, il consumo energetico e i tassi di recupero dei materiali forniscono una visione completa delle prestazioni operative. L'analisi periodica delle tendenze di prestazione aiuta a identificare aree in cui sforzi mirati di miglioramento possono produrre risultati significativi.

Il benchmarking rispetto agli standard di settore e alle migliori pratiche fornisce un contesto per la valutazione delle prestazioni e la definizione degli obiettivi. Il coinvolgimento dei dipendenti nel monitoraggio delle prestazioni e nelle iniziative di miglioramento crea un senso di proprietà e responsabilità verso l'eccellenza operativa. La documentazione sistematica delle iniziative di miglioramento consente la condivisione di pratiche di successo tra diverse strutture o turni.

Domande Frequenti

Quali sono i fattori più critici per ottimizzare l'efficienza del flusso di lavoro nel riciclo delle bottiglie di plastica?

I fattori più critici includono una corretta disposizione delle attrezzature per ridurre al minimo le distanze di movimentazione dei materiali, l'implementazione di sistemi di selezione multistadio per migliorare la purezza del materiale, processi efficaci di rimozione delle contaminazioni e l'integrazione di tecnologie automatizzate. Inoltre, il mantenimento di parametri di lavorazione ottimali, come temperatura e concentrazioni chimiche, insieme a programmi completi di manutenzione preventiva, influisce in modo significativo sull'efficienza complessiva del flusso di lavoro. L'integrazione del controllo qualità in punti strategici previene costosi trattamenti a valle di materiali non idonei.

Come possono gli impianti ridurre i costi operativi mantenendo la qualità del trattamento?

Le strategie di riduzione dei costi includono l'implementazione di sistemi di riciclo chiuso dell'acqua per minimizzare il consumo di acqua fresca, l'ottimizzazione dell'uso di prodotti chimici attraverso sistemi di dosaggio automatico e l'utilizzo di apparecchiature energeticamente efficienti con un adeguato controllo della temperatura. Programmi di manutenzione preventiva riducono i tempi di fermo imprevisti e i costi di riparazione, prolungando al contempo la vita utile delle attrezzature. L'automazione strategica dei processi di movimentazione e selezione dei materiali riduce i costi del lavoro migliorando al contempo la costanza operativa. Il monitoraggio regolare delle prestazioni identifica inefficienze che possono essere risolte mediante interventi mirati anziché costose sostituzioni di apparecchiature.

Qual è il ruolo della tecnologia nelle moderne operazioni di riciclo delle bottiglie di plastica?

L'integrazione della tecnologia è essenziale per essere competitivi riciclo delle bottiglie di plastica operazioni, fornendo capacità di ordinamento automatizzato attraverso sistemi ottici e spettroscopia nel vicino infrarosso. I sistemi di controllo del processo monitorano parametri in tempo reale e regolano automaticamente le operazioni per ottenere prestazioni ottimali. Le tecnologie di manutenzione predittiva analizzano i dati delle attrezzature per prevenire guasti e ottimizzare la pianificazione della manutenzione. L'automazione della movimentazione dei materiali coordina il flusso di lavoro tra le diverse fasi di lavorazione riducendo i requisiti di manodopera e migliorando la coerenza.

Come possono gli impianti garantire un'uscita di qualità costante massimizzando al contempo la produttività?

Una qualità costante richiede un posizionamento strategico dei punti di controllo qualità lungo tutta la linea di lavorazione, una formazione completa del personale addetto al controllo qualità e una regolare taratura delle apparecchiature di rilevamento. L'implementazione di procedure operative standard con aggiornamenti periodici basati sull'esperienza operativa garantisce prestazioni costanti. Processi di selezione in più fasi e di rimozione delle contaminazioni migliorano la qualità del materiale in ingresso, riducendo la variabilità dei prodotti finali. I sistemi di controllo del processo mantengono automaticamente i parametri operativi ottimali, mentre il monitoraggio delle prestazioni identifica tempestivamente eventuali andamenti che potrebbero influire sulla qualità prima che impattino sulla produzione.

Indice

- Elementi Fondamentali delle Operazioni di Riciclo Efficienti

- Metodi avanzati di selezione e preparazione

- Ottimizzazione dell'efficienza di elaborazione

- Integrazione di automazione e tecnologia

- Gestione della Manutenzione e Affidabilità

- Documentazione del flusso di lavoro e miglioramento continuo

-

Domande Frequenti

- Quali sono i fattori più critici per ottimizzare l'efficienza del flusso di lavoro nel riciclo delle bottiglie di plastica?

- Come possono gli impianti ridurre i costi operativi mantenendo la qualità del trattamento?

- Qual è il ruolo della tecnologia nelle moderne operazioni di riciclo delle bottiglie di plastica?

- Come possono gli impianti garantire un'uscita di qualità costante massimizzando al contempo la produttività?