تواجه منشآت إعادة تدوير الزجاجات البلاستيكية الحديثة ضغوطًا متزايدة لتعظيم الكفاءة مع الحفاظ على معايير إنتاج عالية الجودة. ويستمر الطلب العالمي على المواد المعاد تدويرها في الازدياد، مما يجعل العمليات المبسطة أمرًا ضروريًا لتحقيق ميزة تنافسية. إدارة فعالة لسير العمل في منشآت إعادة تدوير الزجاجات البلاستيكية تتطلب تنسيقًا دقيقًا بين عمليات متعددة، بدءًا من الفرز الأولي وحتى تسليم المنتج النهائي. فهم الطبيعة المرتبطة بهذه العمليات يمكن مديري المنشآت من تحديد الاختناقات وتنفيذ تحسينات مستهدفة تعزز الإنتاجية الشاملة.

العناصر الأساسية لعمليات إعادة التدوير الفعالة

التخطيط الاستراتيجي ووضع المعدات

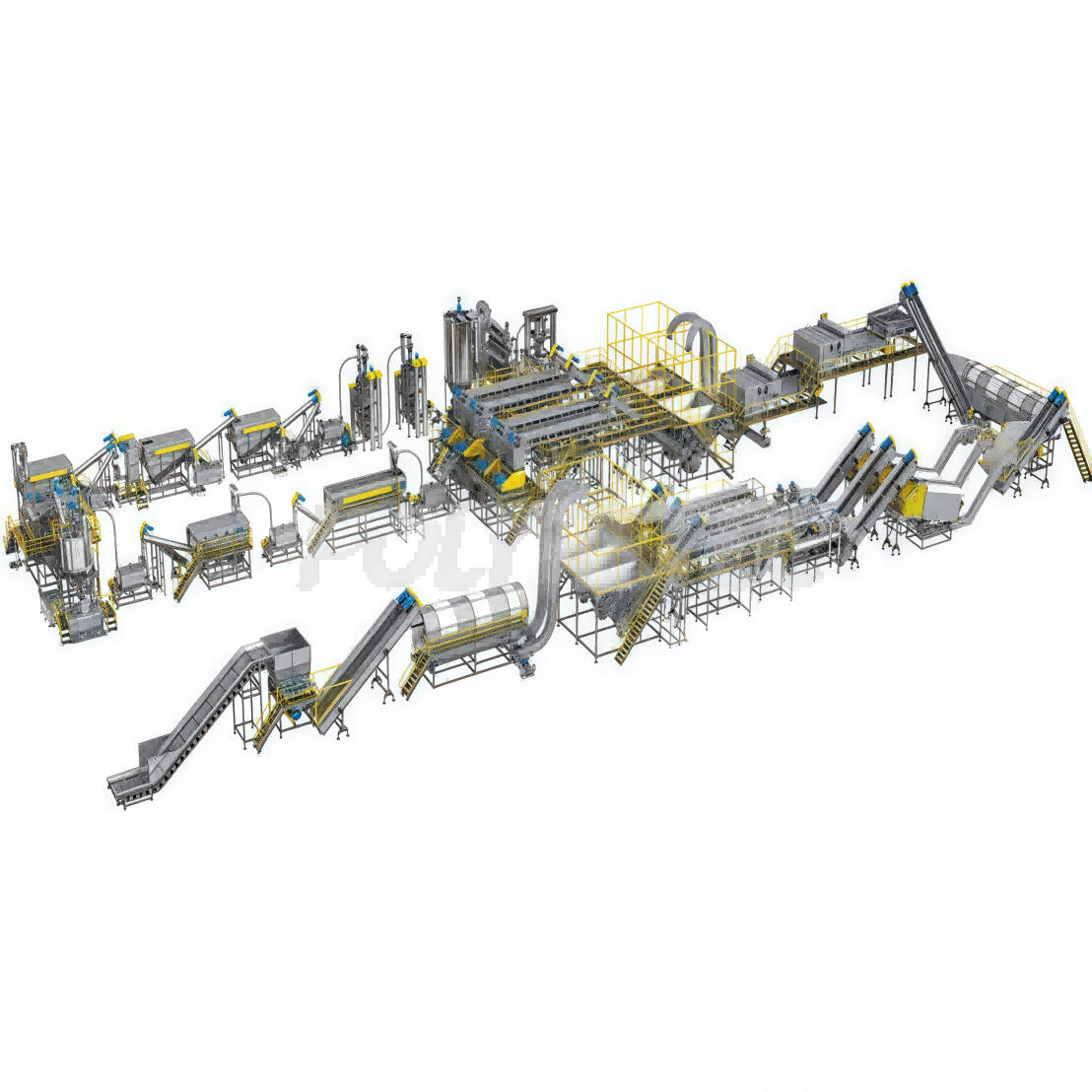

إن الترتيب المادي للمعدات وأماكن العمل يؤثر بشكل مباشر على كفاءة سير العمل في منشآت إعادة تدوير زجاجات البلاستيك. ويقلل التصميم الجيد للتخطيط من مسافات نقل المواد ويُقلص من الوقت اللازم للتجهيز بين المراحل. وعادةً ما تكون التكوينات ذات التدفق الخطي هي الأنسب، حيث تسمح بمرور المواد بشكل منهجي من مرحلة الاستلام إلى الفرز والتنظيف والمعالجة دون الحاجة إلى العودة غير الضرورية. ويؤدي وضع أنظمة الناقلات، ومحطات الفرز، والمعدات الغسيلية بشكل استراتيجي إلى إحداث انتقالات سلسة تمنع تراكم المواد عند نقاط الاختناق.

يسمح التباعد المناسب بين المعدات بالوصول إليها للصيانة مع ضمان توفير مساحة كافية لتدفق المواد. يتطلب دمج الأنظمة الآلية مع محطات الفرز اليدوي النظر بعناية في مناطق سلامة العمال وطرق الوصول الطارئة. ويجب على مديري المرافق تقييم وضع المعدات بانتظام لتحديد فرص تحسين أنماط تدفق المواد التي تقلل من تكاليف المناورة والتأخير في المعالجة.

دمج مراقبة الجودة طوال العملية

إن تنفيذ نقاط تفتيش لمراقبة الجودة عند فترات زمنية استراتيجية يمنع المواد الملوثة من التقدم عبر عمليات باهظة التكلفة لاحقة. وكشف المواد غير المناسبة في وقت مبكر يوفر تكاليف معالجة كبيرة ويقلل من تآكل المعدات. وينبغي وضع محطات مراقبة الجودة بعد عملية الفرز الأولية، وبعد عمليات الغسيل، وقبل التحبيب النهائي لضمان جودة ناتجة متسقة.

تدريب موظلي مراقبة الجودة على التعرف إلى أنواع مختلفة من التمتنع يمكّن اتخاذ قرارات سريعة تحافظ على تدفق العمليات. ويوفر توثيق مقاييس الجودة في كل نقطة تفحص بيانات قيمة لتحديد الاتجاهات وتنفيذ ت Measures وقائية. ويضمن المعايرة الدورية لمعدات الكشف معايير أداء موثوقة عبر جميع محطات مراقبة الجودة.

أساليب الفرز والتحضير المتقدمة

أنظمة الفرز متعددة المراحل

تستفيد عمليات إعادة تycling الزجاجات البلاستيكية المعاصرة من تقنيات الفرز المتطورة التي تحسن نقاء المواد وسرعة المعالجة. ويمكن لأنظمة الفرز البصرية التعرف إلى أنواع مختلفة من البلاستيك والألوان ومستويات التمتنع بدقة ملحوظة. وتمكّن مطيافية الأشعة تحت الحمراء القريبة الفصل الآلي للزجاجات PET عن مواد بلاستيكية أخرى، مما يقلل بشكل كبير متطلبات العمل اليدوي مع تحسين الاتساق.

تكمل تقنيات الفصل حسب الكثافة الفرز الضوئي من خلال إزالة الملصقات والأغطاق التي قد تمتلك خصائص بصرية مشابهة لمواد الزجاجات. وتُفصل أنظمة التصنف بالهواء بشكل فعّال الملوثات الخفيفة عن المكونات البلاستيكية الأثقل. ويوفر دمج تقنيات فرز متعددة إعداد شامل للمواد، ما يعزز كفاءة المعالجة اللاحقة وجودة المنتج النهائي.

استراتيجيات إزالة التلوث

تبدأ إزالة التلوث الفعّالة ببروتوكولات ما قبل الفرز المناسبة التي تزيل المواد غير الملائمة بشكل واضح قبل دخولها معدات المعالجة. وتمثل الملصقات والمواد اللاصقة والأغطاق ملوثات شائعة يمكن أن تعرقل عمليات إعادة تycling الزجاجات البلاستيكية. وتمنع أنظمة الغسيل الساخن المصممة خصيصًا لإزالة بقايا المواد اللاصقة تلوث المنتج المعاد التycling النهائي المنتجات .

تحلل الغسالات الكاوية بشكل فعال الملوثات العضوية مع الحفاظ على سلامة البلاستيك. تضمن دورات الشطف المتعددة الإزالة الكاملة لعوامل التنظيف التي قد تؤثر على خصائص المواد المعاد تدويرها. وتمنع أنظمة التصريف والتجفيف المناسبة تلوث المياه الذي يمكن أن يؤدي إلى تدهور جودة المنتج النهائي ويتسبب في تعقيدات أثناء الاستخدامات اللاحقة.

تحسين كفاءة المعالجة

إدارة درجة الحرارة والمواد الكيميائية

يؤثر التحكم الدقيق في درجات حرارة الغسيل وتركيزات المواد الكيميائية بشكل كبير على كفاءة المعالجة وجودة المنتج النهائي في أنظمة إعادة تدوير زجاجات البلاستيك. وتختلف النطاقات المثلى لدرجة الحرارة حسب أنواع التلوث ومواصفات البلاستيك. فقد تؤدي درجات الحرارة المنخفضة جداً إلى إزالة غير كاملة للتلوث، في حين يمكن أن يؤدي الحرارة الزائدة إلى تدهور خصائص البلاستيك أو زيادة التكاليف الطاقية بشكل غير ضروري.

ينبغي أتمتة أنظمة جرعات المواد الكيميائية للحفاظ على تركيزات ثابتة طوال دورة المعالجة. والمراقبة المنتظمة لـ حل الكفاءة تمنع الإفرط في استخدام المواد الكيميائية المكلفة مع ضمان قدرة تنظيف كافية. وتُقلل أنظمة الاسترداد وإعادة التycling للمواد الكيميائية من التكاليف التشغيلية وتحد من الأثر البيئي الناتج عن عمليات المعالجة.

إدارة المياه وإعادة التicycle

تمثل استهلاك المياه تكلفة تشغيلية كبيرة في منشآت إعادة تycling الزجاجات البلاستيكية، مما يجعل الإدارة الفعالة للمياه ضرورة لعمليات مستدامة. تقوم أنظمة المياه المغلقة بالتقاط ومعالجة مياه العمليات لإعادة استخدامها، مما يقلل بشكل كبير من الحاجة إلى المياه العذبة. وتحذف أنظمة الترشيح والتنقية المواد الصلبة العالقة والملوثات من المياه التي يتم إعادة تirculationها.

يُعد التخطيط الاستراتيجي لاستخدام المياه أمرًا ضروريًا لضمان تخصيص المياه النظيفة لعمليات الشطف النهائية، في حين تُستخدم المياه المعاد تدويرها للمراحل الأولية من الغسيل. ويحافظ الإدارة السليمة لدرجة حرارة المياه عبر النظام على الفعالية التنظيفية مع تحسين استهلاك الطاقة. كما أن المراقبة المنتظمة لمعايير جودة المياه تمنع تراكم الملوثات التي قد تؤثر على كفاءة المعالجة أو مواصفات المنتج النهائي.

التشغيل الآلي والتكامل التكنولوجي

أنظمة التحكم في العمليات

تعتمد مرافق تدوير زجاجات البلاستيك الحديثة بشكل متزايد على أنظمة تحكم عملية متطورة تراقب وتنظم المعلمات التشغيلية في الوقت الفعلي. وتتتبع هذه الأنظمة معدلات تدفق المواد، وأداء المعدات، والمقاييس النوعية بهدف تحسين الكفاءة العامة للمنشأة. وتعمل الحلقات الآلية للتغذية المرتدة على تعديل معايير المعالجة بناءً على خصائص المادة ومتطلبات الجودة.

يوفر دمج أجهزة الاستشعار في جميع أنحاء خط المعالجة بيانات مستمرة حول خصائص المواد ومستويات التلوث وأداء المعدات. تقوم خوارزميات الصيانة التنبؤية بتحليل بيانات المستشعرات لتحديد المشكلات المحتملة في المعدات قبل أن تؤدي إلى تعطيل الإنتاج. كما تمكّن سجلات البيانات الشاملة مديري المرافق من تحديد فرص التحسين وتتبع المبادرات التحسينية على مر الزمن.

أتمتة مناولة المواد

تقلل أنظمة المناورة الآلية للمواد من تكاليف العمالة مع تحسين الاتساق في عمليات إعادة تدوير الزجاجات البلاستيكية. يمكن لأنظمة الفرز الروبوتية العمل باستمرار دون إرهاق، مما يحافظ على معدلات تدفق ثابتة طوال فترات التشغيل الطويلة. وتُحسّن أنظمة النقل الآلية ذات ضوابط السرعة المتغيرة تدفق المواد بناءً على السعة المطلوبة في المراحل اللاحقة ومتطلبات المعالجة.

تُنسق وحدات التحكم المنطقية القابلة للبرمجة حركة المواد بين مراحل المعالجة، مما يمنع تراكمها عند نقاط الاختناق. وتُدير أنظمة التخزين والاسترجاع الآلية المخزون من المواد المصنفة والمنتجات النهائية بكفاءة. ويؤدي دمج أتمتة مناولة المواد مع أنظمة التحكم في العمليات إلى عمليات سلسة تستجيب ديناميكيًا للتغيرات والمتطلبات.

إدارة الصيانة والموثوقية

جدولة الصيانة الوقائية

تُعد برامج الصيانة الوقائية المنهجية أمرًا بالغ الأهمية للحفاظ على أداء ثابت في مرافق إعادة تدوير زجاجات البلاستيك. وينبغي أن تتناول جداول الفحص المنتظمة مكونات البلى واحتياجات التزييت وإجراءات التنظيف لكل معدات المعالجة. فالمعدات التي تم صيانتها بشكل صحيح تعمل بكفاءة أكبر وتُنتج مواد معاد تدويرها بجودة أعلى.

يجب أن تأخذ جدولة الصيانة في الاعتبار متطلبات الإنتاج والفترات الذروة التشغيلية لتقليل التعطيلات في عمليات المعالجة. ويضمن إدارة مخزون قطع الغيار الحرجة إمكانية إجراء إصلاحات سريعة عند حدوث أعطال في المعدات. وتوفر توثيق أنشطة الصيانة بيانات قيمة لتحسين فترات الصيانة وتحديد المشكلات المتكررة التي قد تتطلب تعديلات في التصميم.

مراقبة أداء المعدات

إن المراقبة المستمرة لمعايير أداء المعدات تمكن من الكشف المبكر عن التدهور الذي قد يؤثر على كفاءة المعالجة. وتوفر تحليلات الاهتزاز ومراقبة درجة الحرارة وتتبع استهلاك الطاقة رؤى حول حالة المعدات واتجاهات الأداء. ويتيح وضع مقاييس أداء أساسية تحديد التدهور التدريجي الذي قد يمر دون ملاحظة خلاف ذلك.

يجب أن تُنشئ أنظمة مراقبة الأداء تنبيهات عندما تتجاوز المعايير النطاقات المقبولة، مما يمكّن من اتخاذ إجراءات تصحيحية فورية. وتساعد التحليلات المنتظمة لبيانات الأداء في تحديد فرص التحسين التشغيلي وتطوير المعدات. ويؤدي دمج مراقبة الأداء مع جدولة الصيانة إلى إنشاء إدارة شاملة للأصول تُحسِّن موثوقية المعدات وإنتاجيتها.

توثيق سير العمل والتحسين المستمر

الإجراءات القياسية التشغيلية

يضمن التوثيق الشامل لجميع الإجراءات التشغيلية أداءً متسقًا بغض النظر عن التغييرات في الكوادر العاملة في مرافق إعادة تدوير زجاجات البلاستيك. وينبغي أن تشمل الإجراءات القياسية للتشغيل العمليات العادية، ومتطلبات ضبط الجودة، وبروتوكولات الاستجابة للطوارئ. وتعكس التحديثات الدورية للإجراءات تحسينات العمليات والدروس المستفادة من الخبرة التشغيلية.

تُضمن برامج التدريب القائمة على الإجراءات الموثقة أن يفهم جميع الموظفين أدوارهم في الحفاظ على العمليات الفعالة. وتساعد وسائل العرض المرئية ومخططات تدفق العمليات العمال على فهم الإجراءات المعقدة بسرعة وتحديد المشكلات المحتملة. ويضمن الاستعراض المنتظم واختبار الإجراءات بقائها محدثة وفعالة بالنسبة للظروف التشغيلية الفعلية.

مقاييس الأداء والتحليل

إن إنشاء مؤشرات الأداء الرئيسية يمكّن من تقييم موضوعي لكفاءة المنشأة وتحديد فرص التحسين. وتوفّر معدلات الإنتاج، ومقاييس الجودة، واستهلاك الطاقة، ومعدلات استرداد المواد رؤية شاملة لأداء العمليات. ويساعد التحليل المنتظم لاتجاهات الأداء في تحديد المجالات التي يمكن أن تحقق فيها جهود التحسين المركزة نتائج كبيرة.

إن المقارنة مع المعايير الصناعية والممارسات المثلى توفر سياقًا لتقييم الأداء ووضع الأهداف. ومشاركة الموظفين في مراقبة الأداء ومبادرات التحسين تُولِّد شعورًا بالملكية والمسؤولية تجاه التميّز التشغيلي. كما أن التوثيق المنظم لمبادرات التحسين يمكّن من تبادل الممارسات الناجحة عبر المرافق أو الفترات المختلفة.

الأسئلة الشائعة

ما العوامل الأكثر أهمية لتحسين كفاءة سير عمل إعادة تدوير الزجاجات البلاستيكية؟

تشمل العوامل الأكثر أهمية ترتيب المعدات بشكل مناسب لتقليل مسافات مناولة المواد، وتطبيق أنظمة فرز متعددة المراحل لتحسين نقاء المواد، وعمليات إزالة التلوث الفعالة، ودمج تقنيات الأتمتة. بالإضافة إلى ذلك، فإن الحفاظ على المعايير المثلى للتشغيل مثل درجة الحرارة وتركيزات المواد الكيميائية، إلى جانب برامج الصيانة الوقائية الشاملة، يؤثر بشكل كبير على كفاءة سير العمل بشكل عام. ويمنع دمج ضبط الجودة عند نقاط التفتيش الاستراتيجية معالجة المواد غير المناسبة في المراحل اللاحقة والتي تتطلب تكاليف باهظة.

كيف يمكن للمنشآت تقليل التكاليف التشغيلية مع الحفاظ على جودة المعالجة؟

تشمل استراتيجيات خفض التكاليف تطبيق أنظمة إعادة تدوير المياه المغلقة لتقليل استهلاك المياه العذبة، وترشيد استخدام المواد الكيميائية من خلال أنظمة الجرعات الآلية، واستخدام معدات موفرة للطاقة مع إدارة مناسبة لدرجة الحرارة. وتقلل برامج الصيانة الوقائية من فترات التوقف غير المتوقعة وتكاليف الإصلاح، مع إطالة عمر المعدات. كما يساهم التشغيل الآلي الاستراتيجي لعمليات مناولة المواد وفرزها في خفض تكاليف العمالة مع تحسين الاتساق. ويكشف الرصد المنتظم للأداء عن أوجه القصور التي يمكن معالجتها من خلال تحسينات محددة بدلاً من استبدال المعدات المكلف.

ما الدور الذي تلعبه التكنولوجيا في عمليات إعادة تستخدم الزجاجات البلاستيكية الحديثة؟

دمج التكنولوجيا ضروري لتحقيق القدرة التنافسية إعادة تدوير زجاجات البلاستيك العمليات، وتوفير إمكانات الفرز الآلي من خلال الأنظمة البصرية والتحليل الطيفي بالأشعة تحت الحمراء القريبة. تراقب أنظمة التحكم بالعملية معايير التشغيل في الوقت الفعلي وتعديل العمليات تلقائيًا لتحقيق الأداء الأمثل. تحلل تقنيات الصيانة التتنبؤية بيانات المعدات لمنع الأعطال وتحسين جدولة الصيانة. تنسيق أتمتة مناولة المواد لسير العمل بين مراحل المعالجة مع تقليل متطلبات العمالة وتحسين الاتساق.

كيف يمكن للمنشآت ضمان إنتاج جودة متسقة مع تحقيق أقصى إنتاجية؟

يتطلب الجودة المتسقة وضع نقاط فحص ضبط الجودة بشكل استراتيجي على طول خط المعالجة، وتدريبًا شاملاً لموظفي ضبط الجودة، ومعايرة منتظمة لمعدات الكشف. ويوفر تنفيذ إجراءات التشغيل القياسية مع تحديثات دورية بناءً على الخبرة التشغيلية أداءً متسقًا. كما تُحسّن عمليات الفرز وإزالة الشوائب المتعددة المراحل جودة المواد الأولية، مما يقلل التباين في المنتجات النهائية. وتحافظ أنظمة التحكم في العمليات على المعلمات التشغيلية المثلى تلقائيًا، في حين تحدد مراقبة الأداء الاتجاهات التي قد تؤثر على الجودة قبل أن تؤثر على الإنتاج.