आधुनिक प्लास्टिक की बोतलों की रीसाइक्लिंग सुविधाओं पर उच्च गुणवत्ता वाले उत्पादन मानकों को बनाए रखते हुए अधिकतम दक्षता प्राप्त करने का दबाव बढ़ता जा रहा है। रीसाइकिल सामग्री की वैश्विक मांग लगातार बढ़ रही है, जिससे प्रतिस्पर्धी लाभ के लिए सरलीकृत संचालन आवश्यक हो गया है। प्लास्टिक की बोतलों की रीसाइक्लिंग में प्रभावी कार्यप्रवाह प्रबंधन के लिए प्रारंभिक छंटाई से लेकर अंतिम उत्पाद वितरण तक कई प्रक्रियाओं के सावधानीपूर्वक समन्वय की आवश्यकता होती है। इन संचालनों की अंतर्संबद्ध प्रकृति को समझने से सुविधा प्रबंधकों को बाधाओं की पहचान करने और समग्र उत्पादकता में सुधार करने के लिए लक्षित सुधार लागू करने में सक्षम बनाया जाता है।

कुशल रीसाइक्लिंग संचालन के आधारभूत तत्व

रणनीतिक व्यवस्था और उपकरण स्थिति

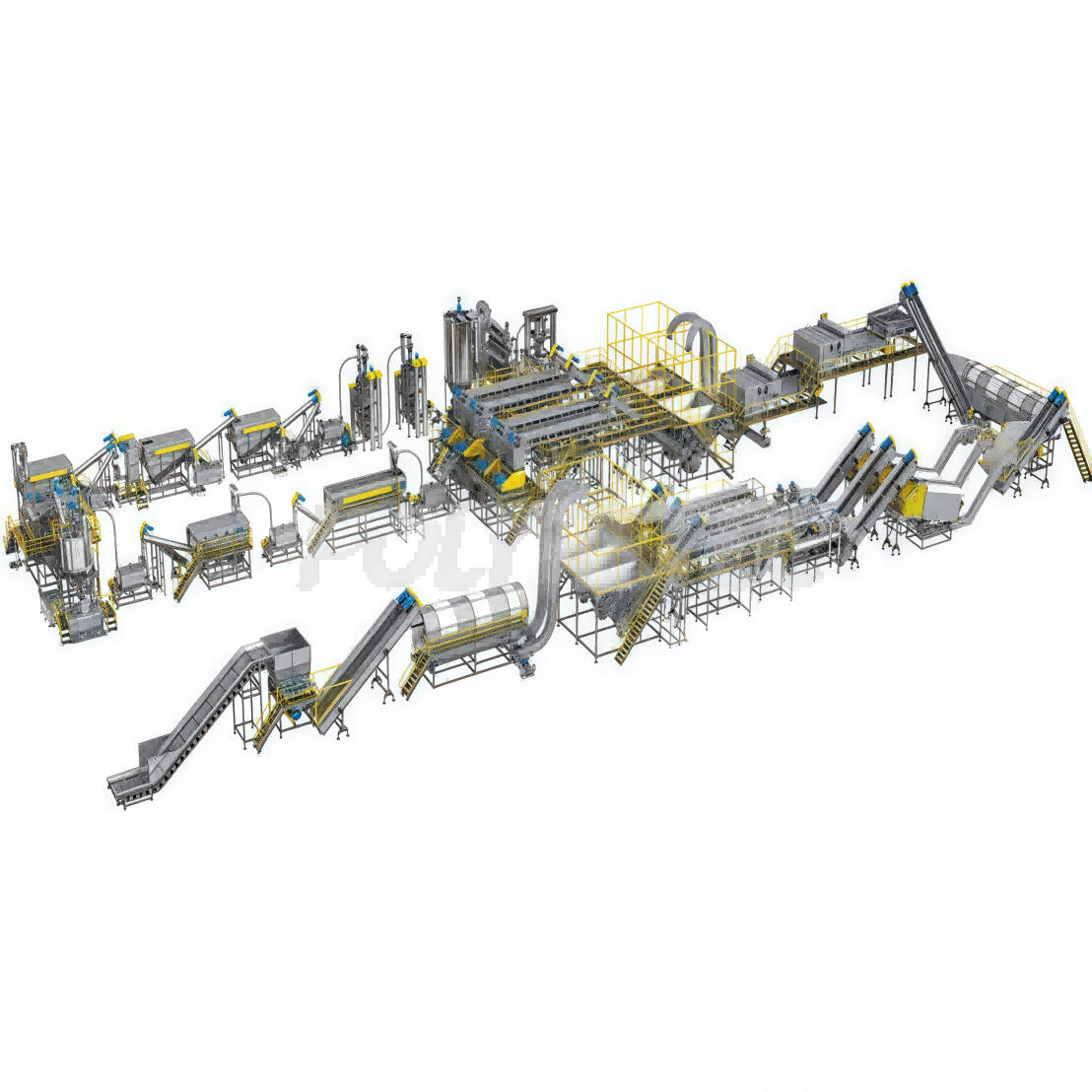

प्लास्टिक की बोतलों के रीसाइक्लिंग सुविधाओं में उपकरण और कार्यस्थलों की भौतिक व्यवस्था प्रत्यक्ष रूप से कार्यप्रवाह की दक्षता को प्रभावित करती है। एक अच्छी तरह से डिज़ाइन की गई व्यवस्था सामग्री के हस्तांतरण की दूरी को न्यूनतम करती है और चरणों के बीच प्रसंस्करण समय को कम करती है। आमतौर पर रैखिक प्रवाह विन्यास सबसे अच्छा काम करते हैं, जो सामग्री को आगमन से लेकर छँटाई, सफाई और प्रसंस्करण तक बिना किसी अनावश्यक वापसी के व्यवस्थित रूप से ले जाने की अनुमति देते हैं। कन्वेयर प्रणालियों, छँटाई स्टेशनों और धोने के उपकरणों की रणनीतिक स्थिति ऐसे सुचार संक्रमण को जन्म देती है जो बोतल-नुकीले बिंदुओं पर सामग्री के जमाव को रोकती है।

उपकरणों के बीच उचित दूरी रखने से रखरखाव तक पहुंच सुनिश्चित होती है, साथ ही सामग्री प्रवाह के लिए पर्याप्त जगह भी बनी रहती है। स्वचालित प्रणालियों के साथ मैनुअल छंटाई स्टेशनों के एकीकरण में कर्मचारी सुरक्षा क्षेत्रों और आपातकालीन पहुंच मार्गों को लेकर सावधानीपूर्वक विचार की आवश्यकता होती है। सुविधा प्रबंधकों को उपकरणों की स्थिति का नियमित मूल्यांकन करना चाहिए ताकि सामग्री प्रवाह प्रतिरूपों में सुधार के अवसरों की पहचान की जा सके, जिससे हैंडलिंग लागत और प्रसंस्करण देरी कम हो सके।

प्रक्रिया भर में गुणवत्ता नियंत्रण एकीकरण

रणनीतिक अंतराल पर गुणवत्ता नियंत्रण चेकपॉइंट लागू करने से महंगी डाउनस्ट्रीम प्रक्रियाओं में दूषित सामग्री के आगे बढ़ने को रोका जा सकता है। अनुपयुक्त सामग्री का शीघ्र पता लगाने से प्रसंस्करण लागत की बचत होती है और उपकरणों के घिसावट में कमी आती है। गुणवत्ता नियंत्रण स्टेशनों को प्रारंभिक छंटाई के बाद, धोने की प्रक्रिया के बाद और अंतिम पेलेटिजेशन से पहले स्थापित किया जाना चाहिए ताकि आउटपुट गुणवत्ता को लगातार बनाए रखा जा सके।

विभिन्न प्रदूषण प्रकारों की पहचान करने के लिए गुणवत्ता नियंत्रण कर्मचारियों को प्रशिक्षित करने से प्रक्रिया प्रवाह को बनाए रखते हुए त्वरित निर्णय लेने में सहायता मिलती है। प्रत्येक जाँच बिंदु पर गुणवत्ता मापदंडों का दस्तावेजीकरण प्रवृत्तियों की पहचान करने और रोकथाम उपाय लागू करने के लिए मूल्यवान डेटा प्रदान करता है। सभी गुणवत्ता नियंत्रण स्टेशनों पर विश्वसनीय प्रदर्शन मानकों को सुनिश्चित करने के लिए पता लगाने वाले उपकरणों का नियमित रूप से समायोजन किया जाता है।

उन्नत छँटाई और तैयारी विधियाँ

बहु-स्तरीय छँटाई प्रणाली

आधुनिक प्लास्टिक की बोतलों के पुनर्चक्रण कार्यों को उन्नत छँटाई तकनीकों से लाभ मिलता है, जो सामग्री की शुद्धता और प्रसंस्करण गति में सुधार करती हैं। ऑप्टिकल छँटाई प्रणाली अद्भुत सटीकता के साथ विभिन्न प्लास्टिक प्रकारों, रंगों और प्रदूषण स्तरों की पहचान कर सकती है। नियर-इन्फ्रारेड स्पेक्ट्रोस्कोपी पीईटी बोतलों को अन्य प्लास्टिक सामग्री से स्वचालित रूप से अलग करने की अनुमति देती है, जिससे मानव श्रम की आवश्यकता में काफी कमी आती है और एकरूपता में सुधार होता है।

घनत्व अलगाव तकनीकें ऑप्टिकल सॉर्टिंग के पूरक के रूप में लेबल और कैप को हटाती हैं, जो बोतल सामग्री के समरूप ऑप्टिकल गुणों वाले हो सकते हैं। वायु वर्गीकरण प्रणालियां हल्के प्रदूषकों को भारी प्लास्टिक घटकों से प्रभावी ढंग से अलग कर देती हैं। कई सॉर्टिंग तकनीकों के संयोजन से व्यापकारी सामग्री तैयारी बनती है, जो अपस्ट्रीम प्रसंस्करण दक्षता और अंतिम उत्पाद की गुणवत्ता में वृद्धि करती है।

दूषितता निवारण रणनीतियां

प्रभावी दूषितता निवारण उचित प्री-सॉर्टिंग प्रोटोकॉल से शुरू होता है, जो स्पष्ट अनुपयुक्त सामग्री को प्रसंस्करण उपकरण में प्रवेश करने से पहले खत्म कर देता है। लेबल, चिपकने वाले पदार्थ और कैप आम दूषितता हैं जो प्लास्टिक बोतल रीसाइक्लिंग प्रक्रियाओं में हस्तक्षेप कर सकते हैं। चिपकने वाले अवशेष को हटाने के लिए विशेष रूप से डिज़ाइन किए गए गर्म धुलाई प्रणाली अंतिम रीसाइकल के दूषितता को रोकती है। उत्पाद .

क्षारीय धुलाई समाधान प्लास्टिक की अखंडता बनाए रखते हुए जैविक प्रदूषकों को प्रभावी ढंग से हटा देते हैं। सफाई एजेंटों को पूरी तरह से हटाने के लिए कई बार क्रमागत क्रम में कुल्ला दोहराया जाता है, जो रीसाइकिल किए गए पदार्थों के गुणों को प्रभावित कर सकते हैं। उचित ड्रेनेज और सुखाने की व्यवस्था पानी के प्रदूषण को रोकती है, जो अंतिम उत्पाद की गुणवत्ता को खराब कर सकता है और निचले स्तर पर प्रसंस्करण में जटिलताएं पैदा कर सकता है।

प्रोसेसिंग दक्षता अनुकूलन

तापमान और रासायनिक प्रबंधन

प्लास्टिक बोतल रीसाइकिलिंग प्रणालियों में धुलाई तापमान और रासायनिक सांद्रता का सटीक नियंत्रण प्रसंस्करण दक्षता और अंतिम उत्पाद की गुणवत्ता दोनों पर महत्वपूर्ण प्रभाव डालता है। आदर्श तापमान सीमा प्रदूषण के प्रकार और प्लास्टिक विशिष्टताओं के आधार पर भिन्न होती है। बहुत कम तापमान से प्रदूषकों को पूरी तरह से हटाने में विफलता हो सकती है, जबकि अत्यधिक गर्मी प्लास्टिक के गुणों को खराब कर सकती है या ऊर्जा लागत में अनावश्यक वृद्धि कर सकती है।

रासायनिक मात्रा आपूर्ति प्रणाली को स्वचालित होना चाहिए ताकि प्रसंस्करण चक्रों के दौरान स्थिर सांद्रता बनाए रखी जा सके। प्रक्रिया के दौरान नियमित निगरानी की जानी चाहिए समाधान प्रभावशीलता महंगे रसायनों के अत्यधिक उपयोग को रोकती है, जबकि पर्याप्त सफाई क्षमता सुनिश्चित करती है। उचित रासायनिक रिकवरी और पुनर्चक्रण प्रणाली संचालन लागत को कम करती है और प्रसंस्करण संचालन से पर्यावरणीय प्रभाव को न्यूनतम करती है।

जल प्रबंधन और पुनर्चक्रण

प्लास्टिक की बोतलों के पुनर्चक्रण सुविधाओं में जल खपत एक महत्वपूर्ण संचालन लागत का प्रतिनिधित्व करती है, जिससे स्थायी संचालन के लिए कुशल जल प्रबंधन आवश्यक हो जाता है। सील्ड-लूप जल प्रणाली प्रक्रिया जल को पकड़ती है और इसे पुन: उपयोग के लिए उपचारित करती है, जिससे ताजे जल की आवश्यकता में भारी कमी आती है। फिल्ट्रेशन और स्पष्टीकरण प्रणाली पुनः संचारित जल से निलंबित ठोस पदार्थों और प्रदूषकों को हटा देती है।

रणनीतिक जल उपयोग योजना के माध्यम से अंतिम कुल्ला संचालन के लिए स्वच्छ जल आरक्षित रहता है, जबकि प्रारंभिक धुलाई चरणों के लिए पुन: चक्रित जल का उपयोग किया जाता है। पूरी प्रणाली में जल तापमान का उचित प्रबंधन सफाई प्रभावशीलता बनाए रखते हुए ऊर्जा खपत को अनुकूलित करता है। जल गुणवत्ता मापदंडों की नियमित निगरानी से संदूषण के जमाव को रोका जाता है, जो प्रसंस्करण दक्षता या अंतिम उत्पाद विशिष्टताओं को प्रभावित कर सकता है।

स्वचालन और प्रौद्योगिकी एकीकरण

प्रक्रिया नियंत्रण प्रणाली

आधुनिक प्लास्टिक की बोतल पुनर्चक्रण सुविधाएँ बढ़ते स्तर पर उन जटिल प्रक्रिया नियंत्रण प्रणालियों पर निर्भर करती हैं जो संचालन मापदंडों की वास्तविक समय में निगरानी और समायोजन करती हैं। ये प्रणालियाँ सामग्री प्रवाह दर, उपकरण प्रदर्शन और गुणवत्ता मापदंडों की निगरानी करके सुविधा की समग्र दक्षता में अनुकूलन करती हैं। स्वचालित प्रतिपुष्टि लूप सामग्री विशेषताओं और गुणवत्ता आवश्यकताओं के आधार पर प्रसंस्करण मापदंडों को समायोजित करते हैं।

प्रसंस्करण लाइन भर में सेंसर्स के एकीकरण से सामग्री गुण, दूषित स्तर और उपकरण प्रदर्शन पर निरंतर डेटा प्राप्त होता है। भविष्यवाणी रखरखाव एल्गोरिदम संभावित उपकरण समस्याओं को उत्पादन व्यवधान होने से पहले पहचानने के लिए सेंसर डेटा का विश्लेषण करते हैं। व्यापक डेटा लॉगिंग सुविधा प्रबंधकों को अनुकूलन अवसरों की पहचान करने और समय के साथ सुधार पहलों की निगरानी करने में सक्षम बनाती है।

सामग्री हैंडलिंग स्वचालन

स्वचालित सामग्री हैंडलिंग प्रणालियां श्रम लागत को कम करती हैं जबकि प्लास्टिक की बोतलों के पुनर्चक्रण संचालन में स्थिरता में सुधार करती हैं। रोबोटिक सॉर्टिंग प्रणालियां थकावट के बिना लगातार काम कर सकती हैं, विस्तारित संचालन अवधि भर स्थिर आउटपुट दर बनाए रखती हैं। चर गति नियंत्रण वाली स्वचालित कन्वेयर प्रणालियां अपने नीचे की क्षमता और प्रसंस्करण आवश्यकताओं के आधार पर सामग्री प्रवाह का अनुकूलन करती हैं।

प्रोग्रामेबल लॉजिक कंट्रोलर संसाधन के विभिन्न चरणों के बीच सामग्री के गति के सम्बद्ध करते हैं, जिससे बॉटलनेक बिंदुओं पर सामग्री के जमाव को रोका जा सके। स्वचालित भंडारण और पुनः प्राप्ति प्रणाली सॉर्ट की गई सामग्री और तैयार उत्पादों के भंडार के कुशलतापूर्वक प्रबंधन करती है। सामग्री संभालने के स्वचालन के प्रक्रिया नियंत्रण प्रणाली के साथ एकीकरण सुचारू संचालन के सृजन करता है जो बदलती स्थितियों और आवश्यकताओं के प्रति गतिशील रूप से प्रतिक्रिया करते हैं।

रखरखाव और विरामता प्रबंधन

अग्रिम रखरखाव शेड्यूलिंग

प्लास्टिक के बोतल रीसाइक्लिंग सुविधाओं में निरंतर प्रदर्शन बनाए रखने के लिए निवारक रखरखाव के व्यवस्थित कार्यक्रम अत्यावश्यक हैं। सभी संसाधन उपकरणों के लिए नियमित निरीक्षण अनुसूची में घिसावट वाले घटकों, स्नेहन आवश्यकताओं और सफाई प्रक्रियाओं के संबोधन करना चाहिए। उचित रखरखाव वाले उपकरण अधिक कुशलता से संचालित होते हैं और उच्च गुणवत्ता वाले रीसाइक्लिंग सामग्री के उत्पादन करते हैं।

रखरखाव अनुसूची में उत्पादन की मांग और चरम संचालन अवधि को ध्यान में रखा जाना चाहिए ताकि प्रसंस्करण संचालन में बाधा को न्यूनतम रखा जा सके। महत्वपूर्ण स्पेयर भागों के भंडारण प्रबंधन से उपकरण विफलता के समय त्वरित मरम्मत क्षमता सुनिश्चित होती है। रखरखाव गतिविधियों के प्रलेखन से रखरखाव अंतराल के अनुकूलन और ऐसे आवर्ती मुद्दों की पहचान के लिए मूल्यवान डेटा उपलब्ध होता है जिनकी डिजाइन संशोधन की आवश्यकता हो सकती है।

उपकरण प्रदर्शन निगरानी

उपकरण प्रदर्शन पैरामीटर की निरंतर निगरानी से प्रसंस्करण दक्षता को प्रभावित करने वाले अवक्रमण का आरंभिक पता लगाया जा सकता है। कंपन विश्लेषण, तापमान निगरानी और बिजली खपत ट्रैकिंग उपकरण की स्थिति और प्रदर्शन प्रवृत्तियों के बारे में अंतर्दृष्टि प्रदान करते हैं। आधारभूत प्रदर्शन मीट्रिक्स की स्थापना से धीरे-धीरे अवक्रमण की पहचान संभव होती है जो अन्यथा अनदेखी हो सकती है।

जब मापदंड स्वीकार्य सीमाओं से अधिक हो जाते हैं, तो प्रदर्शन निगरानी प्रणालियों को सूचनाएँ उत्पन्न करनी चाहिए, जिससे त्वरित सुधारात्मक कार्रवाई संभव हो सके। प्रदर्शन डेटा के नियमित विश्लेषण से संचालनात्मक सुधार और उपकरण अपग्रेड के अवसरों की पहचान में सहायता मिलती है। प्रदर्शन निगरानी को रखरखाव अनुसूचीकरण के साथ एकीकृत करने से व्यापक ऐसी परिसंपत्ति प्रबंधन बनाते हैं जो उपकरण की विरासत और उत्पादकता को अधिकतम करती है।

कार्यप्रवाह दस्तावेज़ीकरण और निरंतर सुधार

मानक संचालन प्रक्रियाएं

प्लास्टिक की बोतलों के पुनःचक्रण सुविधाओं में कर्मचारी परिवर्तन के बावजूद भी सुसंगत प्रदर्शन सुनिश्चित करने के लिए सभी संचालनात्मक प्रक्रियाओं का व्यापक दस्तावेज़ीकरण होना चाहिए। मानक संचालनात्मक प्रक्रियाओं में सामान्य संचालन, गुणवत्ता नियंत्रण आवश्यकताओं और आपातकालीन प्रतिक्रिया प्रोटोकॉल शामिल होने चाहिए। प्रक्रियाओं में सुधार और संचालनात्मक अनुभव से सीखे गए पाठों को दर्ज करते हुए नियमित अद्यतन प्रक्रियाओं की आवश्यकता होती है।

दस्तावेजीकृत प्रक्रियाओं पर आधारित प्रशिक्षण कार्यक्रम सुनिश्चित करते हैं कि सभी कर्मचारी कुशल संचालन बनाए रखने में अपनी भूमिकाओं को समझें। दृश्य सहायता और प्रक्रिया प्रवाह चार्ट कर्मचारियों को जटिल प्रक्रियाओं को त्वरित समझने और संभावित समस्याओं की पहचान करने में सहायता करते हैं। नियमित समीक्षा और प्रक्रियाओं का परीक्षण सुनिश्चित करता है कि वे वास्तविक संचालन स्थितियों के लिए प्रासंगिक और प्रभावी बने रहें।

प्रदर्शन मेट्रिक्स और विश्लेषण

प्रमुख प्रदर्शन संकेतकों की स्थापना सुविधा दक्षता के उद्देश्यपूर्ण मूल्यांकन और सुधार के अवसरों की पहचान करने में सक्षम बनाती है। उत्पादन दर, गुणवत्ता मापदंड, ऊर्जा खपत और सामग्री पुनर्प्राप्ति दर संचालन प्रदर्शन के बारे में व्यापक अंतर्दृष्टि प्रदान करते हैं। प्रदर्शन रुझानों का नियमित विश्लेषण उन क्षेत्रों की पहचान करने में सहायता करता है जहां केंद्रित सुधार प्रयास महत्वपूर्ण परिणाम दे सकते हैं।

उद्योग मानकों और सर्वोत्तम प्रथाओं के विरुद्ध बेंचमार्किंग प्रदर्शन मूल्यांकन और लक्ष्य निर्धारण के लिए संदर्भ प्रदान करती है। प्रदर्शन निगरानी और सुधार पहल में कर्मचारियों की भागीदारी संचालन उत्कृष्टता के लिए स्वामित्व और जवाबदेही स्थापित करती है। सुधार पहल के व्यवस्थित दस्तावेजीकरण बहुआस्थान या बहुपालियों में सफल प्रथाओं के साझाकरण को सक्षम बनाता है।

सामान्य प्रश्न

प्लास्टिक की बोतलों के पुनर्चक्रण कार्यप्रवाह की दक्षता को अनुकूलित करने के लिए सबसे महत्वपूर्ण कारक क्या हैं?

सबसे महत्वपूर्ण कारकों में सामग्री हैंडलिंग की दूरी को कम करने के लिए उचित उपकरण व्यवस्था, सुधारित सामग्री शुद्धता के लिए बहु-चरणीय प्रणाली का क्रियान्वयन, प्रभावी संदूषण निकालने की प्रक्रियाएं, और स्वचालन तकनीकों का एकीकरण शामिल है। इसके अतिरिक्त, तापमान और रासायनिक सांद्रता जैसे इष्टतम प्रसंस्करण पैरामीटर को बनाए रखना, और व्यापक निवारक रखरखाव कार्यक्रमों के साथ समग्र कार्यप्रवाह दक्षता पर महत्वपूर्ण प्रभाव पड़ता है। रणनीतिक जाँच बिंदुओं पर गुणवत्ता नियंत्रण का एकीकरण अनुपयुक्त सामग्री के महंगे डाउनस्ट्रीम प्रसंस्करण को रोकता है।

सुविधाएँ प्रसंस्करण गुणवत्ता को बनाए रखते हुए संचालन लागत को कैसे कम कर सकती हैं?

लागत में कमी लाने के लिए तरीकों में ताज़े पानी की खपत को कम करने के लिए बंद-चक्र पानी पुनःचक्रण प्रणाली लागू करना, स्वचालित डोज़िंग प्रणाली के माध्यम से रसायनों के उपयोग को अनुकूलित करना और उचित तापमान प्रबंधन के साथ ऊर्जा-कुशल उपकरणों का उपयोग शामिल है। निवारक रखरखाव कार्यक्रम अप्रत्याशित बंद होने और मरम्मत लागत को कम करते हैं और उपकरणों के जीवन को बढ़ाते हैं। सामग्री हैंडलिंग और सॉर्टिंग प्रक्रियाओं का रणनीतिक स्वचालन लेबर लागत को कम करता है जबकि स्थिरता में सुधार करता है। नियमित प्रदर्शन निगरानी अक्षमताओं की पहचान करती है जिन्हें महंगे उपकरण प्रतिस्थापन के बजाय लक्षित सुधारों के माध्यम से संबोधित किया जा सकता है।

आधुनिक प्लास्टिक की बोतलों के पुनर्चक्रण संचालन में प्रौद्योगिकी की क्या भूमिका है?

प्रतिस्पर्धी होने के लिए प्रौद्योगिकी एकीकरण आवश्यक है प्लास्टिक की बोतलों के पुनर्चक्रण ऑप्टिकल प्रणालियों और नियर-इन्फ्रारेड स्पेक्ट्रोस्कोपी के माध्यम से स्वचालित छँटाई क्षमताएँ प्रदान करते हुए संचालन। प्रक्रिया नियंत्रण प्रणालियाँ वास्तविक समय के मापदंडों की निगरानी करती हैं और इष्टतम प्रदर्शन के लिए स्वचालित रूप से संचालन को समायोजित करती हैं। भविष्य की रखरखाव तकनीक उपकरण डेटा का विश्लेषण करके विफलताओं को रोकती है और रखरखाव अनुसूची को अनुकूलित करती है। सामग्री हैंडलिंग स्वचालन प्रसंस्करण के चरणों के बीच कार्यप्रवाह को समन्वित करता है, जबकि श्रम आवश्यकताओं को कम करता है और स्थिरता में सुधार करता है।

सुविधाएँ अधिकतम थ्रूपुट के साथ स्थिर गुणवत्ता आउटपुट सुनिश्चित कैसे कर सकती हैं?

निरंतर गुणवत्ता के लिए प्रसंस्करण लाइन में गुणवत्ता नियंत्रण चेकपॉइंट्स की रणनीतिक स्थापना, गुणवत्ता नियंत्रण कर्मचारियों की व्यापक प्रशिक्षण और जांच उपकरणों का नियमित रूप से समायोजन आवश्यक है। संचालन अनुभव के आधार पर नियमित अद्यतन के साथ मानक संचालन प्रक्रियाओं को लागू करने से स्थिर प्रदर्शन सुनिश्चित होता है। बहु-स्तरीय छँटाई और दूषित पदार्थों को हटाने की प्रक्रियाएँ आगत सामग्री की गुणवत्ता में सुधार करती हैं, जिससे अंतिम उत्पादों में भिन्नता कम होती है। प्रक्रिया नियंत्रण प्रणाली स्वचालित रूप से इष्टतम संचालन पैरामीटर बनाए रखती हैं, जबकि प्रदर्शन निगरानी उन प्रवृत्तियों की पहचान करती है जो उत्पादन को प्रभावित करने से पहले गुणवत्ता को प्रभावित कर सकती हैं।

विषय सूची

- कुशल रीसाइक्लिंग संचालन के आधारभूत तत्व

- उन्नत छँटाई और तैयारी विधियाँ

- प्रोसेसिंग दक्षता अनुकूलन

- स्वचालन और प्रौद्योगिकी एकीकरण

- रखरखाव और विरामता प्रबंधन

- कार्यप्रवाह दस्तावेज़ीकरण और निरंतर सुधार

-

सामान्य प्रश्न

- प्लास्टिक की बोतलों के पुनर्चक्रण कार्यप्रवाह की दक्षता को अनुकूलित करने के लिए सबसे महत्वपूर्ण कारक क्या हैं?

- सुविधाएँ प्रसंस्करण गुणवत्ता को बनाए रखते हुए संचालन लागत को कैसे कम कर सकती हैं?

- आधुनिक प्लास्टिक की बोतलों के पुनर्चक्रण संचालन में प्रौद्योगिकी की क्या भूमिका है?

- सुविधाएँ अधिकतम थ्रूपुट के साथ स्थिर गुणवत्ता आउटपुट सुनिश्चित कैसे कर सकती हैं?