Nowoczesne zakłady recyklingu butelek plastikowych są poddawane rosnącemu presji w celu maksymalizacji efektywności przy jednoczesnym utrzymaniu wysokich standardów jakości produktu. Globalne zapotrzebowanie na materiały wtórne wciąż rośnie, co czyni zoptymalizowane procesy niezbędnymi dla osiągnięcia przewagi konkurencyjnej. Skuteczne zarządzanie przepływem pracy w recyklingu butelek plastikowych wymaga starannego skoordynowania wielu procesów – od początkowego sortowania po dostarczenie gotowego produktu. Zrozumienie powiązań między tymi operacjami pozwala menedżerom zakładu na identyfikację wąskich gardeł i wprowadzanie ukierunkowanych ulepszeń, które zwiększają ogólną produktywność.

Podstawowe elementy efektywnych operacji recyklingu

Strategiczne rozmieszczenie i lokalizacja sprzętu

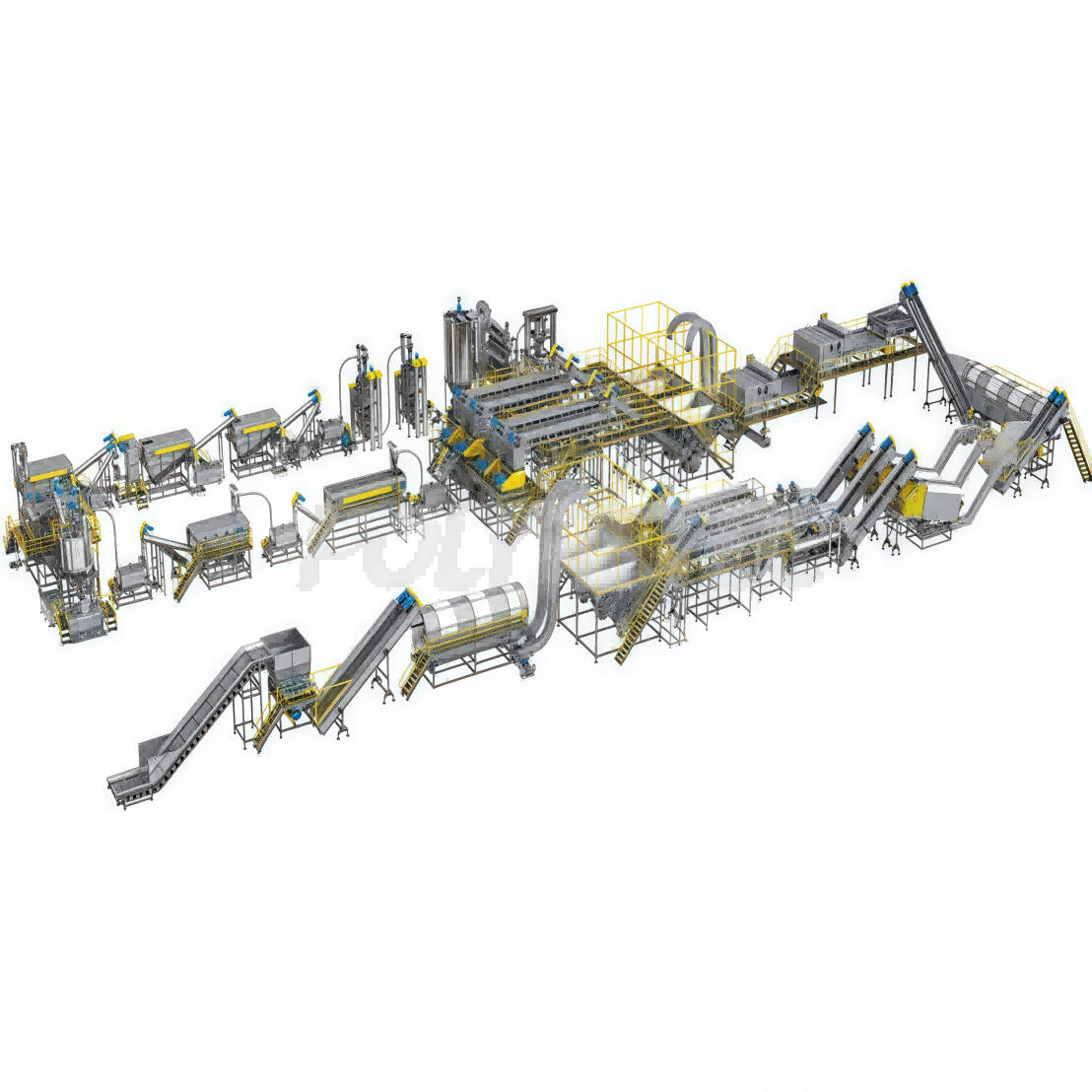

Fizyczne rozmieszczenie sprzętu i stanowisk pracy ma bezpośredni wpływ na efektywność przepływu pracy w zakładach recyklingu butelek z tworzyw sztucznych. Dobrze zaprojektowana układ minimalizuje odległości transportu materiału i skraca czas przetwarzania między poszczególnymi etapami. Najlepsze rezultaty dają zazwyczaj konfiguracje o przepływie liniowym, umożliwiające systematyczny ruch materiałów od momentu przyjęcia, przez sortowanie, czyszczenie i przetwarzanie, bez niepotrzebnego powrotu. Strategiczne rozmieszczenie systemów taśmociągów, stanowisk sortujących oraz sprzętu do mycia zapewnia płynne przejścia, zapobiegające gromadzeniu się materiałów w punktach zwężenia.

Odpowiednie rozmieszczenie urządzeń zapewnia dostęp do konserwacji i jednocześnie wystarczającą przestrzeń do przepływu materiałów. Integracja systemów zautomatyzowanych z ręcznymi stanowiskami sortowania wymaga starannego uwzględnienia stref bezpieczeństwa pracowników oraz dróg dostępu awaryjnego. Kierownicy obiektów powinni regularnie oceniać rozmieszczenie sprzętu, aby wyłonić możliwości poprawy schematów przepływu materiałów, co zmniejszy koszty manipulacji i opóźnienia w przetwarzaniu.

Integracja kontroli jakości na całym procesie

Wprowadzenie punktów kontroli jakości w strategicznych odstępach czasu zapobiega przechodzeniu zanieczyszczonych materiałów przez kosztowne procesy dalszej produkcji. Wczesne wykrywanie nieodpowiednich materiałów pozwala zaoszczędzić znaczne koszty przetwarzania i zmniejsza zużycie sprzętu. Stanowiska kontroli jakości powinny być umieszczone po wstępnym sortowaniu, po procesach mycia oraz przed końcową peletyzacją, aby zapewnić spójną jakość produktu końcowego.

Szkolenie personelu ds. kontroli jakości w zakresie rozpoznawania różnych typów zanieczyszczeń umożliwia podejmowanie szybkich decyzji, które utrzymują ciągłość procesu. Dokumentowanie wskaźników jakości na każdym etapie kontrolnym zapewnia cenne dane do identyfikowania trendów oraz wprowadzania środków zapobiegawczych. Regularna kalibracja sprzętu wykrywającego gwarantuje niezawodne standardy wydajności we wszystkich stacjach kontroli jakości.

Zaawansowane metody sortowania i przygotowania

Systemy wieloetapowego sortowania

Nowoczesne operacje recyklingu butelek plastikowych korzystają ze złożonych technologii sortowania, które poprawiają czystość materiału i przyspieszają przetwarzanie. Systemy sortowania optycznego mogą z niezwykłą dokładnością identyfikować różne typy plastiku, kolory oraz poziomy zanieczyszczeń. Spektroskopia bliskiej podczerwieni umożliwia automatyczne oddzielanie butelek PET od innych materiałów plastikowych, znacząco redukując potrzebę pracy ręcznej i poprawiając spójność.

Techniki separacji według gęstości uzupełniają sortowanie optyczne poprzez usuwanie etykiet i zakrętek, które mogą mieć podobne właściwości optyczne jak materiały butelek. Systemy klasyfikacji powietrznej skutecznie oddzielają lekkie zanieczyszczenia od cięższych elementów plastikowych. Połączenie wielu technologii sortowania tworzy kompleksowe przygotowanie materiału, które zwiększa efektywność późniejszych procesów oraz poprawia jakość końcowego produktu.

Strategie usuwania zanieczyszczeń

Skuteczne usuwanie zanieczyszczeń rozpoczyna się od odpowiednich protokołów wstępnego sortowania, które eliminują wyraźnie nieodpowiednie materiały zanim trafią do urządzeń przetwarzających. Etykiety, kleje i zakrętki stanowią typowe zanieczyszczenia, które mogą zakłócać procesy recyklingu butelek plastikowych. Systemy gorącego płukania zaprojektowane specjalnie do usuwania pozostałości kleju zapobiegają zanieczyszczeniu końcowego produktu zrecyklingowanego pRODUKTY .

Środki do mycia o działaniu żrącym skutecznie usuwają zanieczyszczenia organiczne, zachowując jednocześnie integralność plastiku. Wielokrotne cykle płukania zapewniają całkowite usunięcie środków czyszczących, które mogą wpływać na właściwości materiału recyklingowego. Odpowiednie systemy drenażu i suszenia zapobiegają zanieczyszczeniu wodą, które może pogorszyć jakość końcowego produktu i spowodować komplikacje w procesach dalszego przetwarzania.

Optymalizacja wydajności przetwarzania

Zarządzanie temperaturą i substancjami chemicznymi

Dokładna kontrola temperatury mycia i stężenia chemikaliów ma znaczący wpływ zarówno na efektywność procesu, jak i na jakość końcowego produktu w systemach recyklingu butelek plastikowych. Optymalne zakresy temperatury różnią się w zależności od rodzaju zanieczyszczeń i specyfikacji plastiku. Zbyt niska temperatura może prowadzić do niepełnego usunięcia zanieczyszczeń, podczas gdy nadmierna temperatura może degradować właściwości plastiku lub niepotrzebnie zwiększać koszty energii.

Systemy dawkowania chemikaliów powinny być zautomatyzowane, aby zapewnić stałe stężenia w całym cyklu przetwarzania. Regularne monitorowanie rozwiązanie skuteczność zapobiega nadmiernemu użyciu drogich chemikaliów, zapewniając jednocześnie wystarczającą siłę czyszczącą. Odpowiednie systemy odzysku i recyklingu chemikaliów redukują koszty operacyjne oraz minimalizują wpływ na środowisko wynikający z procesów przetwarzania.

Zarządzanie wodą i recykling

Zużycie wody stanowi znaczący koszt operacyjny w zakładach recyklingu plastikowych butelek, co czyni efektywne zarządzanie wodą kluczowym elementem trwałych operacji. Systemy zamkniętego obiegu wody gromadzą i oczyszczają wodę procesową do ponownego użycia, znacząco redukując zapotrzebowanie na wodę świeżą. Systemy filtracji i klarowania usuwają zawieszone ciała stałe i zanieczyszczenia z cyrkulowanej wody.

Strategiczne planowanie zużycia wody zapewnia, że czysta woda jest przeznaczana na operacje końcowego płukania, podczas gdy woda recyklowana służy do etapów wstępnego mycia. Odpowiednie zarządzanie temperaturą wody w całym systemie utrzymuje skuteczność czyszczenia przy jednoczesnej optymalizacji zużycia energii. Regularna kontrola parametrów jakości wody zapobiega gromadzeniu się zanieczyszczeń, które mogłyby wpłynąć na efektywność procesu lub specyfikacje produktu końcowego.

Automatyzacja i integracja technologii

Systemy sterowania procesami

Nowoczesne zakłady recyklingu butelek plastikowych coraz częściej polegają na zaawansowanych systemach sterowania procesami, które monitorują i dostosowują parametry pracy w czasie rzeczywistym. Systemy te śledzą natężenie przepływu materiału, wydajność sprzętu oraz wskaźniki jakości, aby zoptymalizować ogólną efektywność zakładu. Automatyczne pętle sprzężenia zwrotnego dostosowują parametry przetwarzania na podstawie cech materiału i wymagań jakościowych.

Integracja czujników w całym procesie przetwarzania zapewnia ciągłe dane dotyczące właściwości materiału, poziomu zanieczyszczeń oraz wydajności sprzętu. Algorytmy predykcyjnego utrzymania ruchu analizują dane z czujników, aby wykryć potencjalne problemy sprzętowe zanim spowodują zakłócenia w produkcji. Kompleksowe rejestrowanie danych umożliwia menedżerom zakładu identyfikowanie możliwości optymalizacji i śledzenie inicjatyw doskonalenia w czasie.

Automatyzacja obsługi materiałów

Zautomatyzowane systemy transportu materiałów zmniejszają koszty pracy, jednocześnie poprawiając spójność operacji recyklingu plastikowych butelek. Robotyczne systemy sortujące mogą pracować bez przerwy bez objawów zmęczenia, utrzymując stałe tempo przepływu przez cały czas długotrwałej pracy. Zautomatyzowane systemy taśmociągów z regulacją prędkości optymalizują przepływ materiału na podstawie możliwości nadrzędnych i wymagań procesowych.

Sterowniki programowalne koordynują przemieszczanie materiałów między etapami przetwarzania, zapobiegając gromadzeniu się materiałów w punktach zatorów. Systemy automatycznego magazynowania i pobierania efektywnie zarządzają zapasami posortowanych materiałów i wyrobów gotowych. Integracja automatyzacji obsługi materiałów z systemami sterowania procesów umożliwia płynne działania, które dynamicznie reagują na zmieniające się warunki i wymagania.

Zarządzanie konserwacją i niezawodnością

Harmonogram konserwacji zapobiegawczej

Systematyczne programy konserwacji preventywnej są kluczowe dla utrzymania stałej wydajności w zakładach recyklingu plastikowych butelek. Harmonogramy regularnych inspekcji powinny obejmować elementy podatne na zużycie, wymagania dotyczące smarowania oraz procedury czyszczenia całego sprzętu przetwarzającego. Właściwie konserwowane urządzenia działają bardziej efektywnie i produkują wyższej jakości materiały recyklingowe.

Harmonogram konserwacji powinien uwzględniać wymagania produkcji oraz okresy szczytowe działania, aby zminimalizować zakłócenia w procesach przetwarzania. Zarządzanie zapasami krytycznych części zamiennych zapewnia szybkie możliwości naprawy w przypadku awarii sprzętu. Dokumentacja działań konserwacyjnych dostarcza cennych danych do optymalizacji interwałów konserwacji oraz identyfikacji powtarzających się problemów, które mogą wymagać modyfikacji projektu.

Monitorowanie wydajności sprzętu

Ciągłe monitorowanie parametrów wydajności sprzętu umożliwia wczesne wykrywanie degradacji, która może wpływać na efektywność przetwarzania. Analiza drgań, monitorowanie temperatury oraz śledzenie zużycia energii elektrycznej dostarczają informacji na temat stanu i trendów wydajności sprzętu. Ustalenie bazowych wskaźników wydajności umożliwia wykrycie stopniowej degradacji, która w przeciwnym razie mogłaby ujść uwadze.

Systemy monitorowania wydajności powinny generować alerty, gdy parametry przekraczają dopuszczalne zakresy, umożliwiając szybką korektę. Regularna analiza danych wydajności pomaga identyfikować możliwości poprawy operacyjnej i modernizacji sprzętu. Integracja monitorowania wydajności z harmonogramem konserwacji tworzy kompleksowe zarządzanie aktywami, które maksymalizuje niezawodność i produktywność sprzętu.

Dokumentacja procesów pracy i doskonalenie ciągłe

Standardowe procedury operacyjne

Kompleksowa dokumentacja wszystkich procedur operacyjnych zapewnia spójną wydajność niezależnie od zmian personalnych w zakładach recyklingu plastikowych butelek. Procedury standardowe powinny obejmować normalne działania, wymagania kontroli jakości oraz protokoły reagowania na sytuacje awaryjne. Regularne aktualizacje procedur odzwierciedlają ulepszenia procesów oraz doświadczenia nabyte w trakcie eksploatacji.

Programy szkoleniowe oparte na udokumentowanych procedurach zapewniają, że cały personel rozumie swoje role w utrzymaniu efektywnych operacji. Pomoce wizualne oraz schematy procesów pomagają pracownikom szybko zrozumieć złożone procedury i zidentyfikować potencjalne problemy. Regularne przeglądy i testowanie procedur gwarantują, że pozostają aktualne i skuteczne w rzeczywistych warunkach pracy.

Metryki i analiza wydajności

Ustalenie kluczowych wskaźników wydajności umożliwia obiektywne ocenienie efektywności zakładu oraz identyfikację możliwości poprawy. Wskaźniki takie jak tempo produkcji, jakość, zużycie energii i wskaźniki odzysku materiałów zapewniają kompleksowy wgląd w wydajność operacyjną. Regularna analiza trendów wydajności pomaga zidentyfikować obszary, w których skoncentrowane działania poprawiające mogą przynieść znaczące rezultaty.

Porównywanie z normami branżowymi i najlepszymi praktykami zapewnia kontekst do oceny wydajności i ustalania celów. Zaangażowanie pracowników w monitorowanie wyników i inicjatywy doskonalenia tworzy poczucie własności i odpowiedzialności za doskonałość operacyjną. Systematyczna dokumentacja inicjatyw doskonalenia umożliwia dzielenie się skutecznymi praktykami między różnymi zakładami lub zmianami.

Często zadawane pytania

Jakie są najważniejsze czynniki optymalizacji efektywności procesu recyklingu plastikowych butelek?

Najważniejsze czynniki obejmują odpowiednią rozmowę urządzeń w celu zminimalizowania odległości transportu materiałów, wdrożenie wieloetapowych systemów sortowania w celu poprawy czystości materiału, skuteczne procesy usuwania zanieczyszczeń oraz integrację technologii automatyzacji. Dodatkowo utrzymywanie optymalnych parametrów procesowych, takich jak temperatura i stężenia chemiczne, wraz z kompleksowymi programami przeglądów zapobiegawczych, znacząco wpływa na ogólną efektywność przepływu pracy. Integracja kontroli jakości na strategicznych punktach kontrolnych zapobiega kosztownemu dalszemu przetwarzaniu nieodpowiednich materiałów.

W jaki sposób obiekty mogą zmniejszyć koszty operacyjne, utrzymując przy tym jakość przetwarzania?

Strategie redukcji kosztów obejmują wprowadzenie zamkniętego obiegu recyklingu wody w celu minimalizacji zużycia wody surowej, optymalizację użycia chemii poprzez zautomatyzowane systemy dawkowania oraz wykorzystanie energooszczędnych urządzeń z odpowiednim zarządzaniem temperacją. Programy preventywnej konserwacji zmniejszają nieplanowane przestoje i koszty napraw, przedłużając żywotność sprzętu. Strategiczna automatyzacja procesów transportu i sortowania materiałów redukuje koszty pracy, poprawiając spójność. Regularne monitorowanie wydajności pozwala na identyfikację nieefektywności, które można rozwiązać poprzez docelowe usprawnienia zamiast kosztownej wymiany sprzętu.

Jaką rolę odgrywa technologia w nowoczesnych operacjach recyklingu plastikowych butelek?

Integracja technologii jest niezbędna dla konkurencyjności recykling butelek plastikowych działania operacyjne, zapewniające automatyczne sortowanie za pomocą systemów optycznych i spektroskopii w podczerwieni bliskiej. Systemy kontroli procesu monitorują parametry w czasie rzeczywistym i automatycznie dostosowują działania w celu osiągnięcia optymalnej wydajności. Technologie predykcyjnego utrzymania ruchu analizują dane z urządzeń, aby zapobiegać awariom i optymalizować harmonogram konserwacji. Automatyzacja transportu materiałów koordynuje przepływ pracy między poszczególnymi etapami przetwarzania, redukując zapotrzebowanie na pracę ręczną i poprawiając spójność.

W jaki sposób obiekty mogą zapewnić stałą jakość produkcji przy maksymalizacji przepustowości?

Spójna jakość wymaga strategicznego rozmieszczenia punktów kontroli jakości na całej linii przetwarzania, kompleksowego szkolenia personelu ds. kontroli jakości oraz regularnej kalibracji sprzętu detekcyjnego. Wdrażanie standardowych procedur operacyjnych z regularnymi aktualizacjami na podstawie doświadczeń eksploatacyjnych zapewnia stałą wydajność. Procesy sortowania i usuwania zanieczyszczeń w wielu etapach poprawiają jakość surowców wejściowych, zmniejszając zmienność produktów końcowych. Systemy sterowania procesami automatycznie utrzymują optymalne parametry pracy, a monitorowanie wydajności pozwala identyfikować trendy, które mogą wpłynąć na jakość, zanim wpłyną na produkcję.

Spis treści

- Podstawowe elementy efektywnych operacji recyklingu

- Zaawansowane metody sortowania i przygotowania

- Optymalizacja wydajności przetwarzania

- Automatyzacja i integracja technologii

- Zarządzanie konserwacją i niezawodnością

- Dokumentacja procesów pracy i doskonalenie ciągłe

-

Często zadawane pytania

- Jakie są najważniejsze czynniki optymalizacji efektywności procesu recyklingu plastikowych butelek?

- W jaki sposób obiekty mogą zmniejszyć koszty operacyjne, utrzymując przy tym jakość przetwarzania?

- Jaką rolę odgrywa technologia w nowoczesnych operacjach recyklingu plastikowych butelek?

- W jaki sposób obiekty mogą zapewnić stałą jakość produkcji przy maksymalizacji przepustowości?