現代のプラスチックボトルリサイクル施設は、高品質な出力基準を維持しつつ、効率を最大限に高めるという増大する圧力に直面しています。再生材料への世界的な需要はさらに高まっており、競争上の優位性を確保するためには、業務の効率化が不可欠です。プラスチックボトルリサイクルにおける効果的なワークフロー管理は、最初の選別から最終製品の出荷に至るまで、複数のプロセスを慎重に調整する必要があります。これらの業務が相互に関連していることを理解することで、施設管理者はボトルネックを特定し、全体の生産性を高めるための的確な改善策を導入できます。

効率的なリサイクル運営の基本要素

戦略的なレイアウトと設備配置

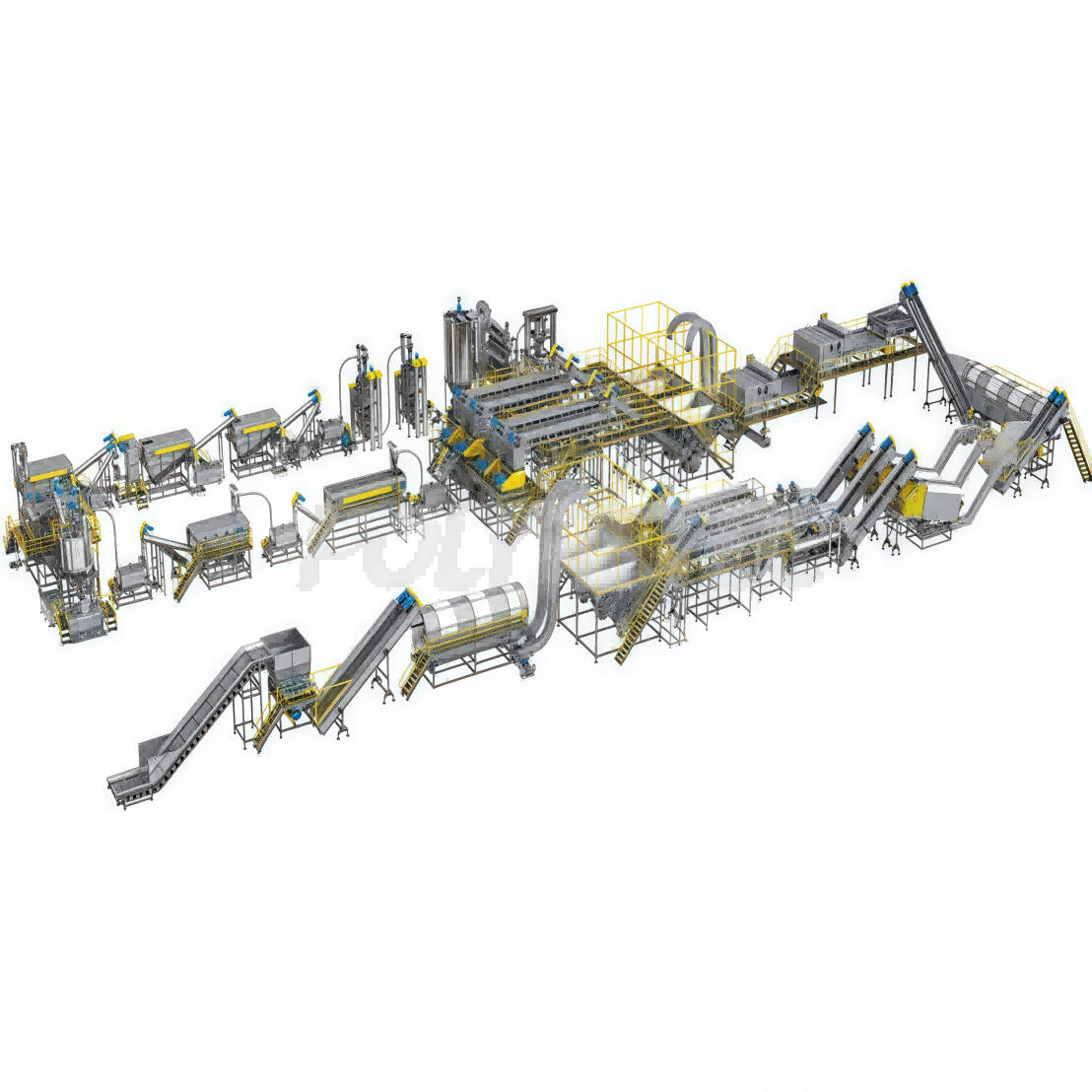

設備や作業場の物理的な配置は、ペットボトルリサイクル施設におけるワークフローの効率に直接影響します。設計が優れたレイアウトは、材料の搬送距離を最小限に抑え、各工程間の処理時間を短縮します。一般的には直列フローの構成が最も適しており、材料が受入から選別、洗浄、加工へと段階的に移動する際に、不必要な戻り動作が発生しません。コンベアシステム、選別ステーション、洗浄装置を戦略的に配置することで、材料がボトルネック地点で滞留することなくスムーズに移行できます。

機器間の適切な間隔を確保することで、メンテナンス作業へのアクセスを可能にすると同時に、材料の流れに十分なスペースを確保できます。自動化システムと手動選別ステーションを統合する際には、作業者の安全ゾーンや非常時のアクセス経路を十分に考慮する必要があります。設備管理者は、機器の配置を定期的に評価し、取り扱いコストや処理遅延を削減するための材料フローの改善機会を特定すべきです。

工程全体における品質管理の統合

戦略的な間隔で品質管理のチェックポイントを設置することで、汚染物質が高価な下流工程に進むことを防ぐことができます。不適切な材料を早期に検出することで、処理コストを大幅に削減でき、機器の摩耗も軽減されます。品質管理ステーションは、初期選別後、洗浄工程の後、および最終ペレタイズの前に設置し、一貫した出力品質を確保する必要があります。

汚染のさまざまな種類を識別できるように品質管理担当者を訓練することで、プロセスの流れを維持する迅速な意思決定が可能になります。各チェックポイントでの品質メトリクスを文書化することは、傾向を特定し予防措置を実施するための貴重なデータを提供します。検出装置の定期的なキャリブレーションにより、すべての品質管理ステーションで信頼性の高い性能基準が保たれます。

高度な選別および前処理方法

多段階選別システム

現代のペットボトルリサイクル作業は、素材の純度と処理速度を向上させる高度な選別技術の恩恵を受けています。光学選別システムは、さまざまなプラスチックの種類、色、汚染レベルを非常に高い精度で識別できます。近赤外分光法により、PETボトルを他のプラスチック材料から自動的に分離することが可能になり、手作業の労力が大幅に削減されるとともに、一貫性が向上します。

密度分離技術は、ボトル材料と同様の光学的特性を持つラベルやキャップを除去することで、光学選別を補完します。空気分級装置は、軽量な不純物を重いプラスチック成分から効果的に分離します。複数の選別技術を組み合わせることで、下流工程の効率と最終製品の品質を高める包括的な素材前処理が実現します。

不純物除去戦略

効果的な不純物の除去は、処理装置に投入される前に明らかに不適切な材料を排除する適切な事前選別プロトコルから始まります。ラベル、接着剤、キャップは、プラスチックボトルリサイクルプロセスを妨げる可能性のある一般的な不純物です。接着剤残渣の除去を目的として設計された温水洗浄装置は、再生原料の汚染を防止します。 製品 .

強アルカリ性の洗浄液は有機系汚染物質を効果的に除去しつつ、プラスチックの材質を維持します。複数回のすすぎ工程により、再生材の特性に影響を与える可能性のある洗浄剤を完全に除去します。適切な排水および乾燥システムにより、最終製品の品質低下や後工程での処理障害を引き起こす可能性のある水質汚染を防ぎます。

処理効率の最適化

温度および化学薬品の管理

洗浄温度および化学薬品濃度の正確な制御は、プラスチックボトルリサイクルシステムにおける処理効率と最終製品品質の両方に大きな影響を与えます。最適な温度範囲は、汚染物質の種類やプラスチックの仕様によって異なります。温度が低すぎると汚染物質の除去が不十分になる可能性があり、逆に高すぎるとプラスチックの物性が劣化したり、不要にエネルギーコストが増加する可能性があります。

化学薬品の投入システムは、処理サイクル中に一貫した濃度を維持するために自動化されるべきです。定期的なモニタリングにより ソリューション 効率性により高価な化学薬品の過剰使用を防ぎ、適切な洗浄力を確保します。適切な化学薬品の回収およびリサイクルシステムにより、運転コストを削減し、加工工程による環境への影響を最小限に抑えることができます。

水管理とリサイクル

水消費量はプラスチックボトルリサイクル施設において大きな運用コストを占めており、持続可能な運営のためには効率的な水管理が不可欠です。クローズドループ式の水システムにより、工程用水を回収・処理して再利用することで、新水の必要量を大幅に削減します。ろ過および沈降システムは、循環水中の浮遊固体および汚染物質を除去します。

戦略的な水使用計画により、きれいな水は最終すすぎ工程に確保され、リサイクル水は初期の洗浄工程で使用されます。システム全体での適切な水温管理により、洗浄効果を維持しつつエネルギー消費を最適化します。水質パラメータの定期的な監視により、処理効率や最終製品仕様に影響を与える汚染物質の蓄積を防ぎます。

自動化とテクノロジーの統合

プロセス制御システム

現代のプラスチックボトルリサイクル施設では、次第に高度なプロセス制御システムが導入され、運転パラメータをリアルタイムで監視・調整しています。これらのシステムは、材料の流量、機器の性能、品質指標を追跡し、施設全体の効率を最適化します。自動フィードバックループは、材料の特性や品質要件に基づいて処理パラメータを調整します。

処理ライン全体にセンサーを統合することで、材料の特性、汚染レベル、設備の性能に関する継続的なデータを取得できます。予知保全アルゴリズムがセンサーデータを分析し、生産の中断を引き起こす前の設備の潜在的な問題を特定します。包括的なデータ記録により、施設管理者は最適化の機会を特定し、改善イニシアチブを時間とともに追跡できます。

材料ハンドリングの自動化

自動化された材料搬送システムは、労働コストを削減すると同時に、プラスチックボトルリサイクル作業の一貫性を向上させます。ロボットによる選別システムは疲労することなく連続運転が可能で、長時間の運転中も安定した処理量を維持できます。下流の処理能力や処理要件に応じて可変速度制御を行う自動コンベアーシステムは、材料の流れを最適化します。

プログラマブルロジックコントローラーは処理段階間の材料移動を調整し、ボトルネックポイントでの蓄積を防止します。自動倉庫および取り出しシステムは、分類された材料および完成品の在庫を効率的に管理します。材料取り扱いの自動化とプロセス制御システムとの統合により、変化する状況や要件に動的に対応するシームレスな運転が実現します。

メンテナンスおよび信頼性管理

予防保全スケジューリング

プラスチックボトルリサイクル施設においては、一貫した性能を維持するため、体系的な予防保全プログラムが極めて重要です。定期点検スケジュールは、すべての処理装置における摩耗部品、潤滑の要件、および清掃手順に対応する必要があります。適切にメンテナンスされた設備はより高効率に稼働し、高品質な再生材料を生産します。

メンテナンスのスケジューリングは、生産需要やピーク稼働期間を考慮し、プロセス作業への影響を最小限に抑える必要があります。重要な予備部品の在庫管理により、装置故障が発生した際に迅速な修理が可能になります。メンテナンス活動の記録は、メンテナンス間隔の最適化や設計変更を必要とする再発する問題の特定に役立つ貴重なデータを提供します。

機器パフォーマンス監視

装置の性能パラメータを継続的に監視することで、処理効率に影響を与える劣化を早期に検出できます。振動分析、温度監視、電力消費の追跡により、装置の状態や性能の傾向に関する知見が得られます。ベースラインとなる性能指標を確立することで、それ以外では気づきにくい徐々な劣化を特定できるようになります。

パラメータが許容範囲を超えた際にアラートを発生させ、迅速な是正措置を可能にするよう、性能監視システムを構築すべきです。性能データの定期的な分析により、運用の改善機会や設備のアップグレードの必要性を特定できます。性能監視と保守スケジュールを統合することで、設備の信頼性と生産性を最大化する包括的な資産管理が実現します。

ワークフロー文書化および継続的改善

標準作業手順書

プラスチックボトルリサイクル施設においては、スタッフの変更があっても一貫した運用を保つために、すべての運用手順について包括的に文書化を行う必要があります。標準作業手順書には、通常の運転操作、品質管理要件、および緊急時の対応手順を含めるべきです。また、プロセスの改善点や運用経験から得られた教訓を反映して、手順書を定期的に更新する必要があります。

文書化された手順に基づくトレーニングプログラムにより、すべてのスタッフが効率的な運営を維持する上で果たすべき役割を理解できるようになります。視覚補助教材やプロセスフローチャートは、作業者が複雑な手順を迅速に理解し、潜在的な問題を特定するのに役立ちます。定期的に手順を見直しテストを行うことで、実際の運転条件に合わせて常に最新かつ有効な状態を保つことができます。

パフォーマンス指標と分析

主要業績評価指標(KPI)を設定することで、施設の効率性を客観的に評価し、改善機会を特定することが可能になります。生産量、品質指標、エネルギー消費量、材料回収率は、運営パフォーマンスに関する包括的な洞察を提供します。パフォーマンスの傾向を定期的に分析することで、集中した改善活動により大きな成果が得られる領域を特定できます。

業界標準やベストプラクティスとのベンチマーキングは、パフォーマンス評価や目標設定のためのコンテキストを提供します。従業員がパフォーマンスの監視および改善イニシアチブに参加することで、運営卓越性に対する所有感と責任が生まれます。改善イニシアチブの体系的な文書化により、複数の施設やシフト間で成功した取り組みを共有できます。

よくある質問

プラスチックボトルのリサイクル作業工程の効率を最適化する上で最も重要な要因は何ですか?

最も重要な要素には、材料の取り扱い距離を最小限に抑えるための適切な設備レイアウト、材料純度の向上のための多段階選別システムの導入、効果的な不純物除去プロセス、および自動化技術の統合が含まれます。さらに、温度や薬品濃度といった最適な処理パラメータの維持に加え、包括的な予防保全プログラムの実施は、全体のワークフロー効率に大きく影響します。戦略的なチェックポイントでの品質管理の統合により、不適切な材料の高コストな後工程処理を防止できます。

施設は処理品質を維持しつつ、運用コストをどのように削減できるでしょうか?

コスト削減戦略には、新水消費を最小限に抑えるためのクローズドループ型水リサイクルシステムの導入、自動薬品注入システムによる化学薬品使用量の最適化、適切な温度管理を備えた省エネ機器の活用が含まれます。予防保全プログラムにより、予期せぬ停止や修理費用を削減し、装置の寿命を延ばします。材料の搬送および選別プロセスの戦略的な自動化により、人件費を削減しつつ一貫性を向上させます。定期的な性能監視により、高価な設備交換ではなく、的を絞った改善策で対応可能な非効率性を特定できます。

現代のペットボトルリサイクル作業において、技術はどのような役割を果たしていますか?

競争力を持つためには、技術の統合が不可欠です プラスチックボトルリサイクル 光学システムおよび近赤外分光法を通じて自動分選機能を提供する運転。プロセス制御システムはリアルタイムのパラメータを監視し、最適な性能を得るために運転を自動的に調整する。予知保全技術は設備データを分析して故障を防止し、保全スケジューリングを最適化する。材料ハンドリング自動化は処理段階間のワークフローを調整し、労働力の必要性を減らして一貫性を向上させる。

施設はスループットを最大化しながら、一貫した品質の出力を保証するにはどうすればよいですか?

一貫した品質を確保するには、工程ライン全体にわたり品質管理チェックポイントを戦略的に配置し、品質管理担当者への包括的なトレーニングを行い、検出機器の定期的なキャリブレーションを行う必要があります。運用経験に基づいて定期的に更新される標準作業手順書(SOP)を導入することで、一貫した性能が保証されます。多段階の選別および不純物除去プロセスにより投入材料の品質が向上し、最終製品のばらつきが低減されます。プロセス制御システムは最適な運転パラメータを自動的に維持し、性能監視によって生産に影響が出る前に品質に影響を与える可能性のある傾向を特定します。