Las modernas instalaciones de reciclaje de botellas de plástico enfrentan una presión creciente para maximizar la eficiencia mientras mantienen estándares de calidad elevados. La demanda global de materiales reciclados continúa aumentando, lo que hace que las operaciones optimizadas sean esenciales para obtener ventaja competitiva. La gestión eficaz del flujo de trabajo en el reciclaje de botellas de plástico requiere una coordinación cuidadosa de múltiples procesos, desde la clasificación inicial hasta la entrega final del producto. Comprender la naturaleza interconectada de estas operaciones permite a los gerentes de la instalación identificar cuellos de botella e implementar mejoras específicas que potencien la productividad general.

Elementos Fundamentales de Operaciones Eficientes de Reciclaje

Distribución Estratégica y Colocación de Equipos

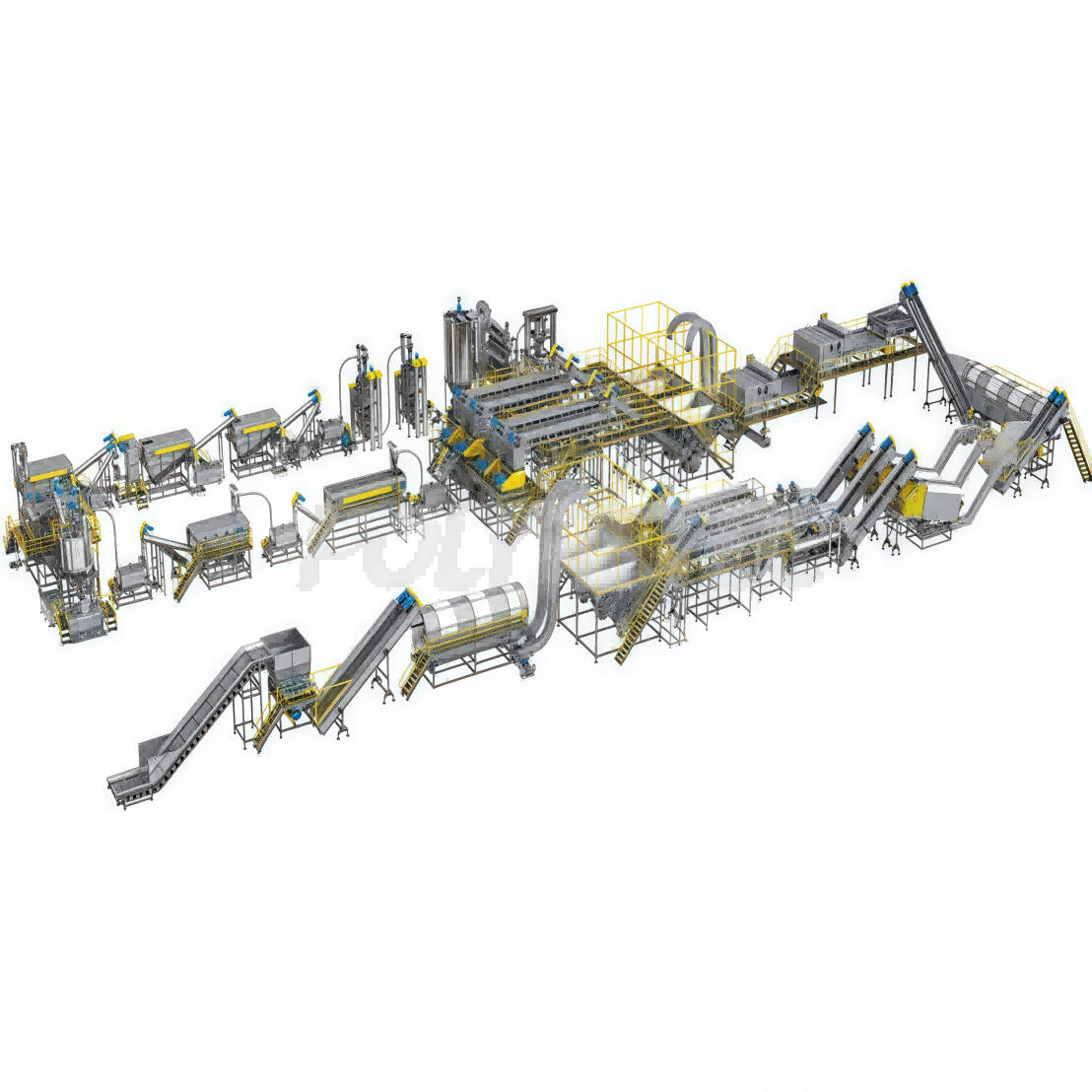

La disposición física de los equipos y puestos de trabajo afecta directamente la eficiencia del flujo de trabajo en las instalaciones de reciclaje de botellas de plástico. Una distribución bien diseñada minimiza las distancias de manipulación de materiales y reduce el tiempo de procesamiento entre etapas. Por lo general, las configuraciones de flujo lineal son las más adecuadas, ya que permiten que los materiales avancen sistemáticamente desde la recepción hasta la clasificación, limpieza y procesamiento, sin retrocesos innecesarios. La colocación estratégica de los sistemas transportadores, estaciones de clasificación y equipos de lavado crea transiciones fluidas que evitan la acumulación de materiales en puntos de estrangulamiento.

El espacio adecuado entre los equipos permite el acceso para mantenimiento, garantizando al mismo tiempo suficiente espacio para el flujo de materiales. La integración de sistemas automatizados con estaciones de clasificación manual requiere una consideración cuidadosa de las zonas de seguridad para los trabajadores y las rutas de acceso de emergencia. Los responsables de instalaciones deben evaluar regularmente la posición de los equipos para identificar oportunidades de mejorar los patrones de flujo de materiales, lo que reduce los costos de manipulación y los retrasos en el procesamiento.

Integración del Control de Calidad a lo Largo del Proceso

Implementar puntos de control de calidad en intervalos estratégicos evita que los materiales contaminados avancen hacia procesos posteriores costosos. La detección temprana de materiales no adecuados ahorra costos significativos de procesamiento y reduce el desgaste de los equipos. Las estaciones de control de calidad deben colocarse después de la clasificación inicial, tras los procesos de lavado y antes de la pelletización final, para garantizar una calidad de salida consistente.

Capacitar al personal de control de calidad para reconocer varios tipos de contaminación permite una toma de decisiones rápida que mantiene el flujo del proceso. La documentación de métricas de calidad en cada punto de control proporciona datos valiosos para identificar tendencias e implementar medidas preventivas. La calibración regular del equipo de detección garantiza estándares de rendimiento confiables en todas las estaciones de control de calidad.

Métodos avanzados de clasificación y preparación

Sistemas de clasificación de múltiples etapas

Las operaciones contemporáneas de reciclaje de botellas de plástico se benefician de tecnologías de clasificación sofisticadas que mejoran la pureza del material y la velocidad de procesamiento. Los sistemas de clasificación óptica pueden identificar diferentes tipos de plástico, colores y niveles de contaminación con una precisión notable. La espectroscopía por infrarrojo cercano permite la separación automatizada de botellas PET de otros materiales plásticos, reduciendo significativamente los requisitos de mano de obra manual mientras mejora la consistencia.

Las técnicas de separación por densidad complementan la clasificación óptica al eliminar etiquetas y tapas que pueden tener propiedades ópticas similares a los materiales de las botellas. Los sistemas de clasificación por aire separan eficazmente los contaminantes ligeros de los componentes plásticos más pesados. La combinación de múltiples tecnologías de clasificación crea una preparación integral de materiales que mejora la eficiencia del procesamiento posterior y la calidad del producto final.

Estrategias de eliminación de contaminantes

La eliminación efectiva de contaminantes comienza con protocolos adecuados de preclasificación que eliminan materiales obviamente inadecuados antes de que ingresen al equipo de procesamiento. Las etiquetas, adhesivos y tapas representan contaminantes comunes que pueden interferir con los procesos de reciclaje de botellas plásticas. Los sistemas de lavado en caliente diseñados específicamente para eliminar residuos adhesivos previenen la contaminación del material reciclado final productos .

Las soluciones de lavado cáustico eliminan eficazmente los contaminantes orgánicos manteniendo la integridad del plástico. Múltiples ciclos de enjuague garantizan la eliminación completa de los agentes de limpieza que podrían afectar las propiedades del material reciclado. Sistemas adecuados de drenaje y secado previenen la contaminación por agua, que puede degradar la calidad del producto final y generar complicaciones en procesos posteriores.

Optimización de la Eficiencia del Procesamiento

Gestión de Temperatura y Productos Químicos

El control preciso de las temperaturas de lavado y de las concentraciones de productos químicos influye significativamente tanto en la eficiencia del proceso como en la calidad del producto final en los sistemas de reciclaje de botellas de plástico. Los rangos óptimos de temperatura varían según los tipos de contaminación y las especificaciones del plástico. Temperaturas demasiado bajas pueden resultar en una eliminación incompleta de la contaminación, mientras que el exceso de calor puede degradar las propiedades del plástico o aumentar innecesariamente los costos energéticos.

Los sistemas de dosificación de productos químicos deben estar automatizados para mantener concentraciones consistentes durante todos los ciclos de procesamiento. Se debe realizar un monitoreo regular de solución la eficacia evita el uso excesivo de productos químicos costosos, al tiempo que garantiza un poder de limpieza adecuado. Sistemas adecuados de recuperación y reciclaje de productos químicos reducen los costos operativos y minimizan el impacto ambiental de las operaciones de procesamiento.

Gestión y Reciclaje del Agua

El consumo de agua representa un costo operativo significativo en las instalaciones de reciclaje de botellas de plástico, por lo que una gestión eficiente del agua es esencial para operaciones sostenibles. Los sistemas de agua en circuito cerrado capturan y tratan el agua de proceso para su reutilización, reduciendo drásticamente la necesidad de agua fresca. Los sistemas de filtración y clarificación eliminan partículas en suspensión y contaminantes del agua recirculada.

La planificación estratégica del uso del agua garantiza que el agua limpia se reserve para las operaciones de enjuague final, mientras que el agua reciclada se utiliza en las etapas iniciales de lavado. La gestión adecuada de la temperatura del agua en todo el sistema mantiene la eficacia de la limpieza optimizando el consumo de energía. El monitoreo regular de los parámetros de calidad del agua previene la acumulación de contaminantes que podrían afectar la eficiencia del procesamiento o las especificaciones del producto final.

Automatización e integración tecnológica

Sistemas de control de procesos

Las instalaciones modernas de reciclaje de botellas de plástico dependen cada vez más de sistemas sofisticados de control de procesos que monitorean y ajustan los parámetros operativos en tiempo real. Estos sistemas rastrean las tasas de flujo de material, el rendimiento del equipo y las métricas de calidad para optimizar la eficiencia general de la instalación. Los bucles automáticos de retroalimentación ajustan los parámetros de procesamiento según las características del material y los requisitos de calidad.

La integración de sensores en toda la línea de procesamiento proporciona datos continuos sobre las propiedades del material, los niveles de contaminación y el rendimiento del equipo. Los algoritmos de mantenimiento predictivo analizan los datos de los sensores para identificar posibles problemas del equipo antes de que causen interrupciones en la producción. El registro exhaustivo de datos permite a los responsables de las instalaciones identificar oportunidades de optimización y hacer un seguimiento de las iniciativas de mejora con el tiempo.

Automatización en el Manejo de Materiales

Los sistemas automatizados de manipulación de materiales reducen los costos laborales mientras mejoran la consistencia en las operaciones de reciclaje de botellas de plástico. Los sistemas robóticos de clasificación pueden funcionar continuamente sin fatiga, manteniendo tasas de throughput estables durante períodos prolongados de operación. Los sistemas automatizados de transporte con controles de velocidad variable optimizan el flujo de material según la capacidad aguas abajo y los requisitos de procesamiento.

Los controladores lógicos programables coordinan el movimiento de materiales entre las etapas de procesamiento, evitando la acumulación en puntos de cuello de botella. Los sistemas automatizados de almacenamiento y recuperación gestionan eficientemente el inventario de materiales clasificados y productos terminados. La integración de la automatización de manipulación de materiales con los sistemas de control de procesos crea operaciones fluidas que responden dinámicamente a condiciones y requisitos cambiantes.

Gestión de Mantenimiento y Fiabilidad

Programación de Mantenimiento Preventivo

Los programas sistemáticos de mantenimiento preventivo son cruciales para mantener un rendimiento constante en las instalaciones de reciclaje de botellas de plástico. Los calendarios regulares de inspección deben abordar los componentes sujetos al desgaste, los requisitos de lubricación y los procedimientos de limpieza de todos los equipos de procesamiento. El equipo adecuadamente mantenido opera con mayor eficiencia y produce materiales reciclados de mayor calidad.

La programación del mantenimiento debe considerar las demandas de producción y los períodos de operación pico para minimizar la interrupción de las operaciones de procesamiento. La gestión del inventario de repuestos críticos garantiza capacidades de reparación rápida cuando ocurren fallas en el equipo. La documentación de las actividades de mantenimiento proporciona datos valiosos para optimizar los intervalos de mantenimiento e identificar problemas recurrentes que puedan requerir modificaciones de diseño.

Monitoreo del rendimiento de equipos

El monitoreo continuo de los parámetros de rendimiento del equipo permite la detección temprana de degradación que podría afectar la eficiencia del procesamiento. El análisis de vibraciones, el monitoreo de temperatura y el seguimiento del consumo de energía ofrecen información sobre el estado del equipo y las tendencias de rendimiento. El establecimiento de métricas de rendimiento base permite identificar la degradación gradual que de otro modo pasaría desapercibida.

Los sistemas de monitoreo de rendimiento deben generar alertas cuando los parámetros superen rangos aceptables, permitiendo una acción correctiva inmediata. El análisis regular de los datos de rendimiento ayuda a identificar oportunidades de mejora operativa y actualizaciones de equipos. La integración del monitoreo de rendimiento con la programación de mantenimiento crea una gestión integral de activos que maximiza la confiabilidad y productividad del equipo.

Documentación de Flujo de Trabajo y Mejora Continua

Procedimientos Operativos Estándar

La documentación completa de todos los procedimientos operativos garantiza un rendimiento consistente independientemente de los cambios de personal en las instalaciones de reciclaje de botellas de plástico. Los procedimientos operativos estándar deben cubrir las operaciones normales, los requisitos de control de calidad y los protocolos de respuesta ante emergencias. Las actualizaciones regulares de los procedimientos reflejan mejoras en los procesos y lecciones aprendidas a partir de la experiencia operativa.

Los programas de formación basados en procedimientos documentados garantizan que todo el personal comprenda sus funciones para mantener operaciones eficientes. Las ayudas visuales y los diagramas de flujo de procesos ayudan a los trabajadores a comprender rápidamente procedimientos complejos e identificar posibles problemas. La revisión y prueba periódica de los procedimientos asegura que permanezcan actualizados y sean efectivos en las condiciones operativas reales.

Métricas y Análisis de Rendimiento

El establecimiento de indicadores clave de rendimiento permite una evaluación objetiva de la eficiencia de la instalación y la identificación de oportunidades de mejora. Las tasas de producción, métricas de calidad, consumo de energía y tasas de recuperación de materiales ofrecen una visión completa del desempeño operativo. El análisis regular de las tendencias de rendimiento ayuda a identificar áreas donde esfuerzos de mejora enfocados pueden generar resultados significativos.

La comparación con estándares industriales y mejores prácticas proporciona contexto para la evaluación del desempeño y el establecimiento de objetivos. La participación de los empleados en el monitoreo del desempeño y en iniciativas de mejora genera sentido de pertenencia y responsabilidad hacia la excelencia operativa. La documentación sistemática de las iniciativas de mejora permite compartir prácticas exitosas entre múltiples instalaciones o turnos.

Preguntas frecuentes

¿Cuáles son los factores más críticos para optimizar la eficiencia del flujo de trabajo en el reciclaje de botellas de plástico?

Los factores más críticos incluyen una disposición adecuada del equipo para minimizar las distancias de manipulación de materiales, la implementación de sistemas de clasificación multietapa para mejorar la pureza del material, procesos eficaces de eliminación de contaminantes y la integración de tecnologías de automatización. Además, mantener parámetros óptimos de procesamiento, como temperatura y concentraciones químicas, junto con programas completos de mantenimiento preventivo, impacta significativamente en la eficiencia general del flujo de trabajo. La integración de controles de calidad en puntos estratégicos evita el procesamiento costoso aguas abajo de materiales no aptos.

¿Cómo pueden las instalaciones reducir los costos operativos manteniendo la calidad del procesamiento?

Las estrategias de reducción de costos incluyen la implementación de sistemas de reciclaje cerrado de agua para minimizar el consumo de agua fresca, la optimización del uso de productos químicos mediante sistemas automatizados de dosificación y el uso de equipos eficientes en energía con una gestión adecuada de la temperatura. Los programas de mantenimiento preventivo reducen las interrupciones inesperadas y los costos de reparación, al tiempo que prolongan la vida útil del equipo. La automatización estratégica de los procesos de manejo y clasificación de materiales reduce los costos laborales y mejora la consistencia. El monitoreo regular del rendimiento identifica ineficiencias que pueden abordarse mediante mejoras específicas en lugar de reemplazos costosos de equipos.

¿Qué papel desempeña la tecnología en las operaciones modernas de reciclaje de botellas de plástico?

La integración tecnológica es esencial para ser competitivo planta de reciclaje de botellas de plástico operaciones, proporcionando capacidades de clasificación automatizada mediante sistemas ópticos y espectroscopía infrarroja cercana. Los sistemas de control de procesos monitorean parámetros en tiempo real y ajustan automáticamente las operaciones para un rendimiento óptimo. Las tecnologías de mantenimiento predictivo analizan los datos del equipo para prevenir fallos y optimizar la programación del mantenimiento. La automatización del manejo de materiales coordina el flujo de trabajo entre las etapas de procesamiento, al mismo tiempo que reduce los requisitos de mano de obra y mejora la consistencia.

¿Cómo pueden las instalaciones garantizar una salida de calidad constante mientras maximizan el rendimiento?

Una calidad consistente requiere la colocación estratégica de puntos de control de calidad a lo largo de la línea de procesamiento, una formación exhaustiva del personal de control de calidad y la calibración periódica de los equipos de detección. La implementación de procedimientos operativos estándar con actualizaciones regulares basadas en la experiencia operativa garantiza un rendimiento constante. Los procesos de clasificación y eliminación de contaminantes en varias etapas mejoran la calidad del material de entrada, reduciendo la variabilidad en los productos finales. Los sistemas de control de proceso mantienen automáticamente los parámetros operativos óptimos, mientras que el monitoreo del rendimiento identifica tendencias que podrían afectar la calidad antes de que impacten en la producción.

Tabla de Contenido

- Elementos Fundamentales de Operaciones Eficientes de Reciclaje

- Métodos avanzados de clasificación y preparación

- Optimización de la Eficiencia del Procesamiento

- Automatización e integración tecnológica

- Gestión de Mantenimiento y Fiabilidad

- Documentación de Flujo de Trabajo y Mejora Continua

-

Preguntas frecuentes

- ¿Cuáles son los factores más críticos para optimizar la eficiencia del flujo de trabajo en el reciclaje de botellas de plástico?

- ¿Cómo pueden las instalaciones reducir los costos operativos manteniendo la calidad del procesamiento?

- ¿Qué papel desempeña la tecnología en las operaciones modernas de reciclaje de botellas de plástico?

- ¿Cómo pueden las instalaciones garantizar una salida de calidad constante mientras maximizan el rendimiento?