As instalações modernas de reciclagem de garrafas plásticas enfrentam crescente pressão para maximizar a eficiência, mantendo altos padrões de qualidade na produção. A demanda global por materiais reciclados continua a aumentar, tornando operações otimizadas essenciais para obter vantagem competitiva. Gestão eficaz do fluxo de trabalho na reciclagem de garrafas plásticas exige uma coordenação cuidadosa de múltiplos processos, desde a classificação inicial até a entrega do produto final. Compreender a natureza interconectada dessas operações permite que os gestores identifiquem gargalos e implementem melhorias direcionadas que aumentem a produtividade geral.

Elementos Fundamentais de Operações Eficientes de Reciclagem

Layout Estratégico e Posicionamento de Equipamentos

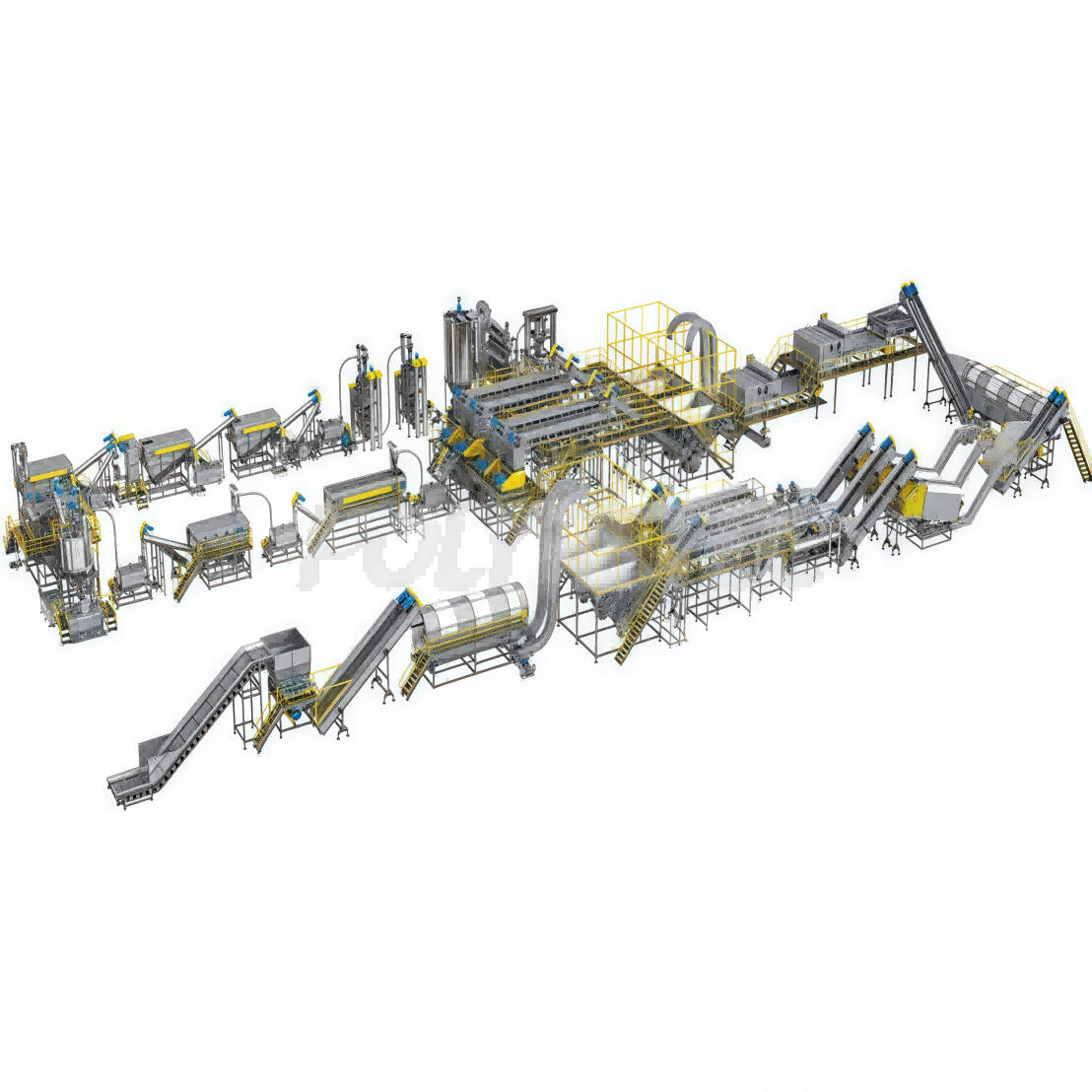

A disposição física dos equipamentos e postos de trabalho impacta diretamente a eficiência do fluxo de trabalho em instalações de reciclagem de garrafas plásticas. Um layout bem planejado minimiza as distâncias de manuseio de materiais e reduz o tempo de processamento entre as etapas. Configurações de fluxo linear geralmente são as mais eficazes, permitindo que os materiais se movam sistematicamente desde a entrada até a classificação, limpeza e processamento, sem retrocessos desnecessários. O posicionamento estratégico dos sistemas de esteira, estações de classificação e equipamentos de lavagem cria transições suaves que evitam o acúmulo de materiais em pontos de estrangamento.

O espaçamento adequado entre os equipamentos permite acesso para manutenção, garantindo ao mesmo tempo espaço suficiente para o fluxo de materiais. A integração de sistemas automatizados com estações de separação manual exige uma consideração cuidadosa das zonas de segurança dos trabalhadores e dos percursos de acesso em situações de emergência. Os gestores de instalações devem avaliar regularmente a posição dos equipamentos para identificar oportunidades de melhorar os padrões de fluxo de materiais, reduzindo custos de manipulação e atrasos no processamento.

Integração do Controle de Qualidade em Todo o Processo

A implementação de pontos de controle de qualidade em intervalos estratégicos evita que materiais contaminados avancem em processos downstream caros. A detecção precoce de materiais inadequados economiza significativos custos de processamento e reduz o desgaste dos equipamentos. As estações de controle de qualidade devem ser posicionadas após a separação inicial, após os processos de lavagem e antes da pelotização final, para garantir uma qualidade de saída consistente.

Treinar pessoal de controle de qualidade para reconhecer vários tipos de contaminação permite uma tomada de decisão rápida que mantém o fluxo do processo. A documentação de métricas de qualidade em cada ponto de verificação fornece dados valiosos para identificar tendências e implementar medidas preventivas. A calibração regular dos equipamentos de detecção garante padrões de desempenho confiáveis em todas as estações de controle de qualidade.

Métodos Avançados de Classificação e Preparação

Sistemas de Classificação Multietapa

As operações contemporâneas de reciclagem de garrafas plásticas se beneficiam de tecnologias de classificação sofisticadas que melhoram a pureza do material e a velocidade de processamento. Os sistemas de classificação óptica podem identificar diferentes tipos de plástico, cores e níveis de contaminação com notável precisão. A espectroscopia no infravermelho próximo permite a separação automatizada de garrafas PET de outros materiais plásticos, reduzindo significativamente a necessidade de mão de obra manual enquanto melhora a consistência.

As técnicas de separação por densidade complementam a classificação óptica ao remover rótulos e tampas que podem ter propriedades ópticas semelhantes aos materiais das garrafas. Sistemas de classificação a ar efetivamente separam contaminantes leves de componentes plásticos mais pesados. A combinação de múltiplas tecnologias de classificação cria uma preparação abrangente dos materiais, melhorando a eficiência do processamento posterior e a qualidade do produto final.

Estratégias de Remoção de Contaminação

A remoção eficaz de contaminação começa com protocolos adequados de pré-classificação que eliminam materiais obviamente inadequados antes de entrarem nos equipamentos de processamento. Rótulos, adesivos e tampas representam contaminantes comuns que podem interferir nos processos de reciclagem de garrafas plásticas. Sistemas de lavagem a quente projetados especificamente para remover resíduos adesivos evitam a contaminação do material reciclado final produtos .

As soluções de lavagem cáusticas removem eficazmente contaminantes orgânicos mantendo a integridade do plástico. Múltiplos ciclos de enxágue garantem a remoção completa dos agentes de limpeza que poderiam afetar as propriedades do material reciclado. Sistemas adequados de drenagem e secagem evitam a contaminação por água, que pode degradar a qualidade do produto final e causar complicações no processamento em aplicações posteriores.

Otimização da Eficiência de Processamento

Gestão de Temperatura e Produtos Químicos

O controle preciso da temperatura de lavagem e das concentrações químicas impacta significativamente a eficiência do processo e a qualidade do produto final nos sistemas de reciclagem de garrafas plásticas. As faixas de temperatura ideais variam conforme os tipos de contaminação e as especificações do plástico. Temperaturas muito baixas podem resultar na remoção incompleta de contaminantes, enquanto calor excessivo pode degradar as propriedades do plástico ou aumentar desnecessariamente os custos energéticos.

Os sistemas de dosagem de produtos químicos devem ser automatizados para manter concentrações consistentes durante os ciclos de processamento. A monitorização regular da solução a eficácia evita o uso excessivo de produtos químicos caros, garantindo ao mesmo tempo uma potência de limpeza adequada. Sistemas adequados de recuperação e reciclagem de produtos químicos reduzem os custos operacionais e minimizam o impacto ambiental das operações de processamento.

Gestão e Reciclagem da Água

O consumo de água representa um custo operacional significativo nas instalações de reciclagem de garrafas plásticas, tornando essencial uma gestão eficiente da água para operações sustentáveis. Sistemas de água em circuito fechado capturam e tratam a água de processo para reutilização, reduzindo drasticamente a necessidade de água fresca. Sistemas de filtração e clarificação removem sólidos em suspensão e contaminantes da água recirculada.

O planejamento estratégico do uso da água garante que a água limpa seja reservada para as operações finais de enxágue, enquanto a água reciclada é utilizada nas etapas iniciais de lavagem. A gestão adequada da temperatura da água em todo o sistema mantém a eficácia da limpeza, ao mesmo tempo que otimiza o consumo de energia. O monitoramento regular dos parâmetros de qualidade da água evita o acúmulo de contaminação que possa afetar a eficiência do processamento ou as especificações do produto final.

Automação e Integração Tecnológica

Sistemas de Controle de Processos

As modernas instalações de reciclagem de garrafas plásticas dependem cada vez mais de sistemas sofisticados de controle de processo que monitoram e ajustam os parâmetros operacionais em tempo real. Esses sistemas acompanham as taxas de fluxo de material, o desempenho dos equipamentos e as métricas de qualidade para otimizar a eficiência geral da instalação. Laços de feedback automatizados ajustam os parâmetros de processamento com base nas características do material e nos requisitos de qualidade.

A integração de sensores ao longo da linha de processamento fornece dados contínuos sobre as propriedades dos materiais, níveis de contaminação e desempenho dos equipamentos. Algoritmos de manutenção preditiva analisam os dados dos sensores para identificar possíveis problemas nos equipamentos antes que causem interrupções na produção. O registro abrangente de dados permite que os gestores da instalação identifiquem oportunidades de otimização e acompanhem as iniciativas de melhoria ao longo do tempo.

Automação de Manipulação de Materiais

Sistemas automatizados de manipulação de materiais reduzem os custos com mão de obra, ao mesmo tempo que melhoram a consistência nas operações de reciclagem de garrafas plásticas. Sistemas robóticos de classificação podem operar continuamente sem fadiga, mantendo taxas estáveis de throughput durante períodos prolongados de operação. Sistemas automatizados de esteiras com controles de velocidade variável otimizam o fluxo de materiais com base na capacidade downstream e nos requisitos de processamento.

Controladores lógicos programáveis coordenam o movimento de materiais entre as etapas de processamento, evitando acúmulo em pontos de estrangamento. Sistemas automatizados de armazenagem e recuperação gerenciam eficientemente o inventário de materiais classificados e produtos acabados. A integração da automação de movimentação de materiais com sistemas de controle de processo cria operações contínuas que respondem dinamicamente a condições e requisitos variáveis.

Gestão de Manutenção e Confiabilidade

Agendamento de Manutenção Preventiva

Programas sistemáticos de manutenção preventiva são cruciais para manter um desempenho consistente nas instalações de reciclagem de garrafas plásticas. Os cronogramas regulares de inspeção devem abordar componentes sujeitos ao desgaste, requisitos de lubrificação e procedimentos de limpeza de todos os equipamentos de processamento. Equipamentos adequadamente mantidos operam com maior eficiência e produzem materiais reciclados de melhor qualidade.

O agendamento de manutenção deve considerar as demandas de produção e os períodos de pico de operação para minimizar interrupções nas operações de processamento. A gestão de inventário de peças sobressalentes críticas garante capacidade de reparo rápida quando ocorrem falhas de equipamentos. A documentação das atividades de manutenção fornece dados valiosos para otimizar intervalos de manutenção e identificar problemas recorrentes que possam exigir modificações de projeto.

Monitoramento do desempenho de equipamentos

O monitoramento contínuo dos parâmetros de desempenho dos equipamentos permite a detecção precoce de degradação que possa afetar a eficiência do processamento. A análise de vibração, o monitoramento de temperatura e o acompanhamento do consumo de energia fornecem informações sobre o estado e as tendências de desempenho dos equipamentos. O estabelecimento de métricas de desempenho de referência permite a identificação de degradação gradual que, de outra forma, poderia passar despercebida.

Os sistemas de monitoramento de desempenho devem gerar alertas quando os parâmetros excederem intervalos aceitáveis, permitindo ações corretivas imediatas. A análise regular de dados de desempenho ajuda a identificar oportunidades de melhorias operacionais e atualizações de equipamentos. A integração do monitoramento de desempenho com o planejamento de manutenção cria uma gestão abrangente de ativos que maximiza a confiabilidade e produtividade dos equipamentos.

Documentação de Fluxo de Trabalho e Melhoria Contínua

Procedimentos Operacionais Padrão

A documentação abrangente de todos os procedimentos operacionais garante desempenho consistente, independentemente das mudanças de pessoal nas instalações de reciclagem de garrafas plásticas. Os procedimentos operacionais padrão devem abranger as operações normais, os requisitos de controle de qualidade e os protocolos de resposta a emergências. Atualizações regulares dos procedimentos refletem melhorias nos processos e lições aprendidas com a experiência operacional.

Programas de treinamento baseados em procedimentos documentados garantem que todo o pessoal entenda seus papéis na manutenção de operações eficientes. Ajudas visuais e fluxogramas de processos ajudam os trabalhadores a compreender rapidamente procedimentos complexos e identificar problemas potenciais. A revisão e teste regulares dos procedimentos asseguram que permaneçam atualizados e eficazes para as condições reais de operação.

Métricas e Análise de Desempenho

O estabelecimento de indicadores-chave de desempenho permite a avaliação objetiva da eficiência da instalação e a identificação de oportunidades de melhoria. Taxas de produtividade, métricas de qualidade, consumo de energia e taxas de recuperação de materiais fornecem uma visão abrangente do desempenho operacional. A análise regular das tendências de desempenho ajuda a identificar áreas onde esforços focados de melhoria podem gerar resultados significativos.

A comparação com padrões do setor e melhores práticas fornece contexto para a avaliação de desempenho e definição de metas. O envolvimento dos funcionários no monitoramento do desempenho e em iniciativas de melhoria cria senso de propriedade e responsabilidade pela excelência operacional. A documentação sistemática de iniciativas de melhoria permite o compartilhamento de práticas bem-sucedidas entre múltiplas instalações ou turnos.

Perguntas Frequentes

Quais são os fatores mais críticos para otimizar a eficiência do fluxo de trabalho de reciclagem de garrafas plásticas?

Os fatores mais críticos incluem o layout adequado dos equipamentos para minimizar as distâncias de movimentação de materiais, a implementação de sistemas de triagem em múltiplas etapas para melhorar a pureza dos materiais, processos eficazes de remoção de contaminantes e a integração de tecnologias de automação. Além disso, manter parâmetros ideais de processamento, como temperatura e concentrações químicas, juntamente com programas abrangentes de manutenção preventiva, impacta significativamente a eficiência geral do fluxo de trabalho. A integração de controle de qualidade em pontos estratégicos evita o processamento dispendioso de materiais inadequados em etapas posteriores.

Como as instalações podem reduzir os custos operacionais mantendo a qualidade do processamento?

Estratégias de redução de custos incluem a implementação de sistemas de reciclagem fechados de água para minimizar o consumo de água potável, a otimização do uso de produtos químicos por meio de sistemas automatizados de dosagem e a utilização de equipamentos com alta eficiência energética e gerenciamento adequado de temperatura. Programas de manutenção preventiva reduzem paradas inesperadas e custos com reparos, além de prolongar a vida útil dos equipamentos. A automação estratégica dos processos de movimentação e classificação de materiais reduz os custos com mão de obra enquanto melhora a consistência. O monitoramento regular do desempenho identifica ineficiências que podem ser corrigidas por meio de melhorias direcionadas em vez de substituições dispendiosas de equipamentos.

Qual é o papel da tecnologia nas operações modernas de reciclagem de garrafas plásticas?

A integração de tecnologia é essencial para a competitividade reciclagem de garrafas plásticas operações, fornecendo capacidades de classificação automatizada por meio de sistemas ópticos e espectroscopia no infravermelho próximo. Sistemas de controle de processo monitoram parâmetros em tempo real e ajustam automaticamente as operações para desempenho ideal. Tecnologias de manutenção preditiva analisam dados de equipamentos para prevenir falhas e otimizar o agendamento de manutenção. A automação de movimentação de materiais coordena o fluxo de trabalho entre as etapas de processamento, reduzindo os requisitos de mão de obra e melhorando a consistência.

Como as instalações podem garantir uma saída de qualidade consistente enquanto maximizam a produtividade?

Qualidade consistente exige colocação estratégica de pontos de controle de qualidade ao longo da linha de processamento, treinamento abrangente do pessoal de controle de qualidade e calibração regular dos equipamentos de detecção. A implementação de procedimentos operacionais padrão com atualizações regulares com base na experiência operacional garante desempenho consistente. Processos de classificação e remoção de contaminação em múltiplos estágios melhoram a qualidade do material de entrada, reduzindo a variabilidade nos produtos finais. Sistemas de controle de processo mantêm automaticamente parâmetros operacionais ideais, enquanto o monitoramento de desempenho identifica tendências que poderiam afetar a qualidade antes que impactem a produção.

Sumário

- Elementos Fundamentais de Operações Eficientes de Reciclagem

- Métodos Avançados de Classificação e Preparação

- Otimização da Eficiência de Processamento

- Automação e Integração Tecnológica

- Gestão de Manutenção e Confiabilidade

- Documentação de Fluxo de Trabalho e Melhoria Contínua

-

Perguntas Frequentes

- Quais são os fatores mais críticos para otimizar a eficiência do fluxo de trabalho de reciclagem de garrafas plásticas?

- Como as instalações podem reduzir os custos operacionais mantendo a qualidade do processamento?

- Qual é o papel da tecnologia nas operações modernas de reciclagem de garrafas plásticas?

- Como as instalações podem garantir uma saída de qualidade consistente enquanto maximizam a produtividade?