Les installations modernes de recyclage de bouteilles en plastique font face à une pression croissante pour maximiser l'efficacité tout en maintenant des normes de qualité élevées. La demande mondiale de matériaux recyclés ne cesse de croître, rendant indispensable une exploitation rationalisée pour bénéficier d'un avantage concurrentiel. Une gestion efficace du flux de travail dans le recyclage des bouteilles en plastique exige une coordination minutieuse de multiples processus, du tri initial à la livraison finale du produit. Comprendre l'interconnexion de ces opérations permet aux gestionnaires d'installation d'identifier les goulots d'étranglement et de mettre en œuvre des améliorations ciblées afin d'accroître la productivité globale.

Éléments fondamentaux des opérations de recyclage efficaces

Agencement stratégique et disposition des équipements

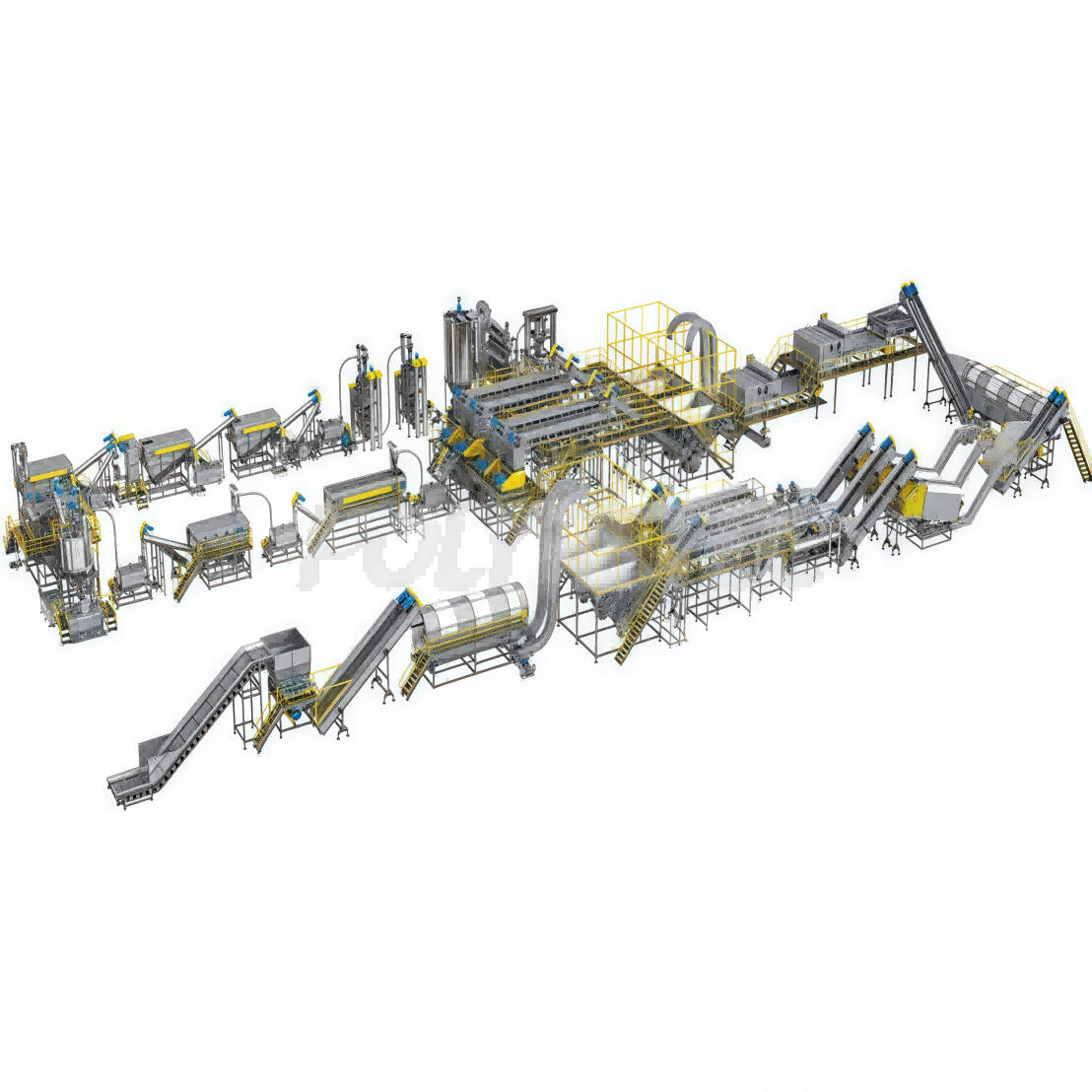

L'agencement physique des équipements et des postes de travail influence directement l'efficacité du flux de travail dans les installations de recyclage de bouteilles en plastique. Un agencement bien conçu minimise les distances de manutention des matériaux et réduit le temps de traitement entre les étapes. Les configurations en flux linéaire sont généralement les plus efficaces, permettant aux matériaux d'avancer systématiquement depuis l'entrée jusqu'au tri, au nettoyage et au traitement, sans rebroussement inutile. Le positionnement stratégique des systèmes de convoyeurs, des postes de tri et des équipements de lavage assure des transitions fluides qui empêchent l'accumulation de matériaux aux points de blocage.

Un espacement adéquat entre les équipements permet un accès pour la maintenance tout en assurant un espace suffisant pour l'écoulement des matériaux. L'intégration de systèmes automatisés avec des postes de tri manuel nécessite une attention particulière aux zones de sécurité des travailleurs et aux voies d'accès d'urgence. Les gestionnaires d'installations doivent régulièrement évaluer la disposition des équipements afin d'identifier des opportunités d'amélioration des schémas d'écoulement des matériaux, réduisant ainsi les coûts de manutention et les retards de traitement.

Intégration du contrôle qualité tout au long du processus

La mise en place de points de contrôle qualité à des intervalles stratégiques empêche les matériaux contaminés de progresser dans des processus coûteux en aval. La détection précoce de matériaux non conformes permet d'économiser des coûts de traitement importants et réduit l'usure des équipements. Les postes de contrôle qualité doivent être positionnés après le tri initial, à la suite des processus de lavage, et avant la pelletisation finale afin de garantir une qualité de production constante.

Former le personnel de contrôle qualité à reconnaître les différents types de contamination permet une prise de décision rapide tout en maintenant le flux du processus. La documentation des indicateurs de qualité à chaque point de contrôle fournit des données précieuses pour identifier les tendances et mettre en œuvre des mesures préventives. Le calibrage régulier des équipements de détection garantit des normes de performance fiables sur tous les postes de contrôle qualité.

Méthodes avancées de tri et de préparation

Systèmes de tri multicanaux

Les opérations contemporaines de recyclage des bouteilles en plastique bénéficient de technologies de tri sophistiquées qui améliorent la pureté des matériaux et la vitesse de traitement. Les systèmes de tri optique peuvent identifier avec une grande précision les différents types de plastique, leurs couleurs et niveaux de contamination. La spectroscopie proche infrarouge permet la séparation automatisée des bouteilles PET des autres matériaux plastiques, réduisant ainsi significativement les besoins en main-d'œuvre tout en améliorant la régularité du processus.

Les techniques de séparation par densité complètent le tri optique en éliminant les étiquettes et bouchons qui peuvent présenter des propriétés optiques similaires à celles des matériaux de bouteilles. Les systèmes de classification par air séparent efficacement les contaminants légers des composants plastiques plus lourds. La combinaison de plusieurs technologies de tri permet une préparation complète des matériaux, améliorant ainsi l'efficacité des processus en aval et la qualité du produit final.

Stratégies de suppression des contaminations

La suppression efficace des contaminations commence par des protocoles de pré-tri adéquats, éliminant les matériaux manifestement inappropriés avant qu'ils n'entrent dans les équipements de traitement. Les étiquettes, adhésifs et bouchons constituent des contaminants fréquents pouvant interférer avec les processus de recyclage des bouteilles en plastique. Les systèmes de lavage à chaud spécialement conçus pour éliminer les résidus d'adhésif empêchent la contamination du produit recyclé final produits .

Les solutions de lavage caustiques éliment efficacement les contaminants organiques tout en préservant l'intégrité du plastique. Plusieurs cycles de rinçage garantissent l'élimination complète des agents de nettoyage pouvant affecter les propriétés du matériau recyclé. Des systèmes adéquats de drainage et de séchage empêchent la contamination par l'eau, qui pourrait dégrader la qualité du produit final et entraîner des complications lors des applications ultérieures.

Optimisation de l'efficacité du traitement

Gestion de la température et des produits chimiques

Un contrôle précis des températures de lavage et des concentrations chimiques influence considérablement l'efficacité du traitement ainsi que la qualité finale des produits dans les systèmes de recyclage de bouteilles en plastique. Les plages de température optimaux varient selon les types de contamination et les spécifications du plastique. Des températures trop basses peuvent entraîner une élimination incomplète des contaminants, tandis qu'une chaleur excessive peut dégrader les propriétés du plastique ou augmenter inutilement les coûts énergétiques.

Les systèmes de dosage des produits chimiques doivent être automatisés afin de maintenir des concentrations constantes tout au long des cycles de traitement. Une surveillance régulière des solution l'efficacité permet d'éviter une utilisation excessive de produits chimiques coûteux tout en assurant une puissance de nettoyage adéquate. Des systèmes appropriés de récupération et de recyclage des produits chimiques réduisent les coûts d'exploitation et minimisent l'impact environnemental des opérations de transformation.

Gestion et recyclage de l'eau

La consommation d'eau représente un coût opérationnel important dans les installations de recyclage de bouteilles en plastique, ce qui rend une gestion efficace de l'eau essentielle pour des opérations durables. Les systèmes d'eau en boucle fermée capturent et traitent l'eau de process pour la réutiliser, réduisant ainsi de manière significative les besoins en eau fraîche. Les systèmes de filtration et de clarification éliminent les particules en suspension et les contaminants présents dans l'eau recyclée.

Une planification stratégique de l'utilisation de l'eau permet de réserver l'eau propre aux opérations de rinçage final, tandis que l'eau recyclée est utilisée pour les étapes initiales de lavage. Une gestion adéquate de la température de l'eau tout au long du système maintient l'efficacité du nettoyage tout en optimisant la consommation d'énergie. La surveillance régulière des paramètres de qualité de l'eau empêche l'accumulation de contaminants pouvant nuire à l'efficacité du traitement ou aux spécifications du produit final.

Automatisation et intégration technologique

Systèmes de contrôle des processus

Les installations modernes de recyclage des bouteilles en plastique s'appuient de plus en plus sur des systèmes de contrôle de processus sophistiqués qui surveillent et ajustent en temps réel les paramètres opérationnels. Ces systèmes suivent les débits de matière, la performance des équipements et les indicateurs de qualité afin d'optimiser l'efficacité globale de l'installation. Des boucles de rétroaction automatisées ajustent les paramètres de traitement en fonction des caractéristiques de la matière et des exigences de qualité.

L'intégration de capteurs tout au long de la chaîne de traitement fournit en continu des données sur les propriétés des matériaux, les niveaux de contamination et la performance des équipements. Des algorithmes de maintenance prédictive analysent les données des capteurs afin d'identifier d'éventuels problèmes d'équipement avant qu'ils ne perturbent la production. Une journalisation complète des données permet aux responsables d'installation d'identifier des opportunités d'optimisation et de suivre les initiatives d'amélioration dans le temps.

Automatisation de la Manutention des Matériaux

Les systèmes automatisés de manutention des matériaux réduisent les coûts de main-d'œuvre tout en améliorant la régularité des opérations de recyclage des bouteilles en plastique. Les systèmes robotisés de tri peuvent fonctionner en continu sans fatigue, maintenant des débits stables pendant de longues périodes d'exploitation. Les systèmes de convoyeurs automatisés dotés de commandes de vitesse variables optimisent le flux de matériaux en fonction de la capacité en aval et des exigences de traitement.

Les automates programmables coordonnent le déplacement des matériaux entre les étapes de traitement, empêchant l'accumulation aux points de goulot d'étranglement. Les systèmes automatisés de stockage et de récupération gèrent efficacement les stocks de matériaux triés et de produits finis. L'intégration de l'automatisation de la manutention avec les systèmes de contrôle des procédés permet des opérations fluides capables de réagir dynamiquement aux conditions et exigences changeantes.

Gestion de la maintenance et de la fiabilité

Planification de la maintenance préventive

Les programmes systématiques de maintenance préventive sont essentiels pour maintenir des performances constantes dans les installations de recyclage de bouteilles en plastique. Des plannings réguliers d'inspection doivent couvrir les composants sujets à l'usure, les besoins en lubrification ainsi que les procédures de nettoyage pour tous les équipements de traitement. Un équipement correctement entretenu fonctionne plus efficacement et produit des matériaux recyclés de meilleure qualité.

La planification de la maintenance doit tenir compte des exigences de production et des périodes de pointe afin de minimiser les perturbations des opérations de traitement. Une gestion efficace des stocks de pièces détachées critiques garantit une capacité de réparation rapide en cas de défaillance d'équipement. La documentation des activités de maintenance fournit des données précieuses pour optimiser les intervalles de maintenance et identifier les problèmes récurrents pouvant nécessiter des modifications de conception.

Surveillance des performances des équipements

La surveillance continue des paramètres de performance des équipements permet une détection précoce de la dégradation pouvant affecter l'efficacité du traitement. L'analyse des vibrations, la surveillance de la température et le suivi de la consommation d'énergie offrent des informations sur l'état et les tendances de performance des équipements. L'établissement de indicateurs de performance de référence permet d'identifier une dégradation progressive qui, autrement, pourrait passer inaperçue.

Les systèmes de surveillance des performances doivent générer des alertes lorsque les paramètres dépassent les plages acceptables, permettant ainsi une action corrective rapide. L'analyse régulière des données de performance permet d'identifier des opportunités d'amélioration opérationnelle et de mise à niveau des équipements. L'intégration de la surveillance des performances avec la planification de la maintenance crée une gestion complète des actifs, maximisant la fiabilité et la productivité des équipements.

Documentation des flux de travail et amélioration continue

Procédures opératoires standard

Une documentation exhaustive de toutes les procédures opérationnelles garantit une performance constante, quel que soit le turnover du personnel dans les installations de recyclage des bouteilles en plastique. Les procédures opératoires normalisées doivent couvrir les opérations normales, les exigences de contrôle qualité, ainsi que les protocoles de réponse aux urgences. Des mises à jour régulières des procédures reflètent les améliorations apportées aux processus et les enseignements tirés de l'expérience opérationnelle.

Des programmes de formation basés sur des procédures documentées garantissent que tout le personnel comprenne ses rôles dans le maintien d'opérations efficaces. Les aides visuelles et les diagrammes de flux de processus aident les travailleurs à comprendre rapidement des procédures complexes et à identifier des problèmes potentiels. L'examen et les tests réguliers des procédures assurent qu'elles restent à jour et efficaces dans des conditions réelles d'exploitation.

Indicateurs de performance et analyse

L'établissement d'indicateurs clés de performance permet une évaluation objective de l'efficacité de l'installation et l'identification d'opportunités d'amélioration. Les taux de production, les indicateurs de qualité, la consommation d'énergie et les taux de récupération des matériaux offrent une vision complète de la performance opérationnelle. L'analyse régulière des tendances de performance aide à identifier les domaines où des efforts ciblés d'amélioration peuvent produire des résultats significatifs.

Le benchmarking par rapport aux normes du secteur et aux meilleures pratiques fournit un contexte pour l'évaluation des performances et la fixation d'objectifs. La participation des employés au suivi des performances et aux initiatives d'amélioration crée un sentiment d'appartenance et de responsabilité en matière d'excellence opérationnelle. La documentation systématique des initiatives d'amélioration permet le partage des pratiques réussies entre plusieurs installations ou postes.

FAQ

Quels sont les facteurs les plus critiques pour optimiser l'efficacité du flux de travail de recyclage des bouteilles en plastique ?

Les facteurs les plus critiques incluent une disposition adéquate des équipements afin de minimiser les distances de manutention des matériaux, la mise en œuvre de systèmes de tri multicritères pour améliorer la pureté des matériaux, des procédés efficaces de retrait des contaminants et l'intégration de technologies d'automatisation. En outre, le maintien de paramètres de traitement optimaux, tels que la température et les concentrations chimiques, ainsi que des programmes complets de maintenance préventive, ont un impact significatif sur l'efficacité globale du flux de travail. L'intégration d'un contrôle qualité à des points de contrôle stratégiques évite le traitement coûteux en aval de matériaux inappropriés.

Comment les installations peuvent-elles réduire leurs coûts opérationnels tout en maintenant la qualité du traitement ?

Les stratégies de réduction des coûts incluent la mise en œuvre de systèmes de recyclage fermés de l'eau afin de minimiser la consommation d'eau potable, l'optimisation de l'utilisation des produits chimiques grâce à des systèmes de dosage automatisés, ainsi que l'utilisation d'équipements économes en énergie avec une gestion appropriée de la température. Des programmes de maintenance préventive réduisent les arrêts imprévus et les coûts de réparation tout en prolongeant la durée de vie du matériel. L'automatisation stratégique des processus de manutention et de tri permet de réduire les coûts de main-d'œuvre tout en améliorant la régularité. Un suivi régulier des performances permet d'identifier les inefficacités pouvant être corrigées par des améliorations ciblées plutôt que par des remplacements coûteux d'équipements.

Quel est le rôle de la technologie dans les opérations modernes de recyclage des bouteilles en plastique ?

L'intégration de la technologie est essentielle pour rester compétitif de bouteilles en plastique des opérations, offrant des capacités de tri automatisé grâce à des systèmes optiques et à la spectroscopie proche infrarouge. Les systèmes de contrôle de processus surveillent en temps réel les paramètres et ajustent automatiquement les opérations pour des performances optimales. Les technologies de maintenance prédictive analysent les données des équipements afin d'éviter les pannes et d'optimiser la planification de la maintenance. L'automatisation de la manutention des matériaux coordonne le flux de travail entre les différentes étapes de traitement tout en réduisant les besoins en main-d'œuvre et en améliorant la régularité.

Comment les installations peuvent-elles garantir une qualité constante en sortie tout en maximisant le débit ?

Une qualité constante nécessite un placement stratégique de points de contrôle qualité tout au long de la ligne de traitement, une formation complète du personnel de contrôle qualité et un étalonnage régulier des équipements de détection. La mise en œuvre de procédures opérationnelles standard, régulièrement mises à jour sur la base de l'expérience terrain, garantit des performances constantes. Des processus de tri et de retrait des contaminants en plusieurs étapes améliorent la qualité des matières premières, réduisant la variabilité des produits finaux. Les systèmes de contrôle de processus maintiennent automatiquement des paramètres de fonctionnement optimaux, tandis que la surveillance des performances permet d'identifier les tendances susceptibles d'affecter la qualité avant qu'elles n'impactent la production.

Table des Matières

- Éléments fondamentaux des opérations de recyclage efficaces

- Méthodes avancées de tri et de préparation

- Optimisation de l'efficacité du traitement

- Automatisation et intégration technologique

- Gestion de la maintenance et de la fiabilité

- Documentation des flux de travail et amélioration continue

-

FAQ

- Quels sont les facteurs les plus critiques pour optimiser l'efficacité du flux de travail de recyclage des bouteilles en plastique ?

- Comment les installations peuvent-elles réduire leurs coûts opérationnels tout en maintenant la qualité du traitement ?

- Quel est le rôle de la technologie dans les opérations modernes de recyclage des bouteilles en plastique ?

- Comment les installations peuvent-elles garantir une qualité constante en sortie tout en maximisant le débit ?