Modern plastik şişe geri dönüşüm tesisleri, yüksek kaliteli çıktı standartlarını korurken verimliliği en üst düzeye çıkarma konusunda artan bir baskı altındadır. Geri dönüştürülmüş malzemelere olan küresel talep sürekli artmakta ve bu da rekabet avantajı için süreçlerin verimli yönetilmesini zorunlu kılmaktadır. Plastik şişe geri dönüşümünde etkili bir iş akışı yönetimi, ilk sıralamadan nihai ürüne teslimata kadar birçok sürecin dikkatli bir şekilde koordinasyonunu gerektirir. Bu işlemlerin birbiriyle bağlantılı yapısını anlamak, tesis yöneticilerinin darboğazları belirlemesine ve genel üretkenliği artırmak amacıyla hedefe yönelik iyileştirmeler uygulamasına olanak tanır.

Etkili Geri Dönüşüm İşlemlerinin Temel Unsurları

Stratejik Düzen ve Ekipman Konumlandırması

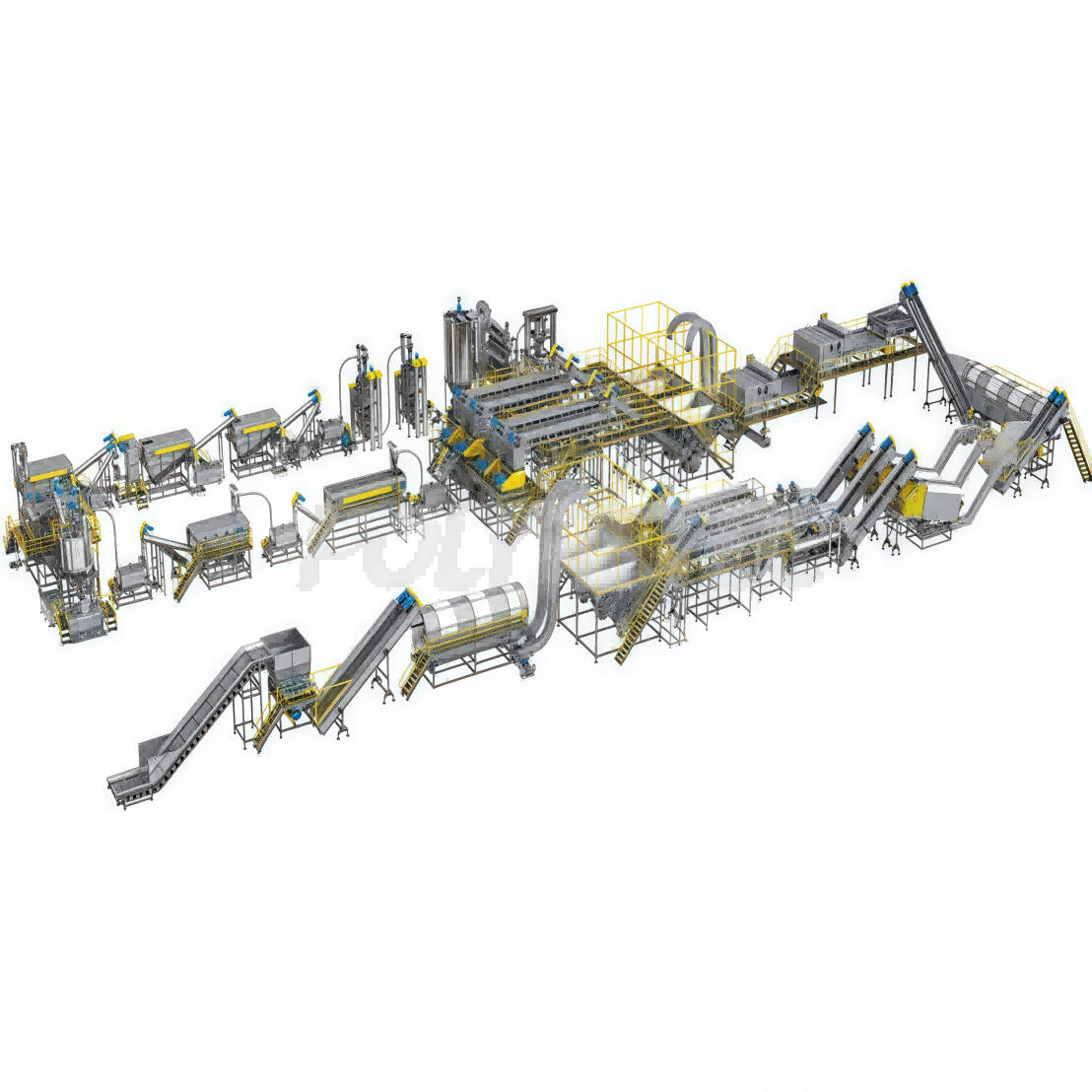

Plastik şişe geri dönüşüm tesislerinde ekipman ve iş istasyonların fiziksel düzeni, iş akışı verimliliği üzerinde doğrudan etkiye sahiptir. İyi tasarlanmış bir düzen, malzeme taşıma mesafelerini en aza indirir ve aşamalar arasındaki işlem süresini kısaltır. Malzemelerin alımdan başlayarak sıralama, temizleme ve işleme süreçlerine kadar sistematik bir şekilde ilerlemesini sağlayan doğrusal akış düzenleri genellikle en etkili olanlardır ve gereksiz geri dönüşleri önler. Konveyör sistemlerinin, sıralama istasyonlarının ve yıkama ekipmanlarının stratejik konumlandırılması, malzemelerin darboğaz noktalarında birikmesini önleyen sorunsuz geçişler yaratır.

Ekipmanlar arasında uygun aralıklar, bakım erişimine izin verirken malzeme akışı için yeterli alanı da sağlar. Otomatik sistemlerin manuel ayırma istasyonlarla entegrasyonu, çalışanların güvenlik bölgeleri ve acil durum erişim yolları açısından dikkatli planlama gerektirir. Tesis yöneticileri, malzeme akış desenlerini iyileştirmek için düzenli olarak ekipman konumlarını değerlendirmeli, bu sayede taşıma maliyetlerini ve işlem gecikmelerini azaltabilir.

Süreç Boyunca Kalite Kontrol Entegrasyonu

Stratejik aralıklarla kalite kontrol noktalarının uygulanması, kontamine malzemelerin maliyetli sonraki işlemlerden geçmesini önler. Uygun olmayan malzemelerin erken tespiti, önemli işlem maliyetlerini tasarruf ettirir ve ekipman aşınmasını azaltır. Kalite kontrol istasyonları, ilk ayırmadan sonra, yıkama süreçlerinin ardından ve nihai peletleştirme öncesinde konumlandırılmalıdır, böylece çıktı kalitesi tutarlı bir şekilde sağlanır.

Kalite kontrol personeline çeşitli kirlilik türlerini tanıtmak için eğitim vermek, süreç akışını koruyan hızlı karar alma imkanı sağlar. Her kontrol noktasında kalite metriklerinin dokümante edilmesi, eğilimleri belirlemek ve önleyici önlemler uygulamak için değerli veriler sunar. Tespit ekipmanlarının düzenli kalibrasyonu, tüm kalite kontrol istasyonlarında güvenilir performans standartlarını sürdürür.

Gelişmiş Sınıflandırma ve Hazırlık Yöntemleri

Çok Aşamalı Sınıflandırma Sistemleri

Güncel plastik şişe geri dönüşüm işlemleri, malzeme saflığını ve işleme hızını artıran gelişmiş sınıflandırma teknolojilerinden faydalanır. Optik sınıflandırma sistemleri, farklı plastik türlerini, renkleri ve kirlilik seviyelerini olağanüstü bir doğrulukla tanımlayabilir. Kızılötesi yakın spektroskopisi, PET şişelerin diğer plastik malzemelerden otomatik olarak ayrılmasını sağlayarak elle yapılan iş gücünün gereksinimini önemli ölçüde azaltırken tutarlılığı artırır.

Yoğunluk ayırma teknikleri, şişe malzemeleriyle benzer optik özelliklere sahip olabilen etiket ve kapakları uzaklaştırmak suretiyle optik sıralamayı tamamlar. Hava sınıflandırma sistemleri, hafif kirleticileri daha ağır plastik bileşenlerden etkili bir şekilde ayırır. Birden fazla sıralama teknolojisinin bir araya getirilmesi, sonraki işlem basamaklarının verimliliğini ve nihai ürün kalitesini artıran kapsamlı malzeme hazırlığı oluşturur.

Kirlilik Giderme Stratejileri

Etkili kirlilik giderme, uygun olmayan malzemelerin işlem ekipmanlarına girmeden önce ayıklanmasını sağlayan doğru ön sıralama protokollerinden başlar. Etiketler, yapıştırıcılar ve kapaklar plastik şişe geri dönüşüm süreçlerini olumsuz etkileyebilecek yaygın kirleticilerdir. Yapışkan kalıntılarını uzaklaştırmak amacıyla özel olarak tasarlanmış sıcak yıkama sistemleri, nihai geri dönüştürülen ürünün kirlenmesini önler. ürünler .

Aşındırıcı yıkama çözeltileri, plastik bütünlüğünü korurken organik bulaşıcılara etkili bir şekilde karşı çıkar. Geri dönüştürülmüş malzeme özelliklerini etkileyebilecek temizlik maddelerinin tamamen uzaklaştırılmasını sağlamak için birden fazla durulama döngüsü uygulanır. Uygun drene sistemleri ve kurutma tesisatı, nihai ürün kalitesini düşürebilecek ve sonraki süreçlerde işleme zorlukları yaratabilecek su bulaşmasını önler.

İşlem Verimliliği Optimizasyonu

Sıcaklık ve Kimyasal Yönetim

Yıkama sıcaklığının ve kimyasal konsantrasyonlarının hassas kontrolü, plastik şişe geri dönüşüm sistemlerinde hem işlem verimliliği hem de nihai ürün kalitesi açısından önemli etkiye sahiptir. Optimal sıcaklık aralıkları, bulaşık tiplerine ve plastik özelliklerine göre değişiklik gösterir. Sıcaklığın çok düşük olması, bulaşıcıların tam olarak temizlenememesine yol açabilir; aşırı sıcak ise plastik özelliklerini bozabilir veya gereğinden fazla enerji maliyetlerine neden olabilir.

Kimyasal dozaj sistemleri, işlem döngüleri boyunca tutarlı konsantrasyonların korunabilmesi için otomatikleştirilmelidir. Düzenli izleme çözüm etkinlik, pahalı kimyasalların aşırı kullanımını engellerken yeterli temizlik gücünü de sağlar. Uygun kimyasal geri kazanım ve geri dönüşüm sistemleri, işletme maliyetlerini düşürür ve işlem operasyonlarının çevresel etkisini en aza indirir.

Su Yönetimi ve Geri Dönüşüm

Su tüketimi, plastik şişe geri dönüşüm tesislerinde önemli bir işletme maliyeti temsil eder ve bu nedenle sürdürülebilir operasyonlar için etkili su yönetimi hayati öneme sahiptir. Kapalı devre su sistemleri, işlem suyunu toplar ve tekrar kullanım için arıtır, taze su ihtiyacını önemli ölçüde azaltır. Filtreleme ve arıtma sistemleri, devridaim suyundaki askıda katı maddeleri ve kirleticileri uzaklaştırır.

Stratejik su kullanımı planlaması, temiz suyun son durulama işlemlerinde kullanılmasını sağlarken başlangıç yıkama aşamalarında geri kazanılmış suyun kullanılmasını sağlar. Sistem boyunca uygun su sıcaklığının yönetilmesi, temizleme etkinliğini korurken enerji tüketiminin optimize edilmesini sağlar. Su kalitesi parametrelerinin düzenli olarak izlenmesi, işleme verimliliğini veya nihai ürün özelliklerini etkileyebilecek kirlilik birikimini önler.

Otomasyon ve Teknoloji Entegrasyonu

Proses Kontrol Sistemleri

Modern plastik şişe geri dönüşüm tesisleri, işlem parametrelerini gerçek zamanlı olarak izleyen ve ayarlayan karmaşık süreç kontrol sistemlerine giderek daha fazla bağımlı hale gelmektedir. Bu sistemler, malzeme akış hızlarını, ekipman performansını ve kalite metriklerini takip ederek tesis genelindeki verimliliği optimize eder. Otomatik geri bildirim döngüleri, malzeme özelliklerine ve kalite gereksinimlerine göre işlem parametrelerini ayarlar.

İşleme hattının çeşitli noktalarına yerleştirilen sensörler, malzeme özellikleri, kirlilik seviyeleri ve ekipman performansı hakkında sürekli veri sağlar. Tahmine dayalı bakım algoritmaları, sensör verilerini analiz ederek üretim kesintisine neden olabilecek potansiyel ekipman sorunlarını önceden tespit eder. Kapsamlı veri kaydı, tesis yöneticilerinin iyileştirme fırsatlarını belirlemesini ve zaman içinde bu gelişmeleri takip etmesini mümkün kılar.

Malzeme Taşıma Otomasyonu

Otomatik malzeme taşıma sistemleri, plastik şişe geri dönüşüm operasyonlarında işgücü maliyetlerini azaltırken tutarlılığı da artırır. Robotik ayırma sistemleri yorulmadan sürekli çalışabilir ve uzun süreli çalışma periyotları boyunca sabit bir kapasiteyi korur. Değişken hız kontrollü otomatik konveyör sistemleri, aşağı akım kapasitesine ve işleme gereksinimlerine göre malzeme akışını optimize eder.

Programlanabilir mantık denetleyicileri, darboğaz noktalarında birikmeyi önlerken malzeme hareketini işlem aşamaları arasında koordine eder. Otomatik depolama ve taşıma sistemleri, sıralanmış malzemelerin ve nihai ürünlerin envanterini verimli şekilde yönetir. Malzeme taşıma otomasyonunun süreç kontrol sistemleriyle entegrasyonu, değişen koşullara ve gereksinimlere dinamik olarak yanıt veren sorunsuz operasyonlar oluşturur.

Bakım ve Güvenilirlik Yönetimi

Önleyici Bakım Planlama

Plastik şişe geri dönüşüm tesislerinde tutarlı performansı korumak için sistematik preventif bakım programları hayati öneme sahiptir. Düzenli muayene programları, tüm işleme ekipmanlarının aşınma parçalarını, yağlama gereksinimlerini ve temizlik prosedürlerini ele almalıdır. Uygun şekilde bakımı yapılan ekipmanlar daha verimli çalışır ve daha yüksek kaliteli geri dönüştürülmüş malzeme üretir.

Bakım planlaması, işleme operasyonlarına olan aksama etkisini en aza indirmek için üretim taleplerini ve yoğun çalışma dönemlerini dikkate almalıdır. Kritik yedek parça envanteri yönetimi, ekipman arızaları meydana geldiğinde hızlı onarım yapılabilmesini sağlar. Bakım faaliyetlerinin dokümante edilmesi, bakım aralıklarının optimize edilmesi ve tasarım değişikliği gerektirebilecek tekrar eden sorunların belirlenmesi için değerli veriler sunar.

Ekipman Performans İzleme

Ekipmanın performans parametrelerinin sürekli izlenmesi, işleme verimliliğini etkileyebilecek bozulmaların erken tespitine olanak tanır. Titreşim analizi, sıcaklık izleme ve güç tüketimi takibi, ekipmanın durumu ve performans trendleri hakkında bilgi sağlar. Temel performans metriklerinin belirlenmesi, başka türlü fark edilmeyebilecek kademeli bozulmaların tespit edilmesini mümkün kılar.

Performans izleme sistemleri, parametreler kabul edilebilir aralıkların dışına çıktığında uyarı oluşturmalı ve böylece hızlı düzeltici önlemler alınabilmelidir. Performans verilerinin düzenli analizi, operasyonel iyileştirmeler ve ekipman güncellemeleri için fırsatları belirlemeye yardımcı olur. Performans izlemenin bakım planlaması ile entegrasyonu, ekipman güvenilirliğini ve üretkenliği en üst düzeye çıkaran kapsamlı bir varlık yönetimi oluşturur.

İş Akışı Belgelendirilmesi ve Sürekli İyileştirme

Standart İşletme Prosedürleri

Tüm operasyonel prosedürlerin kapsamlı şekilde dokümantasyonu, plastik şişe geri dönüşüm tesislerinde personel değişikliklerinden bağımsız olarak tutarlı performans sağlar. Standart işletme prosedürleri, normal operasyonları, kalite kontrol gereksinimlerini ve acil durum müdahale protokollerini kapsamalıdır. Prosedürlerde yapılan düzenli güncellemeler, süreç iyileştirmelerini ve operasyonel deneyimlerden elde edilen dersleri yansıtmalıdır.

Belgelenmiş prosedürlere dayalı eğitim programları, tüm personelin etkili operasyonları sürdürme konusundaki rollerini anlamasını sağlar. Görsel yardımcılar ve süreç akış şemaları, işçilerin karmaşık prosedürleri hızlıca anlamalarına ve olası sorunları tanımlamalarına yardımcı olur. Prosedürlerin düzenli olarak gözden geçirilmesi ve test edilmesi, bunların gerçek çalışma koşulları için güncel ve etkili kalmasını sağlar.

Performans Ölçütleri ve Analiz

Temel performans göstergelerinin belirlenmesi, tesisin verimliliğinin nesnel olarak değerlendirilmesini ve iyileştirme fırsatlarının tespit edilmesini mümkün kılar. Üretim hızı, kalite ölçütleri, enerji tüketimi ve malzeme geri kazanım oranları, operasyonel performisteki kapsamlı bir içgörü sunar. Performans trendlerinin düzenli analizi, odaklı iyileştirme çabalarının önemli sonuçlar verebileceği alanları belirlemeye yardımcı olur.

Sektör standartları ve en iyi uygulamalarla karşılaştırmak, performans değerlendirmesi ve hedef belirleme için bağlama olanak sağlar. Çalışanların performans izleme ve iyileştirme girişimlerine katılımı, operasyonel mükemmellik için sahiplik ve hesap verebilirlik oluşturur. İyileştirme girişimlerinin sistematik şekilde dokümante edilmesi, başarılı uygulamaların farklı tesisler veya vardiyalar arasında paylaşılmasını mümkün kılar.

SSS

Plastik şişe geri dönüşüm iş akışı verimliliğini optimize etmek için en kritik faktörler nelerdir?

En kritik faktörler, malzeme taşıma mesafelerini en aza indirmek için uygun ekipman yerleşimi, malzeme saflığını artırmak için çok aşamalı ayırma sistemlerinin uygulanması, etkili kirlilik giderme süreçleri ve otomasyon teknolojilerinin entegrasyonunu içerir. Ayrıca, sıcaklık ve kimyasal konsantrasyonlar gibi optimal işlem parametrelerinin korunması ve kapsamlı önleyici bakım programlarının uygulanması, genel iş akışı verimliliği üzerinde önemli bir etkiye sahiptir. Stratejik kontrol noktalarında kalite kontrolün entegrasyonu, uygun olmayan malzemelerin maliyetli alt süreçlerde işlenmesini önler.

Tesisler işlem kalitesini korurken işletme maliyetlerini nasıl azaltabilir?

Maliyet düşürme stratejileri arasında, taze su tüketimini en aza indirmek için kapalı devre su geri dönüşüm sistemlerinin uygulanması, otomatik dozaj sistemleri aracılığıyla kimyasal kullanımın optimize edilmesi ve uygun sıcaklık yönetimiyle enerji verimli ekipmanların kullanılması yer alır. Önleyici bakım programları, beklenmedik durma sürelerini ve tamir maliyetlerini azaltırken ekipmanın ömrünü uzatır. Malzeme taşıma ve ayırma süreçlerinin stratejik olarak otomasyonu, işgücü maliyetlerini düşürürken tutarlılığı artırır. Düzenli performans izleme, pahalı ekipman değişimleri yerine hedefe yönelik iyileştirmelerle giderilebilecek verimsizlikleri belirler.

Modern plastik şişe geri dönüşüm işlemlerinde teknolojinin rolü nedir?

Rekabet için teknoloji entegrasyonu esastır plastik şişe geri dönüşümü optik sistemler ve yakın kızılötesi spektroskopi aracılığıyla otomatik sıralama imkanı sunar. Süreç kontrol sistemleri gerçek zamanlı parametreleri izler ve en iyi performans için işlemleri otomatik olarak ayarlar. Tahmine dayalı bakım teknolojileri, ekipman verilerini analiz ederek arızaların önlenmesini ve bakım çizelgelemesinin optimize edilmesini sağlar. Malzeme taşıma otomasyonu, işlem aşamaları arasındaki iş akışını koordine ederken işgücü gereksinimini azaltır ve tutarlılığı artırır.

Tesisler, üretimi maksimize ederken nasıl sürekli kaliteli çıktı sağlayabilir?

Tutarlı kalite, işleme hattı boyunca kalite kontrol noktalarının stratejik yerleştirilmesi, kalite kontrol personelinin kapsamlı eğitimini ve tespit ekipmanının düzenli kalibrasyonunu gerektirir. Operasyonel deneyime dayalı düzenli güncellemelerle standart işletme prosedürlerin uygulanması, tutarlı performansı sağlar. Çok aşamalı sıralama ve kontaminasyon kaldırma süreçleri giriş malzemesi kalitesini artırarak nihai ürünlerdeki değişkenliği azaltır. Süreç kontrol sistemleri, optimum işletme parametrelerini otomatik olarak korurken, performans izleme üretim üzerinde etki etmeden önce kaliteyi etkileyebilecek eğilimleri belirler.

İçindekiler

- Etkili Geri Dönüşüm İşlemlerinin Temel Unsurları

- Gelişmiş Sınıflandırma ve Hazırlık Yöntemleri

- İşlem Verimliliği Optimizasyonu

- Otomasyon ve Teknoloji Entegrasyonu

- Bakım ve Güvenilirlik Yönetimi

- İş Akışı Belgelendirilmesi ve Sürekli İyileştirme

-

SSS

- Plastik şişe geri dönüşüm iş akışı verimliliğini optimize etmek için en kritik faktörler nelerdir?

- Tesisler işlem kalitesini korurken işletme maliyetlerini nasıl azaltabilir?

- Modern plastik şişe geri dönüşüm işlemlerinde teknolojinin rolü nedir?

- Tesisler, üretimi maksimize ederken nasıl sürekli kaliteli çıktı sağlayabilir?