مراکز مدرن بازیافت بطری پلاستیکی تحت فشار فزایندهای برای حداکثر کردن بهرهوری در عین حفظ استانداردهای بالای کیفیت محصول هستند. تقاضای جهانی برای مواد بازیافتی به طور مداوم در حال افزایش است و عملیات بهینه را برای دستیابی به مزیت رقابتی ضروری کرده است. مدیریت مؤثر جریان کار در بازیافت بطری پلاستیکی نیازمند هماهنگی دقیق چندین فرآیند، از مرتبسازی اولیه تا تحویل نهایی محصول است. درک ماهیت پیوند خورده این عملیات به مدیران مراکز کمک میکند تا گلوگاهها را شناسایی کرده و بهبودهای هدفمندی را اجرا کنند که بهرهوری کلی را افزایش میدهند.

عناصر اساسی عملیات بازیافت کارآمد

چیدمان استراتژیک و موقعیتدهی تجهیزات

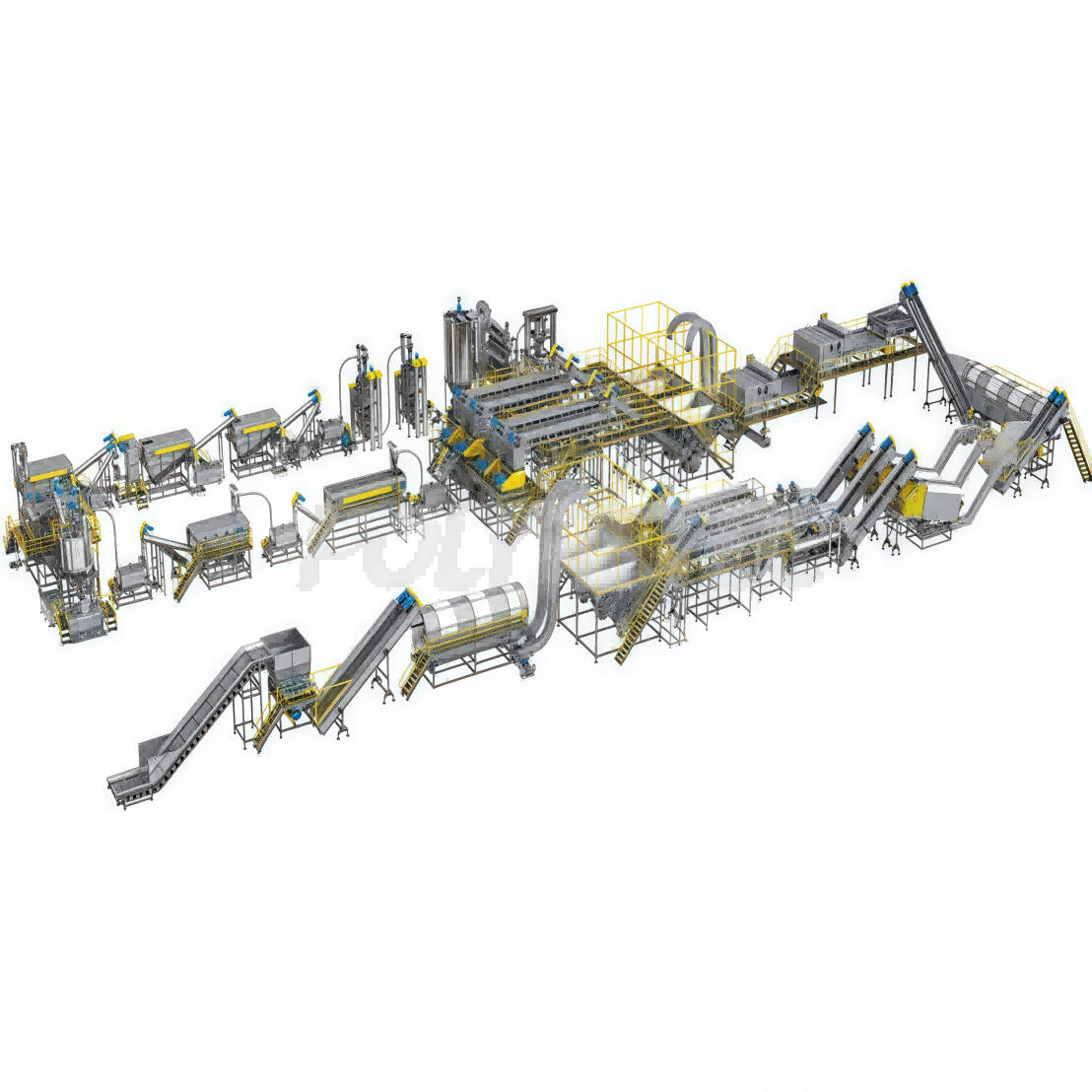

چیدمان فیزیکی تجهیزات و ایستگاههای کاری بهطور مستقیم بر کارایی جریان کار در واحدهای بازیافت بطری پلاستیکی تأثیر دارد. چیدمان خوبی که بهدرستی طراحی شده است، فاصلههای حملونقل مواد را به حداقل میرساند و زمان پردازش بین مراحل را کاهش میدهد. معمولاً پیکربندی جریان خطی بهترین عملکرد را دارد و اجازه میدهد مواد بهصورت سیستماتیک از مرحله دریافت تا مرحله جداسازی، شستشو و پردازش حرکت کنند بدون اینکه مسیری بازگشتی و غیرضروری طی شود. قرار دادن استراتژیک سیستمهای نوار نقاله، ایستگاههای جداسازی و تجهیزات شستشو انتقالهای روانی ایجاد میکند که از تجمع مواد در نقاط باریک و محدود جلوگیری میکند.

فاصله مناسب بین تجهیزات اجازه دسترسی برای نگهداری را فراهم میکند، در حالی که اتاق کافی برای جریان مواد نیز تضمین میشود. ادغام سیستمهای خودکار با ایستگاههای دستی تفریق نیازمند بررسی دقیق مناطق ایمنی کارگران و مسیرهای دسترسی اضطرالی است. مدیران ت facility باید به طور منظم موقعیت تجهیزات را ارزیابی کنند تا فرصیتهای بهبود الگوهای جریان مواد را شناسایی کنند که هزینههای باربری و تأخیرهای پردازش را کاهش میدهند.

ادغام کنترل کیفیت در سراسر فرآیند

اجرا کردن نقاط بازرسی کنترل کیفیت در فواصل استراتژیک مانع پیشروی مواد آلوده از طریق فرآیندهای پاییندست گران قیمت میشود. تشخیص زودهنگام مواد نامناسب هزینههای قابل توجه پردازش را صرفهجویی میکند و سایش تجهیزات را کاهش میدهد. ایستگاههای کنترل کیفیت باید پس از تفریق اولیه، پس از فرآیندهای شستشو و قبل از پلتسازی نهایی قرار داده شوند تا کیفیت خروجی مداوم تضمین شود.

آموزش پرسنل کنترل کیفیت برای شناسایی انواع آلودگیها، امکان تصمیمگیری سریع را فراهم میکند که باعث حفظ جریان فرآیند میشود. ثبت مستندات معیارهای کیفیت در هر نقطه کنترلی، دادههای ارزشمندی برای شناسایی روندها و اجرای اقدامات پیشگیرانه فراهم میکند. کالیبراسیون منظم تجهیزات تشخیص، استانداردهای عملکرد قابل اعتماد را در تمام ایستگاههای کنترل کیفیت تضمین میکند.

روشهای پیشرفته جداسازی و آمادهسازی

سیستمهای چندمرحلهای جداسازی

عملیات مدرن بازیافت بطریهای پلاستیکی از فناوریهای پیشرفته جداسازی بهره میبرند که خلوص مواد و سرعت پردازش را بهبود میبخشند. سیستمهای جداسازی نوری میتوانند انواع پلاستیک، رنگها و سطوح آلودگی را با دقت قابل توجهی شناسایی کنند. طیفسنجی نزدیک مادون قرمز امکان جداسازی خودکار بطریهای PET از سایر مواد پلاستیکی را فراهم میکند و بهطور چشمگیری نیاز به نیروی کار دستی را کاهش میدهد و در عین حال سازگاری و یکنواختی را افزایش میدهد.

تکنیکهای جداسازی بر اساس چگالی با حذف برچسبها و درپوشهایی که ممکن است خواص نوری مشابهی با مواد بطری داشته باشند، به جداسازی نوری کمک میکنند. سیستمهای طبقهبندی هوایی بهطور مؤثر آلایندههای سبک را از اجزای پلاستیکی سنگینتر جدا میکنند. ترکیب چندین فناوری جداسازی، آمادهسازی جامعی از مواد ایجاد میکند که کارایی فرآیند پاییندستی و کیفیت محصول نهایی را بهبود میبخشد.

راهبردهای حذف آلایندهها

حذف مؤثر آلایندهها با پروتکلهای مناسب پیشمرتبسازی آغاز میشود که مواد واضح نامناسب را قبل از ورود به تجهیزات فرآوری حذف میکنند. برچسبها، چسبها و درپوشها نمونههای متداول آلایندههایی هستند که میتوانند در فرآیندهای بازیافت بطریهای پلاستیکی اختلال ایجاد کنند. سیستمهای شستوشوی داغ که بهطور خاص برای حذف باقیمانده چسب طراحی شدهاند، از آلوده شدن محصول نهایی بازیافتی جلوگیری میکنند. محصولات .

محلولهای شستوشوی اسیدی بهطور مؤثر آلایندههای آلی را حذف میکنند و در عین حال ساختار پلاستیکی را حفظ میکنند. چرخههای متعدد شستشو اطمینان از حذف کامل مواد شوینده فراهم میکنند که ممکن است بر خواص مواد بازیافتی تأثیر بگذارند. سیستمهای مناسب زهکشی و خشککنی از آلودگی آب جلوگیری میکنند که میتواند کیفیت محصول نهایی را کاهش دهد و مشکلاتی در فرآیندهای بعدی ایجاد کند.

بهینهسازی کارایی پردازش

مدیریت دما و مواد شیمیایی

کنترل دقیق دمای شستوشو و غلظت مواد شیمیایی تأثیر قابلتوجهی بر کارایی فرآیند و کیفیت محصول نهایی در سیستمهای بازیافت بطری پلاستیکی دارد. محدودههای دمای بهینه بسته به نوع آلودگی و مشخصات پلاستیک متفاوت است. دمای خیلی پایین ممکن است منجر به حذف ناقص آلایندهها شود، در حالی که حرارت بیش از حد میتواند خواص پلاستیک را تخریب کند یا هزینههای انرژی را بدون نیاز افزایش دهد.

سیستمهای دوزاژ مواد شیمیایی باید به صورت خودکار تنظیم شوند تا غلظتهای ثابتی در طول چرخههای فرآیندی حفظ شود. نظارت منظم بر راه حل اثربخشی از مصرف بیش از حد مواد شیمیایی گرانقیمت جلوگیری میکند و در عین حال قدرت تمیزکنندگی کافی را تضمین میکند. سیستمهای مناسب بازیابی و بازچرخانی مواد شیمیایی هزینههای عملیاتی را کاهش میدهند و تأثیر زیستمحیطی ناشی از عملیات فرآوری را به حداقل میرسانند.

مدیریت و بازچرخانی آب

مصرف آب هزینه عملیاتی قابل توجهی در واحدهای بازیافت بطری پلاستیکی محسوب میشود و بنابراین مدیریت کارآمد آب برای عملیات پایدار ضروری است. سیستمهای حلقهبسته آب، آب فرآیندی را جمعآوری کرده و برای استفاده مجدد تصفیه میکنند و بهطور چشمگیری نیاز به آب تازه را کاهش میدهند. سیستمهای فیلتراسیون و تهنشینی، مواد معلق و آلایندهها را از آب گردشیافته حذف میکنند.

برنامهریزی استراتژیک برای مصرف آب تضمین میکند که آب تمیز صرف عملیات شستوشوی نهایی شود، در حالی که آب بازیافتی مراحل اولیه شستوشو را پوشش میدهد. مدیریت مناسب دمای آب در سراسر سیستم، موثر بودن پاکسازی را حفظ میکند و همزمان مصرف انرژی را بهینه میسازد. نظارت منظم بر پارامترهای کیفیت آب از تجمع آلایندهها که میتواند بر کارایی فرآیند یا مشخصات محصول نهایی تأثیر بگذارد، جلوگیری میکند.

اتوماسیون و ادغام تکنولوژی

سیستمهای کنترل فرآیند

تسهیلات مدرن بازیافت بطریهای پلاستیکی به طور فزایندهای به سیستمهای کنترل فرآیند پیچیدهای متکی هستند که پارامترهای عملیاتی را بهصورت بلادرنگ نظارت کرده و تنظیم میکنند. این سیستمها، نرخ جریان مواد، عملکرد تجهیزات و معیارهای کیفیت را ردیابی میکنند تا کارایی کلی تسهیلات را بهینهسازی نمایند. حلقههای خودکار بازخورد، پارامترهای فرآیند را بر اساس ویژگیهای مواد و الزامات کیفی تنظیم میکنند.

ادغام سنسورها در سراسر خط فرآوری، دادههای مداومی درباره خواص مواد، سطح آلودگی و عملکرد تجهیزات فراهم میکند. الگوریتمهای نگهداری پیشبینانه، دادههای سنسورها را تحلیل میکنند تا مشکلات احتمالی تجهیزات را قبل از ایجاد اختلال در تولید شناسایی کنند. ثبت جامع دادهها به مدیران تأسیسات امکان میدهد تا فرصتهای بهینهسازی را شناسایی کرده و اقدامات بهبود را در طول زمان پیگیری کنند.

اتوماسیون در دستکاری مواد

سیستمهای خودکار بارگیری مواد، هزینههای کارگری را کاهش میدهند و در عین حال ثبات در عملیات بازیافت بطریهای پلاستیکی را بهبود میبخشند. سیستمهای مرتبسازی رباتیک میتوانند بدون خستگی به صورت مداوم کار کنند و نرخ تولید پایداری را در طول دورههای طولانی کارکرد حفظ کنند. سیستمهای نوار نقاله خودکار با کنترل سرعت متغیر، جریان مواد را بر اساس ظرفیت پاییندستی و نیازهای فرآوری بهینه میکنند.

کنترلکنندههای منطقی برنامهریزیشده حرکت مواد بین مراحل پردازش را هماهنگ میکنند و از تجمع مواد در نقاط باریک اجتناب میکنند. سیستمهای خودکار ذخیرهسازی و بازیابی بهطور کارآمد موجودی مواد دستهبندیشده و محصولات نهایی را مدیریت میکنند. یکپارچهسازی اتوماسیون سیستمهای حمل و نقل مواد با سیستمهای کنترل فرآیند عملیات بیدرزی را ایجاد میکند که بهطور پویا به شرایط و نیازهای در حال تغییر پاسخ میدهد.

مدیریت نگهداری و قابلیت اطمینان

زمانبندی نگهداری پیشگیرانه

برنامههای سیستماتیک نگهداری پیشگیرانه برای حفظ عملکرد مداوم در ت facilities بازیافت بطری پلاستیکی بسیار مهم هستند. برنامههای منظم بازرسی باید شامل اجزای فرسوده، نیازهای روانکاری و رویههای تمیزکاری تمام تجهیزات پردازش باشند. تجهیزاتی که بهدرستی نگهداری شدهاند بهطور کارآمدتر کار میکنند و مواد بازیافتی با کیفیت بالاتری تولید میکنند.

برنامهریزی نگهداری و تعمیرات باید تقاضای تولید و دورههای اوج عملیاتی را در نظر بگیرد تا حداقل اختلالی در عملیات پردازش ایجاد شود. مدیریت موجودی قطعات یدکی حیاتی، امکان تعمیر سریع را در زمان خرابی تجهیزات فراهم میکند. مستندسازی فعالیتهای نگهداری و تعمیرات دادههای ارزشمندی را برای بهینهسازی فواصل نگهداری و شناسایی مشکلات مکرر که ممکن است نیاز به اصلاحات طراحی داشته باشند، فراهم میآورد.

نظارت بر عملکرد تجهیزات

پایش مداوم پارامترهای عملکرد تجهیزات امکان تشخیص زودهنگام کاهش عملکرد را فراهم میکند که ممکن است بر کارایی پردازش تأثیر بگذارد. تحلیل ارتعاش، پایش دما و ردیابی مصرف انرژی بینشی در شرایط تجهیزات و روندهای عملکرد ارائه میدهند. ایجاد معیارهای پایه عملکرد امکان شناسایی کاهش تدریجی را فراهم میکند که در غیر این صورت ممکن است نادیده گرفته شود.

سیستمهای نظارت بر عملکرد باید هنگامی که پارامترها از محدودههای قابل قبول فراتر میروند، هشدار تولید کنند تا اقدام اصلاحی سریع امکانپذیر شود. تحلیل منظم دادههای عملکرد به شناسایی فرصتهای بهبود عملیاتی و ارتقای تجهیزات کمک میکند. یکپارچهسازی نظارت بر عملکرد با زمانبندی تعمیرات، مدیریت جامع دارایی را ایجاد میکند که قابلیت اطمینان و بهرهوری تجهیزات را به حداکثر میرساند.

مستندسازی فرآیند کار و بهبود مستمر

رویههای استاندارد عملیاتی

مستندسازی جامع تمام رویههای عملیاتی تضمین میکند که عملکرد بهطور یکنواختی حفظ شود، صرفنظر از تغییرات نیروی کار در واحدهای بازیابی پلاستیکهای بطری. رویههای استاندارد باید عملیات عادی، الزامات کنترل کیفیت و پروتکلهای پاسخگویی به شرایط اضطراری را پوشش دهند. بهروزرسانی منظم رویهها باید منعکسکننده بهبود فرآیندها و درسهای آموختهشده از تجربیات عملیاتی باشد.

برنامههای آموزشی مبتنی بر رویههای مستند، اطمینان حاکم میکنند که تمام پرسنل نقش خود را در حفظ عملکرد کارآمد درک میکنند. وسایل کمک آموزشی بصری و نمودارهای فرآیند به کارگران کمک میکنند تا به سرعت رویههای پیچیده را درک کرده و مشکلات احتمالی را شناسایی کنند. بازنگری و آزمون منظم رویهها تضمین میکند که این رویهها همواره با شرایط عملیاتی واقعی بهروز و مؤثر باقی بمانند.

معیارها و تجزیهتحلیل عملکرد

تعیین شاخصهای کلیدی عملکرد، امکان ارزیابی عینی کارایی تأسیسات و شناسایی فرصتهای بهبود را فراهم میکند. نرخ تولید، معیارهای کیفیت، مصرف انرژی و نرخ بازیابی مواد، بینش جامعی از عملکرد عملیاتی ارائه میدهند. تحلیل منظم روندهای عملکرد به شناسایی زمینههایی کمک میکند که تمرکز تلاشهای بهبود در آنها میتواند نتایج قابل توجهی به همراه داشته باشد.

مقایسه با استانداردها و بهترین روشهای صنعتی، زمینهساز ارزیابی عملکرد و تعیین اهداف است. مشارکت کارکنان در نظارت بر عملکرد و اقدامات بهبود، حس مسئولیتپذیری و صاحبکاری را برای دستیابی به تعالی عملیاتی ایجاد میکند. مستندسازی نظاممند اقدامات بهبود، امکان به اشتراکگذاری روشهای موفق را در واحدها یا شیفتهای مختلف فراهم میآورد.

سوالات متداول

مهمترین عوامل بهینهسازی کارایی گردش کار بازیافت بطری پلاستیکی چیست؟

عوامل حیاتی شامل چیدمان مناسب تجهیزات بهمنظور کاهش فاصلههای حمل و نقل مواد، اجرای سیستمهای چندمرحلهای جداسازی برای بهبود خلوص مواد، فرآیندهای مؤثر حذف آلودگی و یکپارچهسازی فناوریهای اتوماسیون میشود. علاوه بر این، حفظ پارامترهای بهینه فرآوری مانند دما و غلظت مواد شیمیایی همراه با برنامههای جامع نگهداری و تعمیرات پیشگیرانه، تأثیر قابل توجهی بر کارایی کلی گردش کار دارد. یکپارچهسازی کنترل کیفیت در نقاط استراتژیک، پردازش گرانقیمت مواد نامناسب در مراحل بعدی را جلوگیری میکند.

چگونه مراکز میتوانند هزینههای عملیاتی را کاهش دهند در حالی که کیفیت پردازش را حفظ میکنند؟

استراتژیهای کاهش هزینه شامل پیادهسازی سیستمهای بازیابی بستهبندی آب به منظور کاهش مصرف آب تازه، بهینهسازی مصرف مواد شیمیایی از طریق سیستمهای دوزینگ خودکار و استفاده از تجهیزات کممصرف با مدیریت مناسب دما میشود. برنامههای نگهداری پیشگیرانه با کاهش توقفهای غیرمنتظره و هزینههای تعمیر، عمر تجهیزات را افزایش میدهند. اتوماسیون استراتژیک فرآیندهای حملونقل مواد و جداسازی هزینههای نیروی کار را کاهش میدهد و ثبات عملکرد را بهبود میبخشد. پایش منظم عملکرد ناکارآمدیهایی را شناسایی میکند که میتوان با بهبودهای هدفمند به جای تعویض گرانبها تجهیزات، آنها را برطرف کرد.

فناوری چه نقشی در عملیات امروزی بازیابی بطری پلاستیکی دارد؟

ادغام فناوری برای رقابت ضروری است بازیافت بطری پلاستیکی عملیات، با ارائه قابلیتهای دستهبندی خودکار از طریق سیستمهای نوری و طیفسنجی مادون قرمز نزدیک. سیستمهای کنترل فرآیند پارامترهای زمان واقعی را نظارت میکنند و بهطور خودکار عملیات را برای عملکرد بهینه تنظیم میدهند. فناوریهای نگهداری پیشبینانه دادههای تجهیزات را تحلیل میکنند تا از خرابی جلوگیری کرده و زمانبندی نگهداری را بهینهسازی نمایند. اتوماسیون در جابجایی مواد جریان کار بین مراحل پردازش را هماهنگ میکند، در حالی که نیاز به نیروی کار را کاهش داده و سازمندی را بهبود میبخشد.

چگونه تأسیسات میتوانند خروجی کیفیت مداوم را در حداکثرسازی تولید تضمین کنند؟

کیفیت مداوم نیازمند قرارگیری استراتژیک نقاط کنترل کیفیت در سراسر خط فرآوری، آموزش جامع پرسنل کنترل کیفیت و کالیبراسیون منظم تجهیزات تشخیص است. اجرای رویههای استاندارد عملیاتی با بهروزرسانیهای منظم بر اساس تجربه عملیاتی، عملکرد یکنواخت را تضمین میکند. فرآیندهای مرتبسازی چندمرحلهای و حذف آلودگی، کیفیت مواد اولیه را بهبود میبخشند و تغییرپذیری در محصولات نهایی را کاهش میدهند. سیستمهای کنترل فرآیند بهصورت خودکار پارامترهای بهینه عملیاتی را حفظ میکنند، در حالی که نظارت بر عملکرد، روندهایی را شناسایی میکند که ممکن است قبل از تأثیر بر تولید، بر کیفیت تأثیر بگذارند.

فهرست مطالب

- عناصر اساسی عملیات بازیافت کارآمد

- روشهای پیشرفته جداسازی و آمادهسازی

- بهینهسازی کارایی پردازش

- اتوماسیون و ادغام تکنولوژی

- مدیریت نگهداری و قابلیت اطمینان

- مستندسازی فرآیند کار و بهبود مستمر

-

سوالات متداول

- مهمترین عوامل بهینهسازی کارایی گردش کار بازیافت بطری پلاستیکی چیست؟

- چگونه مراکز میتوانند هزینههای عملیاتی را کاهش دهند در حالی که کیفیت پردازش را حفظ میکنند؟

- فناوری چه نقشی در عملیات امروزی بازیابی بطری پلاستیکی دارد؟

- چگونه تأسیسات میتوانند خروجی کیفیت مداوم را در حداکثرسازی تولید تضمین کنند؟