Modernit muovipullon kierrätyslaitokset kohtaavat kasvavan paineen tehostää toimintojaan korkean laadun ylläpitämisen rinnalla. Kysyntä kierrätetyistä materiaaleista maailmanlaajuisesti jatkaa nousuaan, mikä tekee sujuvoitetuista toiminnoista kilpailuedun takaavan tekijän. Tehokas työnkulun hallinta muovipullon kierrätyksessä edellyttää useiden prosessien tarkkaa yhteistyötä, alkusorttaukselta lopputuotteen toimitukseen asti. Näiden toimintojen keskinäisestä yhteydestä ymmärtäminen mahdollistaa pullonkaulatunnistamisen ja kohdennettujen parannusten toteuttamisen, joilla voidaan parantaa kokonaisuorituskykyä.

Tehokkaan kierrätysoperaation perustarvikkeet

Strateginen asennointi ja laitteiden sijoittelu

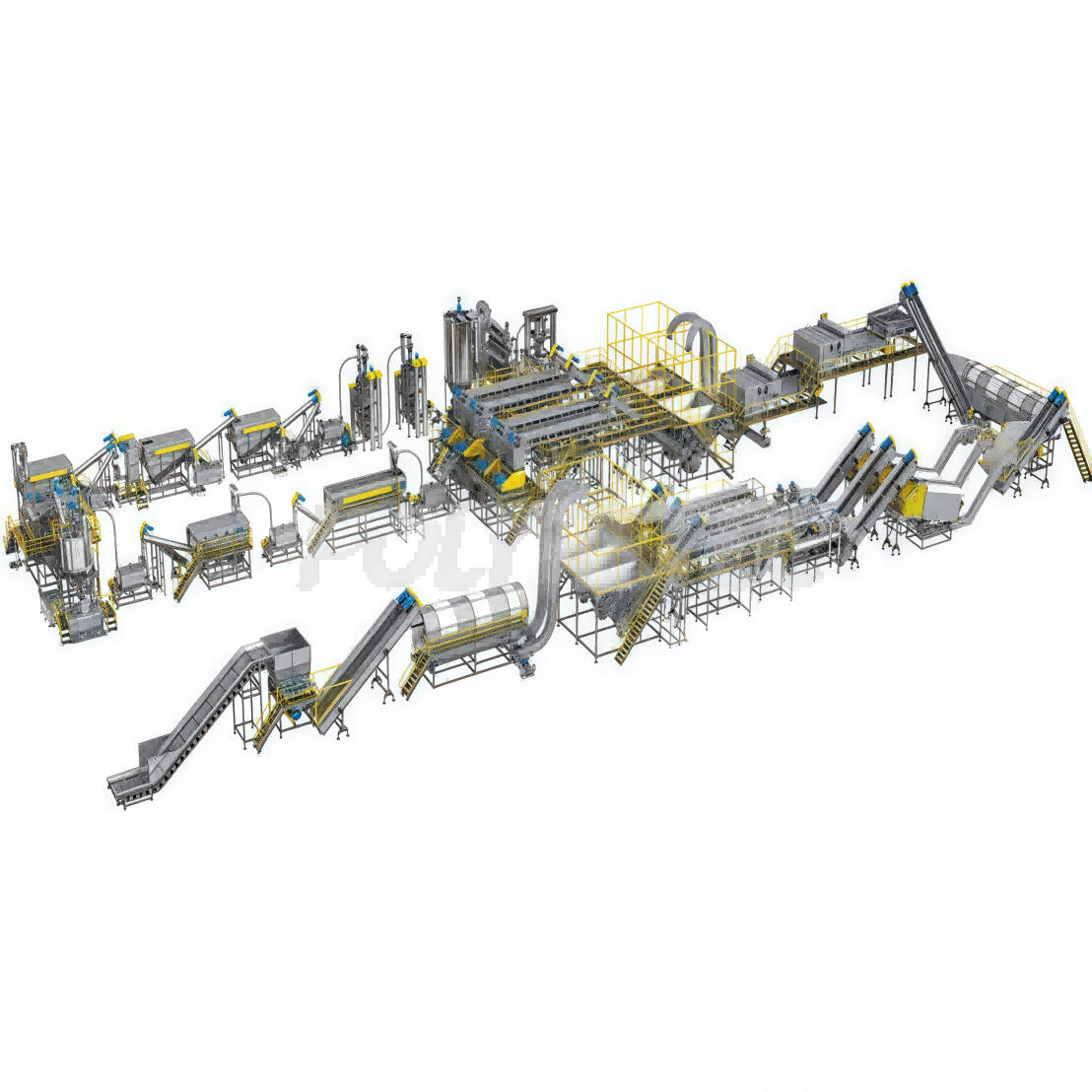

Laitteiston ja työasemien fyysinen järjestely vaikuttaa suoraan työnvirran tehokkuuteen muovipullon kierrätystehdoissa. Hyvin suunniteltu asennointi minimoi materiaalien käsittelymatkat ja vähentää käsittelyaikaa vaiheiden välillä. Lineaariset virtaukset toimivat yleensä parhaiten, mahdollistaen materiaalien siirtymisen systemaattisesti vastaanotosta lajittelun, puhdistuksen ja käsittelyn läpi ilman tarpeetonta takaiskäytä. Strategisesti sijoitettujen kuljettimien, lajittelupisteiden ja pesulaitteiden asennointi luo sulavia siirtymiä, jotka estävät materiaalien kertymisen pullonkauloissa.

Laitteiden välin pitää olla riittävä huoltokäytävien ja materialivirran varmistamiseksi. Automaatioiden ja manuaalisten lajitteluvyöhykkeiden integroinnissa on huomioitava työntekijöiden turvallisuusvyöhykkeet ja hätäpoistumistiet. Tilojen vastuuhenkilöiden tulisi säännöllisesti arvioida laitteiden sijoittelua tunnistaaakseen mahdollisuudet parantaa materiaalivirtaa, mikä vähentää käsittelykustannuksia ja prosessointiviiveitä.

Laadunvalvonnan integrointi koko prosessin ajan

Strategisesti sijoitettujen laadunvalvontatarkastuspisteiden käyttö estää saastuneiden materiaalien etenemisen kalliiden loppuprosessien läpi. Epäkelpoisten materiaalien varhaisen tunnistaminen säästää merkittäviä käsittelykustannuksia ja vähentää laitteiden kulumista. Laadunvalvontavyyhykkeiden tulisi sijaita alussa lajittelun jälkeen, pesuprosessin jälkeen ja ennen lopullista pelletointia varmistaakseen tasaisen tuotoksen laadun.

Kouluttamalla laadunvalvontahenkilökunta tunnistamaan erilaiset saasteen tyypit, voidaan tehdä nopeita päätöksiä, jotka ylläpitävät prosessivirtausta. Laatumetriikoiden dokumentointi jokaisessa tarkastuspisteessä tarjoaa arvokasta tietoa suuntauksien tunnistamiseen ja ennaltaehkäisevien toimenpiteiden toteuttamiseen. Säännöllinen havaintolaitteiston kalibrointi varmistaa luotettavat suoritusvaatimukset kaikissa laadunvalvontapisteesä.

Edistyneet lajittelun ja valmistelun menetelmät

Monivaiheiset lajittelujärjestelmät

Nykyajan muovipullon kierrätysoperaatiot hyötyvät kehittyneistä lajitteluteknologioista, jotka parantavat materiaalin puhdistetta ja käsittelynopeutta. Optiset lajittelujärjestelmät voivat tunnistaa eri muovityypit, värit ja saasteiden tasot huomattavan tarkasti. Lähialaspektroskopia mahdollistaa automatisoidun PET-pullon erottamisen muista muovimateriaaleista, mikä vähentää merkittävästi manuaalista työvoimatarvetta samalla kun parannetaan yhdenmukaisuutta.

Tiheyserotmenetelmät täydentävät optista lajittelua poistamalla etiketit ja korkit, jotka saattavat omaan samat optiset ominaisuudet kuin pullon materiaalit. Ilmalla luokittelujärjestelmät erottavat tehokkaasti kevyet epäpuhtaudet raskaammista muovikomponenteista. Useiden lajitteluteknologioiden yhdistäminen luo kattavan materiaalivalmistelun, joka parantaa jälkikäsittelyn tehokkuutta ja lopullisen tuotteen laatua.

Epäpuhtauksien poistamisstrategiat

Tehokas epäpuhtauksien poisto alkaa asianmukaisista esilajitteluprotokollista, jotka poistavat ilmeisen soveltumattomat materiaalit ennen niiden siirtymistä käsittelylaitteisiin. Etiketit, liimoja ja korkit ovat yleisiä epäpuhtauksia, jotka voivat häiritä muovipullon kierrätysprosesseja. Erityisesti liimojäämiä poistavia kuumapesujärjestelmiä käytetään estämään lopullisen kierrätetyn materiaalin saastuttaminen tuotteet .

Syövyttävät pesuaineet poistavat tehokkaasti orgaaniset saasteet säilyttäen samalla muovin eheyden. Useat huuhtelukerrat varmistavat pesuaineiden täydellisen poiston, sillä ne voivat vaikuttaa kierrätetyn materiaalin ominaisuuksiin. Riittävä valuma ja kuivatusjärjestelmät estävät veden saastumisen, joka voi heikentää lopputuotteen laatua ja aiheuttaa käsittelyongelmia myöhemmissä prosesseissa.

Käsittelyn tehokkuuden optimointi

Lämpötilan ja kemikaalien hallinta

Pesulämpötilan ja kemikaalipitoisuuksien tarkka säätö vaikuttaa merkittävästi sekä käsittelyn tehokkuuteen että lopputuotteen laatuun muovipullonkierrätyksessä. Optimaaliset lämpötilavälit vaihtelevat saastetyyppien ja muovimateriaalin mukaan. Liian alhainen lämpötila saattaa johtaa epätäydelliseen saasteiden poistoon, kun taas liiallinen kuuma voi heikentää muovin ominaisuuksia tai turhaan kasvattaa energiakustannuksia.

Kemikaalien annostelujärjestelmien tulisi olla automatisoituja, jotta voidaan ylläpitää johdonmukaisia pitoisuuksia koko prosessointikierroksen ajan. Säännöllinen tehokkuuden seuranta estää kalliiden kemikaalien liiallisen käytön samalla kun varmistetaan riittävä puhdistusteho. ratkaisu oikeat kemikaalien talteenotto- ja kierrätysjärjestelmät vähentävät käyttökustannuksia ja minimoivat ympäristövaikutukset prosessointitoiminnoista.

Veden hallinta ja kierrätys

Vedenkulutus muodostaa merkittävän käyttökustannuksen muovipullonkierrätyslaitoksissa, mikä tekee tehokkaasta vedenhallinnasta olennaisen kestävissä toiminnoissa. Suljetut vesijärjestelmät keräävät ja käsittävät prosessivedet uudelleenkäyttöön, mikä vähentää huomattavasti tuoreveden tarvetta. Suodatus- ja selkeytysjärjestelmät poistavat kiintoaineet ja saasteet kierrätetyistä vesistä.

Strateginen vedenkäytön suunnittelu varmistaa, että puhdas vesi varataan lopullisiin huuhtelutoimenpiteisiin, kun taas kierrätetty vesi käsittelee alustavia pesuvaiheita. Veden lämpötilan asianmukainen hallinta koko järjestelmässä ylläpitää puhdistustehokkuutta samalla kun optimoidaan energiankulutusta. Veden laadun säännöllinen seuranta estää saastumisen kertymisen, joka voisi vaikuttaa käsittelytehokkuuteen tai lopputuotteen määrityksiin.

Automaatio ja teknologian yhdentyminen

Prosessien ohjausjärjestelmät

Modernit muovipullojen kierrätyslaitokset luottavat yhä enemmän kehittyneisiin prosessiohjausjärjestelmiin, jotka valvovat ja säätävät toiminnallisia parametreja reaaliajassa. Nämä järjestelmät seuraavat materiaalivirtauksia, laitteiston suorituskykyä ja laatumittoja optimoidakseen koko laitoksen tehokkuuden. Automaattiset takaisinkytkentäsilmukat säätävät käsittelyparametreja materiaalin ominaispiirteiden ja laaturiippuvaisten vaatimusten perusteella.

Sensoreiden integrointi koko prosessointilinjalle tarjoaa jatkuvaa tietoa materiaalien ominaisuuksista, saastetasoista ja laitteiden suorituskyvystä. Ennakoivat huoltotekniikat analysoivat sensoreiden tuottamaa dataa tunnistaakseen mahdolliset laiteongelmat ennen kuin ne aiheuttavat tuotantohäiriöitä. Kattava tiedonlokuus mahdollistaa tilojen johtajille optimointimahdollisuuksien tunnistamisen ja parannustoimien seurannan ajan myötä.

Materiaalinkäsittelyn automaatio

Automaattiset materiaalin käsittelyjärjestelmät vähentävät työkustannuksia samalla kun parantavat johdonmukaisuutta muovipullon kierrätyksessä. Robottijärjestelmät voivat toimia jatkuvasti ilman väsymystä, ylläpitäen tasaisia läpivirtausnopeuksia pitkien käyttöjaksojen ajan. Automaattiset kuljettimet, joissa on säädettävällä nopeudella varustetut ohjaimet, optimoivat materiaalivirran mukaan alavirtaan suuntautuvaa kapasiteettia ja prosessointitarpeita.

Ohjelmoitavat logiikkakontrollerit koordinoivat materiaalin siirtoa prosessointivaiheiden välillä estämällä kasaantumista pullonkaulaosuuksissa. Automaattiset varastointi- ja noutojärjestelmät hallinnoivat tehokkaasti lajiteltujen materiaalien ja valmiiden tuotteiden varastoja. Materiaalinkäsittelyn automaation integrointi prosessiohjausjärjestelmiin luo saumattomat toiminnot, jotka reagoivat dynaamisesti muuttuviin olosuhteisiin ja vaatimuksiin.

Kunnossapidon ja luotettavuuden hallinta

Ennaltaehkäisevän huoltoajan suunnittelu

Järjestelmälliset ennaltaehkäisevän huollon ohjelmat ovat ratkaisevan tärkeitä jatkuvan suorituskyvyn ylläpitämisessä muovipullonkierrätyslaitoksissa. Säännöllisten tarkastusten aikataulujen tulisi käsitellä kulumisosia, voitelutarpeita ja kaikkien prosessointilaitteiden puhdistusmenettelyjä. Kunnossa pidetyt laitteet toimivat tehokkaammin ja tuottavat korkealaatuisempia kierrätettyjä materiaaleja.

Huoltosuunnittelussa on otettava huomioon tuotantovaatimukset ja huippukäyttöjaksot, jotta käsittelyprosessien keskeytykset minimoituvat. Kriittisten varaosien varastointi takaa nopeat korjausmahdollisuudet laitevikausten sattuessa. Huoltotoimintojen dokumentointi tarjoaa arvokasta tietoa huoltovälien optimointia varten sekä toistuvien ongelmien tunnistamiseksi, jotka saattavat vaatia suunnittelumuutoksia.

Laitteen suorituskyvyn seuranta

Laitteen suorituskykyparametrien jatkuva valvonta mahdollistaa heikkenemisen varhaisen havaitsemisen, mikä voi vaikuttaa käsittelytehokkuuteen. Värähtelyanalyysi, lämpötilan seuranta ja tehonkulutuksen tarkkailu antavat tietoa laitteen kuntoon ja suorituskykyyn liittyvistä trendeistä. Perussuorituskykymittojen määrittäminen mahdollistaa asteittaisen heikkenemisen tunnistamisen, joka muuten voisi jäädä huomaamatta.

Suorituskyvyn seurantajärjestöjen tulisi generoida hälytyksiä, kun parametrit ylittävät hyväksyttävät vaihteluvälit, mikä mahdollistaa nopean korjaavan toimen. Suorituskykytietojen säännöllinen analysointi auttaa tunnistamaan mahdollisuudet toiminnan parannuksiin ja laitteiston päivityksiin. Suorituskyvyn seurannan integroiminen kunnossapidon suunnitteluun luo kattavan omaisuuden hallintajärjestelmän, joka maksimoi laitteiston luotettavuuden ja tuottavuuden.

Työnkulun dokumentointi ja jatkuva parantaminen

Standardi käyttömenettelyt

Kaikkien toiminnallisten menettelyjen kattava dokumentointi varmistaa johdonmukaisen suorituskyvyn muutoksista huolimatta muovipullon kierrätyslaitosten henkilöstössä. Standardien toimintaohjeiden tulisi kattaa normaalit toiminnot, laatuvaatimukset sekä hätätilanteiden vastuunottoprotokollit. Menettelyjen säännölliset päivitykset heijastavat prosessin parannuksia ja oppimisia toiminnallisesta kokemuksesta.

Dokumentoidut koulutusohjelmat varmistavat, että kaikki henkilöstö ymmärtää roolinsa tehokkaiden toimintojen ylläpitämisessä. Visuaaliset apuvälineet ja prosessikaaviot auttavat työntekijöitä nopeasti ymmärtämään monimutkaiset menettelytavat ja tunnistamaan mahdolliset ongelmat. Säännöllinen menettelyjen tarkistus ja testaus varmistavat, että ne pysyvät ajan tasalla ja tehokkaina todellisissa käyttöolosuhteissa.

Suorituskykymittarit ja analyysi

Avaintoimenpiteiden määrittäminen mahdollistaa objektiivisen arvioinnin laitoksen tehokkuudesta ja parannusmahdollisuuksien tunnistamisen. Tuotantokapasiteetti, laatumittarit, energiankulutus ja materiaalien kierrätysasteet antavat kattavan kuvan toiminnan suorituskyvystä. Suorituskykymallien säännöllinen analysointi auttaa tunnistamaan alueet, joissa keskitetyt parannustoimet voivat tuottaa merkittäviä tuloksia.

Vertaaminen alakohtaisiin standardeihin ja parhaisiin käytäntöihin tarjoaa kontekstin suorituskyvyn arviointiin ja tavoitteiden asettamiseen. Työntekijöiden osallistuminen suorituskyvyn seurantaan ja kehitystoimiin luo omistajuutta ja vastuullisuutta toiminnallista huippuosaamista kohtaan. Järjestelmällinen dokumentointi kehitystoimista mahdollistaa onnistuneiden käytäntöjen jakamisen useiden tilojen tai vuorojen kesken.

UKK

Mitkä ovat tärkeimmät tekijät muovipullon kierrätyksen työnkulun tehokkuuden optimoimiseksi?

Tärkeimmät tekijät sisältävät oikeanlaisen laitteiston asettelun materiaalin käsittelyetäisyyksien minimoimiseksi, monivaiheisten lajittelujärjestelmien käyttöönoton paremman materiaalipuhdistuksen saavuttamiseksi, tehokkaat saasteiden poistoprosessit sekä automaatioteknologioiden integroinnin. Lisäksi optimaalisten prosessiparametrien, kuten lämpötilan ja kemikaalipitoisuuksien, ylläpito sekä kattavat ennaltaehkäisevän huollon ohjelmat vaikuttavat merkittävästi koko työnkulun tehokkuuteen. Laadunvalvonnan integrointi strategisiin tarkastuspisteisiin estää kalliin jälkikäsittelyn sopimattomille materiaaleille.

Miten toimipaikat voivat vähentää käyttökustannuksia samalla kun ylläpitävät käsittelylaatua?

Kustannusvähennysstrategioita sisältävät suljetun kierrolan vesien kierrätysjärjestelmät, joilla minimoidaan raakaveden kulutus, kemikaalien käytön optimointi automaattisten annostusjärjestelmien avulla sekä energiatehokkaiden laitteiden käyttäminen asianmukaisen lämpötilanhallinnan kera. Ennakoivat huoltotoimet vähentävät odottamattomia seisokkeja ja korjauskustannuksia samalla kun pidentävät laitteiden käyttöikää. Strateginen automaatio materiaalien käsittelystä ja lajittelusta vähentää työvoimakustannuksia parantaen samalla yhdenmukaisuutta. Säännöllinen suorituskyvyn seuranta tunnistaa tehottomuudet, joita voidaan ratkaista kohdistetuilla parannuksilla sen sijaan kuin kalliilla laitevaihdoinneilla.

Mikä on teknologian rooli nykyaikaisissa muovipullon kierrätyksessä?

Teknologian integraatio on olennainen kilpailukyvyn kannalta muovipulterepun toiminnot, tarjoamalla automatisoidut lajittelumahdollisuudet optisten järjestelmien ja läheisen infrapunaspektroskopian kautta. Prosessinohjausjärjestelmät seuraavat reaaliaikaisia parametreja ja säätävät toimintoja automaattisesti optimaalista suorituskykyä varten. Ennakoivan huollon teknologiat analysoivat laitteistojen tietoja estääkseen vioita ja optimoidakseen huoltosuunnittelua. Materiaalien käsittelyn automaatio koordinoi työnkulkuja prosessointivaiheiden välillä samalla kun se vähentää työvoimatarvetta ja parantaa yhdenmukaisuutta.

Miten laitokset voivat taata johdonmukaisen laadun tuotannossa samalla kun maksimoivat läpimenon?

Johdonmukainen laatu vaatii laadunvalvontapisteen strategista sijoittelua käsittelylinjalla, kattavan koulutuksen laadunvalvontahenkilöstölle sekä havaintolaitteiston säännöllisen kalibroinnin. Standardien käyttöönoton säännöllisilla päivityksillä toiminnan kokemustiedon perusteella varmistetaan johdonmukainen suorituskyky. Monivaiheinen lajittelu ja saasteiden poistoprosessit parantavat raaka-aineen laatua, mikä vähentää lopputuotteiden vaihtelua. Prosessinohjaukset järjestelmät ylläpitävät automaattisesti optimaalisia toiminta-arvoja, kun taas suorituskyvyn seuranta tunnistaa suuntauksia, jotka voivat vaikuttaa laatuun ennen kuin ne vaikuttavat tuotantoon.

Sisällys

- Tehokkaan kierrätysoperaation perustarvikkeet

- Edistyneet lajittelun ja valmistelun menetelmät

- Käsittelyn tehokkuuden optimointi

- Automaatio ja teknologian yhdentyminen

- Kunnossapidon ja luotettavuuden hallinta

- Työnkulun dokumentointi ja jatkuva parantaminen

-

UKK

- Mitkä ovat tärkeimmät tekijät muovipullon kierrätyksen työnkulun tehokkuuden optimoimiseksi?

- Miten toimipaikat voivat vähentää käyttökustannuksia samalla kun ylläpitävät käsittelylaatua?

- Mikä on teknologian rooli nykyaikaisissa muovipullon kierrätyksessä?

- Miten laitokset voivat taata johdonmukaisen laadun tuotannossa samalla kun maksimoivat läpimenon?