世界中の産業界において、持続可能なプラスチック処理ソリューションの需要が引き続き急増しており、メーカー各社は使い捨てプラスチックボトルや容器を高品質な再生材に変えるための効率的で信頼性の高いリサイクル技術を模索しています。現代のリサイクル施設では、大量の処理をこなしつつも、安定した出力品質と運用効率を維持できる高度な設備が求められています。適切なリサイクルシステムの選定と最適化は、今日の競争が激しい市場環境において、収益性、環境規制への準拠、および長期的な事業の持続可能性に直接影響します。

先進的なPETリサイクル技術の理解

現代のリサイクルシステムの主要構成要素

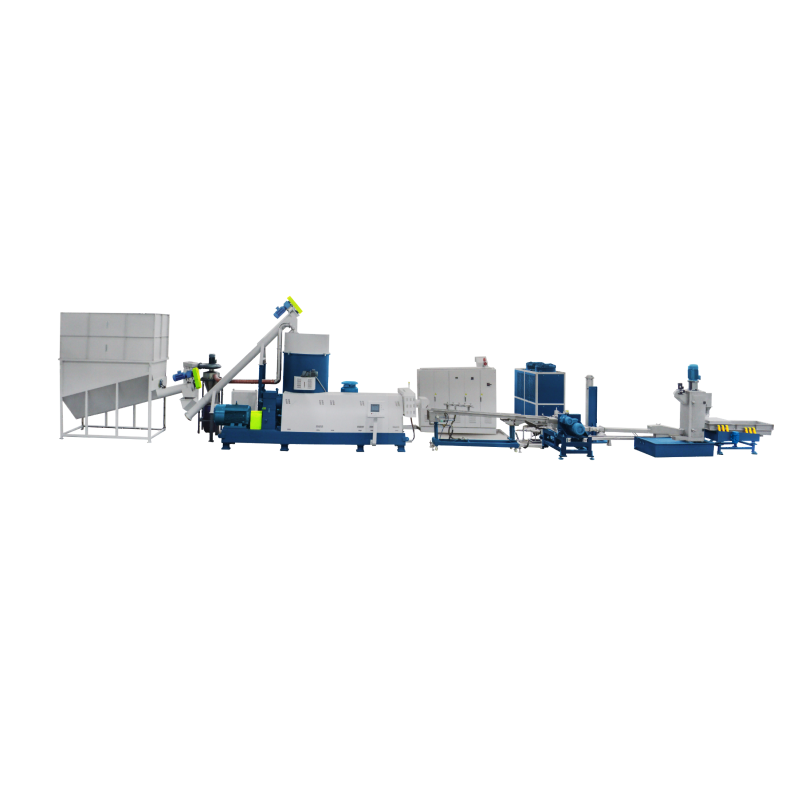

高度なPETリサイクル機械システムは、最適な材料回収率と製品品質を実現するために複数の処理工程を統合しています。主な構成要素には、自動選別装置、洗浄システム、粉砕装置、およびペレタイジング設備があり、これらは同期して動作します。これらの統合システムは、高度なセンサーや制御アルゴリズムを活用して、リサイクルプロセス全体にわたり一貫した処理条件を維持します。温度制御、圧力調整、汚染物質検出システムにより、再生されたPETフレークがさまざまな最終用途において厳しい品質基準を満たすことが保証されています。

PETリサイクル機械内の洗浄およびクリーニングサブシステムは、投入されるプラスチック材料からラベル、接着剤、不純物を除去するために多段階のプロセスを採用しています。高温洗浄槽、摩擦式洗浄機、浮遊・沈降分離槽が連携して動作し、業界基準を上回る清浄度を実現します。高度なフィルター装置により微細な粒子や残留汚染物質を捕捉し、水の再利用ループにより環境負荷を最小限に抑え、運用コストも削減します。これらの包括的なクリーニング工程は、ボトル・トゥ・ボトル用途に適した食品グレードの再生PETを製造するために不可欠です。

自動化およびプロセス制御機能

最先端のPETリサイクル装置には、スループットを最適化しつつ手動介入を最小限に抑える高度な自動化システムが組み込まれています。プログラマブルロジックコントローラは、温度、圧力、流量、材料品質などの重要なプロセスパラメータをリアルタイムで監視します。自動材料搬送システムは処理済みの材料を各工程間で輸送し、労働コストを削減するとともに作業安全性を向上させます。これらのインテリジェント制御システムは、投入材料の特性や所望の出力仕様に基づいて、処理パラメータを自動的に調整できます。

現代のリサイクル設備に統合された品質監視システムは、製品の特性や処理効率について継続的なフィードバックを提供します。光学式選別技術により汚染物質が特定・除去され、ライン内試験装置によって再生PETが所定の品質基準を満たしていることを確認します。データ記録および報告システムは生産実績、エネルギー消費量、メンテナンス要件を追跡し、継続的改善の取り組みを支援します。このような包括的な監視手法により、長時間にわたる生産運転においても一貫した製品品質を維持しつつ、最適化の機会を把握することが可能になります。

処理効率と出力品質の最大化

投入材料の前処理の最適化

投入されるPET材料の効果的な前処理は、リサイクル作業全体の性能と効率に大きな影響を与えます。原料が処理工程に入る前に適切に選別および洗浄することが重要です。 ペットリサイクル機 処理装置の摩耗を低減し、最終製品の品質を向上させます。投入材料に対する厳格な品質管理手順を導入することで、処理効率や製品仕様を損なう可能性のある問題のある不純物を特定および除去できます。廃棄物収集事業者との戦略的提携により、高品質な原料を一貫して確保することが可能になります。

材料の取り扱いおよび保管システムは、前処理工程中に一定の供給速度を維持し、汚染を最小限に抑えるように設計されるべきです。適切な在庫管理により、材料の供給を十分に確保するとともに、環境による影響による保管中の材料の劣化を防ぎます。自動搬送システムを使用することで、処理装置への材料の安定供給が可能となり、全体のシステム処理能力を低下させるボトルネックを解消できます。保管エリアの定期的な点検および清掃により、交差汚染を防止し、処理された材料が一貫して品質仕様を満たすことを保証します。

工程パラメータ最適化戦略

処理パラメータの体系的な最適化により、PETリサイクル装置の出力能力とエネルギー効率を大幅に向上させることができます。洗浄、溶融、ペレタイズ工程における温度プロファイルは、投入される材料の特性や所望の製品仕様に基づいて慎重に調整する必要があります。各種処理ゾーンでの滞留時間の調整は、再生ポリマーの熱的劣化を最小限に抑えながら、不純物の除去効率を高めます。これらの重要パラメータを定期的に監視し調整することで、一貫して最適な処理条件を維持できます。

さまざまな処理段階における流量の最適化により、ボトルネックを防止し、リサイクルシステム全体でのバランスの取れた処理能力を確保します。破砕、洗浄、乾燥プロセス間の適切な連携を図ることで、材料の安定した流れを維持するとともに、処理効率の最大化を実現します。エネルギー消費量のモニリングにより、運用コスト削減の機会を特定でき、出力品質を維持または向上させた上でコスト削減が可能になります。エネルギー回収システムを導入することで、処理工程から発生する廃熱を回収し、全体のエネルギー必要量を削減するとともに、システムの経済性を向上させることができます。

メンテナンスと性能向上

予防保守プログラム

包括的な予防保全プログラムは、PETリサイクル機械装置のピークパフォーマンスを維持し、運転寿命を延ばすために不可欠です。定期点検スケジュールでは、モーターやベアリング、カッターブレード、ヒーター部品など、すべての重要な構成部品を確認し、生産に影響が出る前に潜在的な問題を特定する必要があります。稼働時間または処理した材料量に基づいて摩耗部品を体系的に交換することで、予期せぬ故障を防止し、安定した処理品質を維持できます。保守活動の記録は、保守間隔の最適化やライフサイクルコストの削減に向けて貴重なデータを提供します。

特定の運転条件に合わせた潤滑プログラムにより、機械部品の最適な性能が確保され、摩耗およびエネルギー消費を最小限に抑えることができます。センサーおよび制御システムの定期的なキャリブレーションにより、長期にわたる生産活動においてもプロセス監視および制御機能の正確性が維持されます。予備部品在庫管理により、重要な部品が必要なときに入手可能となるようにしつつ、動きの少ない品目の保管コストを最小限に抑えることができます。保守担当者向けのトレーニングプログラムにより、すべてのサービス作業がメーカーの仕様に従って正しくかつ安全に実施されるようになります。

パフォーマンス監視と継続的改善

体系的な性能監視により、PETリサイクル機械のアプリケーションにおいて最適化の機会を特定し、競争力のある運用効率を維持するために必要なデータが得られます。主要なパフォーマンス指標には、処理能力(スループット)、処理された材料1トンあたりのエネルギー消費量、製品品質の測定値、および装置稼働率が含まれるべきです。これらの指標を時間とともにトレンド分析することで、徐々に進行する性能劣化を特定でき、保守計画の意思決定を支援します。業界標準やベストプラクティスとのベンチマーキングは、現在のパフォーマンスレベルを評価するための文脈を提供します。

経験豊富な技術担当者が定期的なプロセス監査を実施することで、リサイクル作業における具体的な改善領域を特定できます。これらの評価では、材料の取り扱い手順、処理パラメータの設定、品質管理プロトコル、および保守管理の実践状況を検討すべきです。リーン生産方式などの継続的改善手法を導入することで、無駄を排除し、システム全体の効率を向上させることができます。従業員向けトレーニングプログラムにより、すべてのオペレーターが設備性能と製品品質を最大限に引き出すためのベストプラクティスを理解できるようになります。

経済 と 環境 に 対する 益

投資回収に関する考慮事項

先進的なPETリサイクル機械技術への投資は、通常、素材販売収益、廃棄物処理コストの削減、および炭素クレジットの潜在的な機会など、複数の収益源を通じて魅力的なリターンをもたらします。特に食品グレード材を含む包装用途における再生PETの需要増加は、高品質な再生品に対して安定した価格を支える要因となっています 製品 エネルギー効率の向上、労働力の削減、メンテナンスコストの低下により運用コストが削減され、プロジェクト全体の経済性に大きく貢献します。包装用途におけるリサイクル素材の含有率に対する政府のインセンティブや規制要件は、リサイクル投資の財務的アピールをさらに高めます。

市場分析では、再生プラスチックの価格動向、リサイクル材の需要、リサイクル経済に影響を与える規制の動向といった長期的トレンドを考慮する必要があります。リサイクル材の最終利用者との戦略的提携により、安定した販路の確保や品質の安定した製品に対するプレミアム価格の実現が可能になります。設備のリース、政府補助金、グリーンボンドなどの調達オプションは、プロジェクトのキャッシュフローを改善し、初期投資を低減できます。包括的な財務モデルでは、設備の予想耐用年数にわたるすべての関連コストと収益を考慮し、投資判断を適切に支援する必要があります。

環境への影響と持続可能性

現代のPETリサイクル機械システムは、従来の廃棄物処理方法と比較して、新規プラスチックの消費削減、埋立ごみの低減、および二酸化炭素排出量の削減を通じて、大きな環境的利点をもたらします。ライフサイクルアセスメントによれば、リサイクル工程は新品のPET製造に比べて通常60〜70%少ないエネルギーしか消費せず、温室効果ガスの排出も同程度まで削減できます。閉鎖型プロセスシステムや高度な処理技術により、水の消費量および排水の発生が最小限に抑えられます。これらの環境的利点は企業の持続可能性目標を支援し、環境意識の高い消費者におけるブランド評価を高めます。

再生可能エネルギー システムとの統合により、リサイクル作業の環境負荷をさらに低減し、長期的なコスト安定性を提供できます。太陽光発電、風力発電、またはバイオガス システムは、処理作業にクリーンなエネルギーを供給し、送電網からの電力への依存を減らすことができます。廃熱回収システムは、処理作業から発生する熱エネルギーを捕集し、暖房やその他の施設要件に利用します。リサイクル作業全体で循環経済の原則を実施することで、資源の利用を最大化するとともに、廃棄物の発生と環境影響を最小限に抑えることができます。

よくある質問

PETリサイクル機の設置容量を最適化する要因は何ですか?

最適な処理能力は、利用可能な原料の量、リサイクル材に対する地域市場の需要、施設の利用可能面積、および資本投資の制約など、いくつかの重要な要因によって異なります。処理規模を決定するには、地域における供給と需要の動向を理解するための包括的な市場分析が不可欠です。さらに、将来の成長予測や事業の発展に応じて処理能力を拡張できる可能性も検討する必要があります。エネルギー費用、労働力の確保可能性、輸送のロジスティクスも、リサイクル運営において経済的に最適な規模に影響を与えます。

原料に含まれる不純物は、処理効率および出力品質にどのように影響しますか?

汚染はPETリサイクル装置の処理効率と最終製品の品質の両方に大きな影響を与えます。一般的な汚染物質には、紙ラベル、金属製のキャップ、接着剤の残留物、および他のプラスチック種類が含まれており、これらは装置の損傷や製品仕様の低下を引き起こす可能性があります。汚染レベルが高いほど、より強力な洗浄プロセスが必要になり、エネルギー消費と処理時間が増加する一方で、全体的な処理能力が低下する可能性があります。原料の品質基準を厳格に設定し、サプライヤーとの合意を確立することで、汚染問題を最小限に抑え、安定した処理性能を維持できます。

化学的PETリサイクルプロセスと機械的PETリサイクルプロセスの主な違いは何ですか?

機械的リサイクルは、PET材料を粉砕、洗浄、溶融、ペレタイズするという物理的なプロセスを通じて、さまざまな用途に適した再生フレークまたはペレットを生成します。この方法は一般的にコスト効率が高く、エネルギー消費も少ないですが、特定の不純物の除去や食品グレード品質の達成には限界がある場合があります。化学的リサイクルは、PETを分子レベルまで分解することで、より完全な精製を可能にし、バージン品質の材料を生産できます。化学的プロセスは汚染度の高い原料にも対応できますが、通常、より高い設備投資とエネルギー消費を必要とします。

運転担当者は、PETリサイクル機械システムから一貫した製品品質をどのように確保できるでしょうか?

一貫した製品品質を実現するには、リサイクルプロセス全体における温度プロファイル、滞留時間、汚染レベル、水分含有量など、すべての処理変数を体系的に制御する必要があります。複数の段階で包括的な品質管理試験を実施することで、最終製品に影響が出る前に品質問題を特定し、是正することが可能になります。処理装置や監視システムを定期的にキャリブレーションすることで、重要なパラメータを正確に制御できます。詳細な標準作業手順書を策定し、オペレーターに十分なトレーニングを提供することで、異なるシフトや生産キャンペーン間での一貫性を維持できます。