De vraag naar duurzame oplossingen voor kunststofverwerking blijft wereldwijd stijgen, waardoor fabrikanten op zoek zijn naar efficiënte en betrouwbare recyclingtechnologieën. Een PET-recyclingmachine vormt een cruciale investering voor bedrijven die post-consumentenkunststofflessen en -containers willen omzetten in hoogwaardige gerecyclede materialen. Moderne recyclingfaciliteiten vereisen geavanceerde apparatuur die grote volumes kan verwerken terwijl de kwaliteit van de uitvoer en operationele efficiëntie consistent worden gehandhaafd. De selectie en optimalisatie van het juiste recyclingsysteem heeft rechtstreeks invloed op winstgevendheid, milieunormen en langetermijnduurzaamheid van het bedrijf in het huidige concurrerende marktlandschap.

Inzicht in geavanceerde PET-recyclingtechnologie

Kerncomponenten van moderne recyclingsystemen

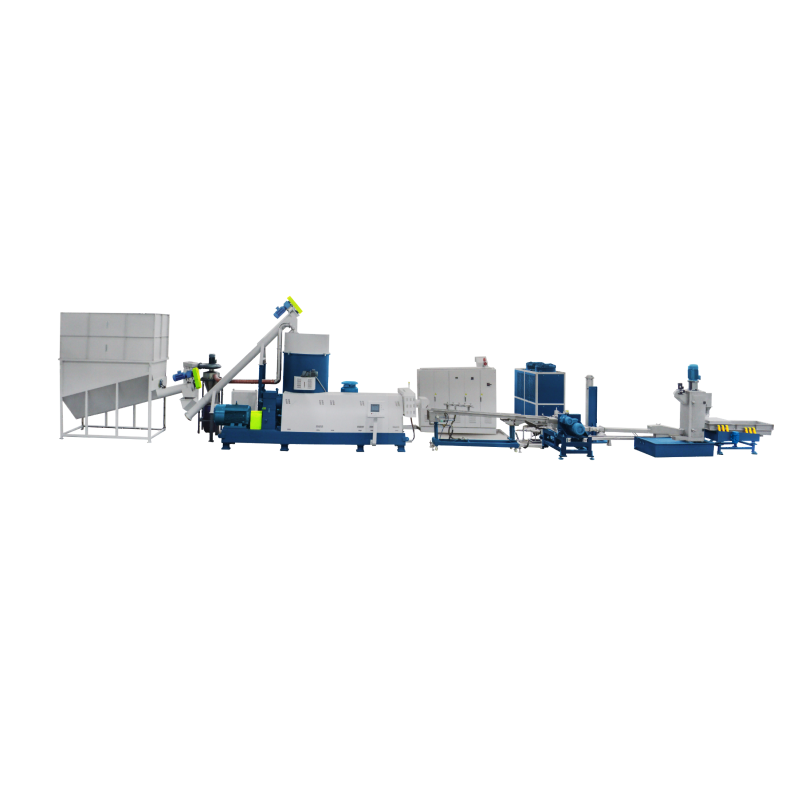

Geavanceerde PET-recyclagemachinesystemen integreren meerdere verwerkingsstappen om optimale materiaalteruggewinningspercentages en productkwaliteit te bereiken. De belangrijkste componenten zijn geautomatiseerde sorteersystemen, wasinstallaties, shredders en granuleermachines die synchroon opereren. Deze geïntegreerde systemen maken gebruik van geavanceerde sensoren en regelalgoritmen om consistente verwerkingsparameters te handhaven gedurende de gehele recyclingworkflow. Temperatuurregeling, druksupervisie en contaminatiedetectiesystemen zorgen ervoor dat de gerecyclede PET-flakes voldoen aan strenge kwaliteitseisen voor diverse toepassingen.

De was- en reinigingsonderdelen binnen een PET-recyclingmachine maken gebruik van meertrapsprocessen om etiketten, lijmen en verontreinigingen te verwijderen uit inkomende kunststofmaterialen. Hottanks, frictiewassers en drijf-zink-separatietanks werken samen om een schonheid te bereiken die boven de sectornormen uitkomt. Geavanceerde filtersystemen vangen fijne deeltjes en resterende verontreinigingen op, terwijl waterrecyclingsystemen de milieubelasting beperken en operationele kosten verlagen. Deze uitgebreide reinigingsprocessen zijn essentieel voor de productie van gerecycled PET van voedselkwaliteit, geschikt voor bottle-to-bottle toepassingen.

Automatisering en procesregelfuncties

Installaties voor het recyclingen van PET met state-of-the-art technologie zijn uitgerust met geavanceerde automatiseringssystemen die de doorvoer optimaliseren en tegelijkertijd de noodzaak van handmatige tussenkomst minimaliseren. Programmeerbare logische regelaars monitoren in real-time essentiële procesparameters zoals temperatuur, druk, stroomsnelheden en materiaalkwaliteit. Geautomatiseerde transportsystemen vervoeren verwerkt materiaal tussen verschillende verwerkingsstadia, waardoor arbeidskosten worden verlaagd en de operationele veiligheid wordt verbeterd. Deze intelligente regelsystemen kunnen verwerkingsparameters automatisch aanpassen op basis van de kenmerken van het binnenkomende materiaal en de gewenste outputspecificaties.

Kwaliteitsbewakingssystemen die zijn geïntegreerd in moderne recyclingapparatuur, zorgen voor continu feedback over producteigenschappen en verwerkingsefficiëntie. Optische sorteertechnologieën detecteren en verwijderen verontreinigde materialen, terwijl inline-testapparatuur controleert of gerecycled PET voldoet aan de gespecificeerde kwaliteitsnormen. Systeemlogboeken en rapportages volgen productiemetrieken, energieverbruik en onderhoudsbehoeften om verbetertrajecten te ondersteunen. Deze uitgebreide bewakingsaanpak stelt bedieners in staat om optimalisatiemogelijkheden te identificeren en een consistente productkwaliteit te handhaven tijdens langdurige productieloppen.

Verwerkingsefficiëntie en productiekwaliteit maximaliseren

Optimalisatie van de voorbereiding van toevoermateriaal

Doeltreffende voorbehandeling van binnenkomend PET-materiaal heeft een aanzienlijke invloed op de algehele prestaties en efficiëntie van elke recyclingoperatie. Juiste sortering en reiniging van uitgangsmaterialen voordat deze de Pet recycling machine vermindert slijtage van verwerkingapparatuur en verbetert de kwaliteit van het eindproduct. Het implementeren van strenge kwaliteitscontroleprocedures voor inkomende materialen helpt bij het identificeren en verwijderen van problematische verontreinigingen die de verwerkingsefficiëntie of productspecificaties zouden kunnen beïnvloeden. Strategische samenwerkingen met afvalinzamelaars kunnen zorgen voor een constante toegang tot hoogwaardige grondstoffen.

Materiaalhanterings- en opslagsystemen moeten zo zijn ontworpen dat ze een constante toevoerratio behouden en verontreiniging tijdens de voorbehandelingsfases minimaliseren. Een goede inventarisbeheer zorgt voor een voldoende aanvoer van materialen, terwijl het tegelijkertijd degradatie van opgeslagen materialen door milieu-invloeden voorkomt. Geautomatiseerde transportsystemen kunnen een gestage materiaalstroom naar de verwerkingsapparatuur waarborgen, waardoor knelpunten worden vermeden die de algehele systeemdoorvoer verlagen. Regelmatige inspectie en schoonmaak van opslagruimtes voorkomen kruisbesmetting en zorgen ervoor dat verwerkte materialen consistent voldoen aan de kwaliteitseisen.

Strategieën voor optimalisatie van procesparameters

Systematische optimalisatie van verwerkingsparameters kan de uitvoercapaciteit en energieëfficiëntie van PET-recyclingmachines aanzienlijk verbeteren. Temperatieprofielen tijdens de was-, smelt- en pelletiseerfasen dienen zorgvuldig te worden afgesteld op basis van de kenmerken van het inkomende materiaal en de gewenste uitvoerspecificaties. Aanpassingen van verblijftijd in diverse verwerkingszones kunnen verbetering brengen in verwijdering van verontreiniging, terwijl thermische degradatie van het gerecycled polymeer wordt geminimaliseerd. Regelmatige controle en aanpassing van deze kritieke parameters zorgen ervoor dat optimale verwerkingsomstandigheden consistent worden gehandhaafd.

Optimalisatie van de stroomsnelheid over verschillende verwerkingsstappen voorkomt knelpunten en zorgt voor een gebalanceerde doorvoer in het gehele recyclagesysteem. Juiste afstemming tussen de processtappen versnipperen, wassen en drogen behoudt een gestroomlijnde materiaalstroom terwijl de verwerkingsefficiëntie wordt gemaximaliseerd. Monitoring van het energieverbruik helpt bij het identificeren van kansen om operationele kosten te verlagen, zonder dat de productiekwaliteit daalt of zelfs deze verbetert. De implementatie van energiesystemen kan overtollige warmte uit verwerkingsprocessen terugwinnen, waardoor de totale energiebehoefte wordt verlaagd en de systeemeconomie wordt verbeterd.

Onderhoud en prestatieverbetering

Preventief Onderhoudsprogramma's

Uitgebreide preventieve onderhoudsprogramma's zijn essentieel om piekprestaties te behouden en de operationele levensduur van PET-recyclingmachines te verlengen. Regelmatige inspecties moeten alle kritische componenten omvatten, zoals motoren, lagers, snijbladen en verwarmingselementen, om mogelijke problemen te identificeren voordat ze de productie beïnvloeden. Systematische vervanging van slijtageonderdelen op basis van draaiuren of verwerkte materiaalhoeveelheid voorkomt onverwachte storingen en waarborgt een consistente verwerkingskwaliteit. Documentatie van onderhoudsactiviteiten levert waardevolle gegevens op voor het optimaliseren van onderhoudsintervallen en het verlagen van de totale levenscycluskosten.

Smeringsprogramma's die zijn afgestemd op specifieke bedrijfsomstandigheden, waarborgen de optimale prestaties van mechanische onderdelen terwijl slijtage en energieverbruik tot een minimum worden beperkt. Regelmatige kalibratie van sensoren en regelsystemen behoudt de nauwkeurigheid van procesbewaking en regelfuncties gedurende langdurige productiecampagnes. Het beheer van voorraad reserveonderdelen zorgt ervoor dat kritieke componenten beschikbaar zijn wanneer nodig, terwijl de kosten voor weinig gebruikte items tot een minimum worden beperkt. Opleidingsprogramma's voor onderhoudspersoneel zorgen ervoor dat alle serviceactiviteiten correct en veilig worden uitgevoerd overeenkomstig de specificaties van de fabrikant.

Prestatiemonitoring en continu verbeteren

Systeemmatige prestatiebewaking levert de gegevens op die nodig zijn om optimalisatiemogelijkheden te identificeren en een concurrerende operationele efficiëntie te behouden in toepassingen van PET-recyclingmachines. Belangrijke prestatie-indicatoren moeten onder meer omvatten: doorvoersnelheden, energieverbruik per ton verwerkt materiaal, kwaliteitsmetrieken van het product en beschikbaarheidspercentages van de apparatuur. Trendanalyse van deze gegevens over tijd helpt bij het signaleren van geleidelijke prestatiedalingen en ondersteunt besluitvorming rond onderhoudsplanning. Benchmarken tegen industriële normen en beste praktijken biedt context voor de beoordeling van huidige prestatieniveaus.

Regelmatige procesaudits uitgevoerd door ervaren technische medewerkers kunnen specifieke verbeteringsmogelijkheden in recyclingoperaties identificeren. Deze beoordelingen dienen de procedures voor materiaalhantering, instellingen van verwerkingsparameters, kwaliteitscontroleprotocollen en onderhoudspraktijken te evalueren. De toepassing van methodieken voor continue verbetering, zoals lean manufacturing-principes, kan helpen afval te elimineren en de algehele systeemefficiëntie te verbeteren. Opleidingsprogramma's voor medewerkers zorgen ervoor dat alle operators de beste praktijken begrijpen om de prestaties van apparatuur en productkwaliteit te maximaliseren.

Economische en milieuvriendelijke voordelen

Overwegingen bij de rentabiliteit

Investering in geavanceerde PET-recyclingmaterieltechnologie genereert doorgaans aantrekkelijke rendementen via meerdere waardestromen, waaronder inkomsten uit materiaalverkoop, besparingen op afvalverwijderingskosten en potentiële koolstofcreditmogelijkheden. De groeiende vraag naar gerecycled PET in verpakkingsapplicaties, met name voor voedselkwaliteit, ondersteunt stabiele prijzen voor hoogwaardig gerecycled producten . Operationele kostenreducties, bereikt door verbeterde energie-efficiëntie, verminderde arbeidsbehoeften en lagere onderhoudskosten, dragen aanzienlijk bij aan de algehele projecteconomie. Overheidsinvesteringskansen en regelgevende eisen voor gerecycled gehalte in verpakkingsapplicaties verhogen bovendien de financiële aantrekkelijkheid van recyclinginvesteringen.

Marktanalyse dient rekening te houden met langetermijntrends in de prijsontwikkeling van primair kunststof, de vraag naar gerecycleerd materiaal en regelgevende ontwikkelingen die invloed hebben op de economie van recycling. Strategische samenwerkingen met eindgebruikers van gerecycleerde materialen kunnen stabiele afzetkanalen en premiekoppelingen voor producten van consistente kwaliteit bieden. Financieringsmogelijkheden, waaronder machinelease, overheids subsidies en groene obligaties, kunnen de kasstroom van het project verbeteren en de kapitaalsvereisten verlagen. Uitgebreid financieel modelleren dient alle relevante kosten en inkomstenstromen gedurende de verwachte levensduur van de installatie in overweging te nemen om weloverwogen investeringsbeslissingen te ondersteunen.

Milieubelasting en duurzaamheid

Moderne PET-recyclagemachinesystemen leveren aanzienlijke milieuvorderingen op door verminderd verbruik van nieuw plastic, minder afval op stortplaatsen en lagere uitstoot van koolstofdioxide in vergelijking met traditionele afvalverwijderingsmethoden. Levenscyclusbeoordelingen tonen aan dat recyclageprocessen doorgaans 60-70% minder energie verbruiken dan de productie van nieuw PET, terwijl de uitstoot van broeikasgassen met vergelijkbare percentages wordt verlaagd. Waterverbruik en afvalwaterproductie worden geminimaliseerd door gesloten lussen en geavanceerde waterzuiverings technologieën. Deze milieuvorderingen ondersteunen bedrijfsduurzaamheidsdoelstellingen en verbeteren het merkbeeld bij milieubewuste consumenten.

Integratie met hernieuwbare energiesystemen kan de milieuvoetafdruk van recyclingoperaties verder verkleinen en tegelijkertijd zorgen voor langetermijn kostenstabiliteit. Zonnestroominstallaties, windenergie of biogassystemen kunnen schone energie leveren voor verwerkingsprocessen, waardoor de afhankelijkheid van stroom uit het elektriciteitsnet afneemt. Systemen voor het terugwinnen van restwarmte vangen thermische energie uit verwerkingsprocessen op voor ruimteverwarming of andere installatienoden. De toepassing van circulaire-economieprincipes gedurende de gehele recyclingoperatie maximaliseert het gebruik van hulpbronnen, terwijl afvalproductie en milieuimpact tot een minimum worden beperkt.

Veelgestelde vragen

Welke factoren bepalen de optimale capaciteit voor een PET-recyclingmachineinstallatie?

De optimale capaciteit is afhankelijk van verschillende belangrijke factoren, waaronder beschikbaar aanvoervolume, lokale marktvraag naar gerecycleerde materialen, beschikbare ruimte in de faciliteit en beperkingen op het gebied van kapitaalinvesteringen. Het uitvoeren van een grondige marktanalyse om zowel het aanbod als de vraagdynamiek in uw regio te begrijpen, is essentieel voor het bepalen van de juiste omvang. Daarnaast dient u rekening te houden met toekomstige groeiprognoses en de mogelijkheid om de verwerkingscapaciteit uit te breiden naarmate het bedrijf zich ontwikkelt. Energiekosten, arbeidsmarktsituatie en transportlogistiek beïnvloeden eveneens de economisch optimale schaal voor recycle-activiteiten.

Hoe beïnvloedt verontreiniging in aanvoermaterialen de verwerkingsefficiëntie en de kwaliteit van de uitvoer?

Verontreiniging heeft een aanzienlijke invloed op zowel de verwerkingsefficiëntie als de kwaliteit van het eindproduct bij PET-recyclingmachines. Algemene verontreinigingen zijn papieren etiketten, metalen doppen, lijmresten en andere kunststofsoorten, die de apparatuur kunnen beschadigen of de productspecificaties in gevaar kunnen brengen. Hogere verontreinigingsniveaus vereisen intensievere reinigingsprocessen, wat leidt tot hoger energieverbruik en langere verwerkingstijd, terwijl de totale doorvoer mogelijk afneemt. Het invoeren van strenge grondstofkwaliteitsnormen en leveringensovereenkomsten helpt verontreinigingsproblemen te beperken en een consistente verwerkingsprestatie te behouden.

Wat zijn de belangrijkste verschillen tussen chemische en mechanische PET-recyclingprocessen?

Mechanisch recyclen verwerkt PET-materialen fysiek door middel van versnipperen, wassen, smelten en pelletvorming om gerecycleerde vlokken of pellets te produceren die geschikt zijn voor diverse toepassingen. Deze aanpak is over het algemeen kosteneffectiever en energiezuiniger, maar kent wel beperkingen bij het verwijderen van bepaalde verontreinigingen of het behalen van voedselkwaliteit. Chemisch recyclen breekt PET af tot zijn moleculaire componenten, waardoor een volledigere zuivering mogelijk is en materialen van nieuw-kwaliteit kunnen worden geproduceerd. Hoewel chemische processen meer verontreinigde grondstoffen kunnen verwerken, vereisen ze doorgaans hogere investeringen en meer energie.

Hoe kunnen bedieners een consistente productkwaliteit waarborgen bij PET-recyclingmachinesystemen?

Consistente productkwaliteit vereist systematische controle van alle verwerkingsvariabelen, inclusief temperatuurprofielen, verblijftijden, contaminatieniveaus en vochtgehalte gedurende het hele recyclingproces. De implementatie van uitgebreide kwaliteitscontrole-tests in meerdere stadia helpt kwaliteitsproblemen te identificeren en corrigeren voordat ze de eindproducten beïnvloeden. Regelmatige kalibratie van verwerking apparatuur en bewakingssystemen zorgt voor nauwkeurige controle van kritieke parameters. Het opstellen van gedetailleerde standaard werkprocedures en het bieden van grondige operatoropleiding helpen consistentie te handhaven over verschillende ploegen en productiecampagnes.

Inhoudsopgave

- Inzicht in geavanceerde PET-recyclingtechnologie

- Verwerkingsefficiëntie en productiekwaliteit maximaliseren

- Onderhoud en prestatieverbetering

- Economische en milieuvriendelijke voordelen

-

Veelgestelde vragen

- Welke factoren bepalen de optimale capaciteit voor een PET-recyclingmachineinstallatie?

- Hoe beïnvloedt verontreiniging in aanvoermaterialen de verwerkingsefficiëntie en de kwaliteit van de uitvoer?

- Wat zijn de belangrijkste verschillen tussen chemische en mechanische PET-recyclingprocessen?

- Hoe kunnen bedieners een consistente productkwaliteit waarborgen bij PET-recyclingmachinesystemen?