Спрос на устойчивые решения для переработки пластика продолжает расти во всех отраслях по всему миру, что вынуждает производителей искать эффективные и надежные технологии переработки. Машина для переработки ПЭТ представляет собой важнейшее вложение для компаний, стремящихся превращать использованные пластиковые бутылки и контейнеры в высококачественные вторичные материалы. Современным перерабатывающим предприятиям требуется сложное оборудование, способное обрабатывать большие объемы при одновременном обеспечении стабильного качества выходной продукции и эксплуатационной эффективности. Выбор и оптимизация подходящей системы переработки напрямую влияют на рентабельность, соответствие экологическим нормам и долгосрочную устойчивость бизнеса в условиях сегодняшнего конкурентного рынка.

Понимание передовых технологий переработки ПЭТ

Основные компоненты современных систем переработки

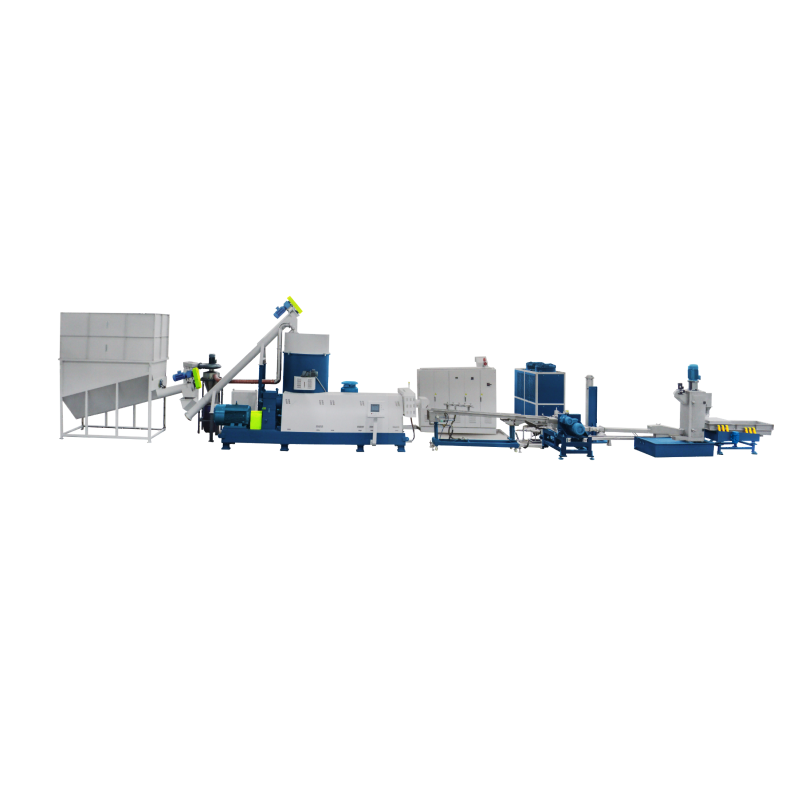

Современные системы машин для переработки ПЭТ включают несколько этапов обработки, что позволяет достичь оптимальных показателей восстановления материала и качества продукции. Основные компоненты включают автоматические механизмы сортировки, системы мойки, измельчители и оборудование для гранулирования, которые работают в синхронном режиме. Эти интегрированные системы используют сложные датчики и алгоритмы управления для поддержания постоянных параметров обработки на протяжении всего процесса переработки. Системы контроля температуры, регулирования давления и обнаружения загрязнений обеспечивают соответствие переработанных ПЭТ-хлопьев строгим требованиям к качеству для различных конечных применений.

Подсистемы мойки и очистки в машине переработки ПЭТ используют многоступенчатые процессы для удаления этикеток, клея и загрязнений с поступающего пластика. Горячие моечные установки, трение-мойки и установки сепарации по принципу плавучести работают совместно, чтобы достичь уровня чистоты, превышающего отраслевые стандарты. Продвинутые фильтрационные системы улавливают мелкие частицы и остаточные загрязнения, в то время как циклы рециркуляции воды минимизируют воздействие на окружающую среду и снижают эксплуатационные расходы. Эти комплексные процессы очистки необходимы для производства переработанного ПЭТ, пригодного для пищевых целей, включая применение «бутылка к бутылке».

Автоматизация и функции управления процессами

Современные установки для переработки ПЭТ включают сложные системы автоматизации, которые оптимизируют производительность, сводя к минимуму необходимость ручного вмешательства. Программируемые логические контроллеры в режиме реального времени отслеживают ключевые параметры процесса, такие как температура, давление, расход и качество материала. Автоматизированные системы транспортировки материалов перемещают переработанный материал между различными этапами обработки, снижая затраты на рабочую силу и повышая безопасность эксплуатации. Эти интеллектуальные системы управления могут автоматически корректировать параметры обработки в зависимости от характеристик поступающего материала и требуемых характеристик готовой продукции.

Системы контроля качества, интегрированные в совремическое оборудование для переработки, обеспечивают непрерывный контроль характеристик продукции и эффективности процесса переработки. Оптические технологии сортировки выявляют и удаляют загрязнённые материалы, в то время как оборудование линейного тестирования подтверждает, что переработанный ПЭТ соответствует установленным стандартам качества. Системы сбора данных и отчётности отслеживают производственные показатели, потребление энергии и потребности в техническом обслуживании, поддерживая инициативы по непрерывному улучшению. Комплексный подход к мониторингу позволяет операторам выявлять возможности оптимизации и поддерживать стабильное качество продукции в течение длительных производственных циклов.

Максимизация эффективности переработки и качества выхода

Оптимизация подготовки исходного материала

Эффективная предварительная обработка поступающих ПЭТ-материалов существенно влияет на общую производительность и эффективность любой операции переработки. Правильная сортировка и очистка исходных материалов до их поступления в Машина для переработки домашних животных снижает износ оборудования и улучшает качество конечного продукта. Внедрение строгих процедур контроля качества поступающих материалов помогает выявлять и удалять проблемные загрязнители, которые могут снисить эффективность переработки или нарушить спецификации продукта. Стратегические партнерства с поставщиками сбора отходов обеспечивают постоянный доступ к высококачественным исходным материалам.

Системы транспортировки и хранения материалов должны быть спроектированы таким образом, чтобы обеспечивать постоянную подачу и минимизировать загрязнение на этапах предварительной обработки. Надлежащее управление запасами гарантирует достаточный запас материалов, предотвращая их деградацию из-за воздействия окружающей среды. Автоматизированные системы подачи обеспечиваивают стабильный поток материалов к оборудованию переработки, устраняя узкие места, которые снижают общую производительность системы. Регулярный осмотр и очистка зон хранения предотвращают перекрестное загрязнение и обеспечивают постоянное соответствие переработанных материалов установленным требованиям качества.

Стратегии оптимизации параметров процесса

Систематическая оптимизация параметров обработки может значительно повысить производительность и энергоэффективность операций переработки ПЭТ. Температурные профили на этапах мойки, плавления и гранулирования должны быть тщательно настроены в зависимости от характеристик поступающего материала и требуемых характеристик готовой продукции. Регулировка времени пребывания в различных зонах обработки может улучшить удаление загрязнений, одновременно минимизируя термическую деградацию переработанного полимера. Регулярный мониторинг и корректировка этих критических параметров обеспечивают постоянное поддержание оптимальных условий обработки.

Оптимизация расхода на различных этапах обработки предотвращает узкие места и обеспечивает сбалансированную производительность по всей системе переработки. Правильная координация процессов дробления, мойки и сушки поддерживает стабильный поток материала, одновременно максимизируя эффективность обработки. Контроль потребления энергии помогает выявить возможности снижения эксплуатационных затрат при сохранении или улучшении качества выходного продукта. Внедрение систем рекуперации энергии позволяет использовать тепловые отходы от технологических операций для снижения общих энергозатрат и повышения экономической эффективности системы.

Техническое обслуживание и повышение производительности

Программы профилактического обслуживания

Комплексные программы профилактического обслуживания необходимы для поддержания максимальной производительности и увеличения срока службы оборудования для переработки ПЭТ. Регулярные графики осмотра должны охватывать все критические компоненты, включая двигатели, подшипники, режущие лезвия и нагревательные элементы, чтобы выявлять потенциальные проблемы до того, как они повлияют на производство. Систематическая замена изнашивающихся компонентов на основе отработанных часов или объема переработанного материала предотвращает неожиданные отказы и обеспечивает стабильное качество переработки. Документирование мероприятий по техническому обслуживанию предоставляет ценную информацию для оптимизации интервалов обслуживания и снижения общих эксплуатационных затрат.

Программы смазки, адаптированные под конкретные эксплуатационные условия, обеспечивают оптимальную работу механических компонентов, минимизируя износ и энергопотребление. Регулярная калибровка датчиков и систем управления обеспечивает точность функций мониторинга и контроля процессов в течение длительных производственных кампаний. Управление запасами запасных частей гарантирует наличие критически важных компонентов в нужный момент и минимизирует затраты на хранение медленно оборачиваемых позиций. Обучающие программы для персонала по техническому обслуживанию обеспечивают правильное и безопасное выполнение всех сервисных операций в соответствии с техническими требованиями производителя.

Мониторинг эффективности и постоянное совершенствование

Систематический монитинг производительности обеспечивает данные, необходимые для выявления возможностей оптимизации и поддержания конкурентоспособной операционной эффективности в приложениях машин для переработки ПЭТ. Ключевые показатели эффективности должны включать производительность, энергопотребление на тонну перерабатываемого материала, показатели качества продукции и процент доступности оборудования. Анализ тенденций этих показателей с течением времени помогает выявить постепенное снижение производительности и обосновать решения по планированию технического обслуживания. Сравнение с отраслевыми стандартами и передовыми практиками обеспечивает контекст для оценки текущего уровня производительности.

Регулярные аудиты процессов, проводимые опытным техническим персоналом, позволяют выявить конкретные направления для улучшения операций по переработке. Эти оценки должны включать процедуры обращения с материалами, настройки параметров обработки, протоколы контроля качества и практики технического обслуживания. Внедрение методологий непрерывного совершенствования, таких как принципы бережливого производства, помогает устранить потери и повысить общую эффективность системы. Программы обучения сотрудников обеспечивают понимание всеми операторами передовых методов максимизации производительности оборудования и качества продукции.

Экономические и экологические преимущества

Рассмотрение показателей окупаемости инвестиций

Инвестиции в передовые технологии машин для переработки ПЭТ обычно приносят привлекательную отдачу за счёт нескольких источников дохода, включая выручку от продажи материалов, экономию на затратах по утилизации отходов и потенциальные возможности получения углеродных кредитов. Растущий спрос на переработанный ПЭТ в упаковочных материалах, особенно в пищевых, способствует стабильному ценообразованию на высококачественную вторичную продукцию товары . Снижение эксплуатационных расходов, достигнутое благодаря повышению энергоэффективности, сокращению потребности в рабочей силе и более низким затратам на техническое обслуживание, вносит существенный вклад в общую экономику проекта. Государственные стимулы и нормативные требования относительно содержания переработанных материалов в упаковочных решениях дополнительно повышают финансовую привлекательность инвестиций в переработку.

Анализ рынка должен учитывать долгосрочные тенденции цен на первичный пластик, спрос на переработанные материалы и изменения в законодательстве, влияющие на экономическую эффективность переработки. Стратегические партнерства с конечными потребителями переработанных материалов могут обеспечить стабильные каналы сбыта и премиальную цену для продукции постоянного высокого качества. Финансовые инструменты, включая лизинг оборудования, государственные гранты и зелёные облигации, могут улучшить денежные потоки проекта и снизить потребность в капитале. Комплексное финансовое моделирование должно учитывать все соответствующие затраты и источники дохода на протяжении всего предполагаемого срока службы оборудования, чтобы поддержать обоснованные инвестиционные решения.

Влияние на окружающую среду и устойчивость

Современные системы переработки ПЭТ обеспечивают значительные экологические преимущества за счёт снижения потребления первичного пластика, уменьшения отходов на свалках и более низкого уровня выбросов углерода по сравнению с традиционными методами утилизации отходов. Оценки жизненного цикла показывают, что процессы переработки, как правило, потребляют на 60–70 % меньше энергии, чем производство первичного ПЭТ, при этом выбросы парниковых газов сокращаются примерно на те же проценты. Потребление воды и образование сточных вод минимизируются благодаря системам замкнутого цикла и передовым технологиям очистки. Эти экологические преимущества способствуют достижению корпоративных целей в области устойчивого развития и укрепляют репутацию бренда среди потребителей, заботящихся об окружающей среде.

Интеграция с системами возобновляемой энергии может дополнительно снизить воздействие на окружающую среду процессов переработки, обеспечивая при этом долгосрочную стабильность затрат. Солнечные установки, ветровая энергия или системы биогаза могут обеспечивать чистую энергию для технологических процессов, одновременно снижая зависимость от централизованной электросети. Системы утилизации тепловых отходов позволяют собирать тепловую энергию от производственных процессов для отопления помещений или других нужд объекта. Внедрение принципов экономики замкнутого цикла во всех операциях по переработке позволяет максимально эффективно использовать ресурсы, одновременно минимизируя образование отходов и негативное воздействие на окружающую среду.

Часто задаваемые вопросы

Какие факторы определяют оптимальную мощность установки машины для переработки ПЭТ?

Оптимальная мощность зависит от нескольких ключевых факторов, включая объем доступного сырья, спрос на переработанные материалы на местном рынке, площадь имеющихся помещений и ограничения по капитальным вложениям. Проведение тщательного анализа рынка для понимания динамики спроса и предложения в вашем регионе имеет решающее значение при принятии решений о масштабах производства. Кроме того, следует учитывать прогнозы будущего роста и возможность расширения производственных мощностей по мере развития бизнеса. Энергетические затраты, доступность рабочей силы и транспортная логистика также влияют на экономически оптимальный масштаб операций по переработке.

Как загрязнение исходных материалов влияет на эффективность переработки и качество готовой продукции?

Загрязнение существенно влияет на эффективность переработки и качество конечного продукта в операциях машин переработки ПЭТ. Распространённые загрязнители включают бумажные этикетки, металлические крышки, остатки клея и другие типы пластика, которые могут повредить оборудование или ухудшить характеристики продукта. Более высокий уровень загрязнения требует более интенсивных процессов очистки, что увеличивает потребление энергии и время обработки, а также может снизить общую производительность. Внедрение строгих стандартов качества сырья и соглашений с поставщиками помогает свести к минимуму проблемы загрязнения и поддерживать стабильную производительность.

Каковы ключевые различия между химической и механической переработкой ПЭТ?

Механическая переработка физически обрабатывает материалы ПЭТ путем измельчения, мойки, плавления и гранулирования для получения переработанных хлопьев или гранул, пригодных для различных применений. Этот метод, как правило, более экономичен и энергоэффективен, но может иметь ограничения в удалении определенных загрязнителей или достижении качества, пригодного для контакта с пищевыми продуктами. Химическая переработка разлагает ПЭТ на его молекулярные компоненты, что позволяет более полно очищать материал и производить сырье качества первичного. Хотя химические процессы могут обрабатывать более загрязнённое сырьё, они обычно требуют более высоких капитальных вложений и расхода энергии.

Как операторы могут обеспечить стабильное качество продукции систем машин для переработки ПЭТ?

Постоянное качество продукции требует систематического контроля всех параметров процесса переработки, включая профили температуры, время пребывания, уровни загрязнений и содержание влаги. Внедрение всестороннего контроля качества на нескольких этапах позволяет выявлять и устранять проблемы с качеством до того, как они повлияют на конечный продукт. Регулярная калибровка оборудования и систем мониторинга обеспечивает точный контроль критически важных параметров. Разработка подробных стандартных операционных процедур и тщательное обучение операторов способствуют поддержанию стабильности при работе в различных сменах и производственных циклах.

Содержание

- Понимание передовых технологий переработки ПЭТ

- Максимизация эффективности переработки и качества выхода

- Техническое обслуживание и повышение производительности

- Экономические и экологические преимущества

-

Часто задаваемые вопросы

- Какие факторы определяют оптимальную мощность установки машины для переработки ПЭТ?

- Как загрязнение исходных материалов влияет на эффективность переработки и качество готовой продукции?

- Каковы ключевые различия между химической и механической переработкой ПЭТ?

- Как операторы могут обеспечить стабильное качество продукции систем машин для переработки ПЭТ?