Moderne Industrieanlagen greifen zunehmend auf fortschrittliche maschinen zum Recycling von Kunststoffen zurück, um der steigenden Nachfrage nach nachhaltigen Abfallmanagementlösungen gerecht zu werden. Diese hochentwickelten Systeme integrieren modernste Automatisierungstechnologien, die die Verarbeitungseffizienz erheblich steigern, die Betriebskosten senken und die Gesamtqualität der Produkte verbessern. Die Einbindung intelligenter Automatisierungsfunktionen hat den Betrieb von Recyclinganlagen revolutioniert, sodass größere Mengen an Kunststoffabfällen verarbeitet werden können, während gleichzeitig konstante Qualitätsstandards eingehalten und der Bedarf an manuellem Eingreifen minimiert wird.

Die Umwandlung von Kunststoffabfällen in wiederverwendbare Materialien erfordert präzise Steuerungsmechanismen, die optimale Verarbeitungsbedingungen während des gesamten Recyclingprozesses sicherstellen. Die Automatisierungstechnologie ist zum Rückgrat moderner Recyclingoperationen geworden und bietet den Bedienern bisher ungeahnte Kontroll- und Überwachungsmöglichkeiten. Von der Materialtrennung und -aufbereitung bis hin zur Endproduktion von Pellets arbeiten automatisierte Systeme nahtlos zusammen, um konsistente Ergebnisse zu liefern, das Risiko menschlicher Fehler zu verringern und die Sicherheitsstandards am Arbeitsplatz zu verbessern.

Erweiterte Steuersysteme für eine verbesserte Verarbeitung

Programmierbare Logikcontroller und Prozessoptimierung

Programmierbare Logiksteuerungen dienen als das zentrale Nervensystem moderner Kunststoff-Recyclingmaschinen und steuern komplexe Abläufe mit bemerkenswerter Präzision. Diese fortschrittlichen Steuerungseinheiten überwachen gleichzeitig Hunderte von Parametern, darunter Temperaturschwankungen, Druckniveaus, Motordrehzahlen und Materialflussraten. Durch die Integration von SPS-Technologie können Recyclinganlagen Verarbeitungsparameter automatisch in Echtzeit anpassen, wodurch optimale Bedingungen aufrechterhalten werden – unabhängig von Schwankungen im Input-Material oder Umweltveränderungen.

In diese Systeme eingebettete fortschrittliche Steuerungsalgorithmen können potenzielle Verarbeitungsprobleme vorhersagen, bevor sie auftreten, und präventive Maßnahmen ergreifen, die einen kontinuierlichen Betrieb sicherstellen. Die Möglichkeit, mehrere Verarbeitungsrezepte zu speichern, ermöglicht es Bedienern, schnell zwischen verschiedenen Kunststoffarten zu wechseln, ohne manuelle Neukalibrierung. Diese Flexibilität ist besonders wertvoll in Anlagen, die gemischte Kunststoffströme verarbeiten, wo schnelle Wechsel zwischen Materialarten die Gesamtproduktivität und Rentabilität erheblich beeinflussen können.

Echtzeitüberwachung und Datenanalyse

Moderne Recyclinganlagen verfügen über umfassende Überwachungsnetzwerke, die Betriebsdaten aus jeder Phase des Verarbeitungszyklus erfassen. Diese Systeme nutzen industrietaugliche Sensoren und Messgeräte, um kritische Parameter wie Schmelztemperatur, Schneckenmoment, Durchsatzraten und Energieverbrauchsmuster zu überwachen. Die gesammelten Daten werden über hochentwickelte Analyseplattformen verarbeitet, die den Bedienern detaillierte Einblicke in die Systemleistung und Effizienzkennzahlen liefern.

Algorithmen des maschinellen Lernens analysieren historische Leistungsdaten, um Optimierungspotenziale zu erkennen und Wartungsbedarfe vorherzusagen. Dieser vorausschauende Ansatz im Systemmanagement hilft, unerwartete Ausfallzeiten zu vermeiden und die Lebensdauer der Anlagen zu maximieren. Echtzeit-Dashboard-Anzeigen bieten den Bedienern intuitive Benutzeroberflächen, die die Interpretation komplexer Daten vereinfachen und schnelle Entscheidungen während der Produktion ermöglichen.

Automatisierte Materialhandhabungs- und Aufbereitungssysteme

Intelligente Sortierung und Kontaminierungserkennung

Moderne Kunststoffrecyclinganlagen verfügen über fortschrittliche optische Sortiersysteme, die automatisch verschiedene Polymerarten anhand ihrer einzigartigen Spektralsignaturen identifizieren und trennen. Diese Systeme nutzen Nahinfrarotspektroskopie in Kombination mit hochgeschwindigkeitsfähigen pneumatischen Auswurfsystemen, um Sortierungen mit einer Genauigkeit von über 95 Prozent zu erreichen. Die Integration von künstlicher Intelligenz verbessert den Sortierprozess, indem sie kontinuierlich lernt, neue Kontaminationsmuster und Materialvariationen zu erkennen.

Automatisierte Kontaminations-Erkennungssysteme verwenden mehrere Sensortechnologien, darunter Metallendetektoren, optische Scanner und Dichtetrennungsanlagen, um Fremdmaterialien aus dem Kunststoffstrom zu identifizieren und zu entfernen. Diese Systeme können mikroskopisch kleine Verunreinigungen erkennen, die bei manueller Inspektion nicht auffindbar wären, und gewährleisten so hochwertigere recycelte Ausgangsmaterialien. Die Automatisierung der Entfernung von Verunreinigungen reduziert den Arbeitsaufwand erheblich und verbessert gleichzeitig die Konsistenz der Materialaufbereitung.

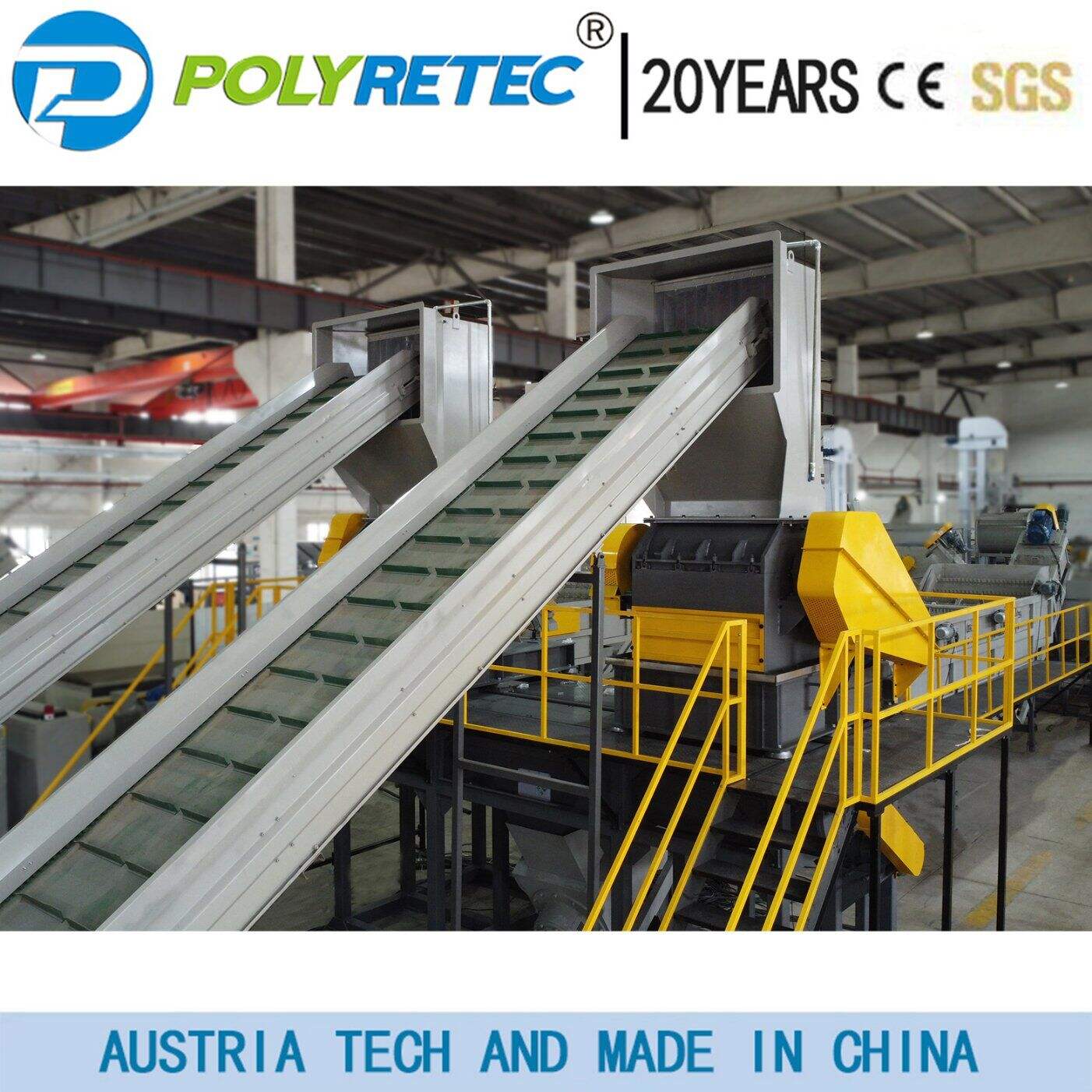

Förderbandintegration und Materialflusssteuerung

Hochentwickelte Fördersysteme mit variablen Geschwindigkeitsregelungen gewährleisten einen optimalen Materialfluss während des gesamten Recyclingprozesses. Diese automatisierten Systeme können die Transportgeschwindigkeiten basierend auf den Anforderungen der nachgeschalteten Verarbeitung anpassen, um Engpässe zu vermeiden und eine gleichmäßige Materialzufuhr zu kritischen Verarbeitungsstufen sicherzustellen. Die Integration mit Wiegensystemen ermöglicht eine präzise Dosierung des Materials, wodurch konsistente Chargenzusammensetzungen und Verarbeitungsparameter gewährleistet werden.

Automatisierte Materialhandhabungssysteme reduzieren den Bedarf an manuellem Eingreifen und verbessern gleichzeitig die Arbeitssicherheit, indem sie die direkte Exposition der Mitarbeiter gegenüber potenziell gefährlichen Materialien minimieren. Diese Systeme können so programmiert werden, dass sie mehrere Materialströme gleichzeitig verarbeiten, wodurch Anlagen verschiedene Kunststoffarten parallel bearbeiten können, ohne Gefahr einer Kreuzkontamination. Die Implementierung automatisierter Materialverfolgungssysteme bietet eine vollständige Rückverfolgbarkeit während des gesamten Recyclingprozesses.

Automatisierung der Temperatur- und Prozesssteuerung

Präzisions-Heizungs- und Kühlungssysteme

Automatisierte Temperatursteuerungssysteme halten präzise thermische Bedingungen während der Schmelz- und Verarbeitungsphasen von Kunststoffrecyclingprozessen aufrecht. Diese Systeme nutzen fortschrittliche Heizelemente mit schneller Reaktionsfähigkeit in Kombination mit ausgeklügelten Kühlkreisläufen, die die Verarbeitungstemperaturen basierend auf den Materialanforderungen schnell anpassen können. Eine zonenspezifische Temperaturkontrolle ermöglicht es, verschiedene Abschnitte der Verarbeitungsanlage bei optimalen Temperaturen für spezifische Verarbeitungsstufen zu betreiben.

Die Integration von Wärmebildsystemen ermöglicht eine kontinuierliche Überwachung der Temperaturverteilung in den Verarbeitungszonen und erlaubt automatische Anpassungen, die Hotspots oder Temperaturschwankungen verhindern, welche die Produktqualität beeinträchtigen könnten. Fortschrittliche Kühlsysteme mit automatischer Wasserflussregelung gewährleisten eine gleichmäßige Pelletbildung und verhindern thermische Zersetzung während der Abkühlphase. Diese automatisierten Thermomanagementsysteme verbessern die Energieeffizienz erheblich und sorgen gleichzeitig für hohe Produktqualitätsstandards.

Druck- und Durchflussoptimierung

Automatisierte Druckregelungssysteme halten optimale Verarbeitungsbedingungen aufrecht, indem sie hydraulische und pneumatische Drücke während des gesamten Recyclingprozesses kontinuierlich überwachen und anpassen. Diese Systeme verhindern Druckschwankungen, die die Materialflusseigenschaften beeinträchtigen oder Schäden an der Ausrüstung verursachen könnten. Die Integration mit Durchflussmesssystemen ermöglicht eine präzise Steuerung der Materialdurchsatzraten bei gleichbleibend hoher Verarbeitungsqualität.

Fortgeschrittene Druckregelsysteme können automatisch auf Variationen der Materialeigenschaften reagieren, indem sie die Verarbeitungsparameter in Echtzeit anpassen. Diese Fähigkeit ist besonders wichtig beim Verarbeiten gemischter Kunststoffabfallströme, bei denen sich die Materialeigenschaften erheblich unterscheiden können. Die Automatisierung der Druckregelung eliminiert die Notwendigkeit ständiger manueller Nachjustierungen und gewährleistet gleichzeitig, dass während längerer Produktionsläufe stets optimale Verarbeitungsbedingungen aufrechterhalten werden.

Funktionen zur Qualitätskontrolle und Produktoptimierung

Automatische Steuerung der Pelletgröße und -konsistenz

Moderne Kunststoff-Recyclingmaschinen verfügen über hochentwickelte Granuliersysteme mit automatischen Größenregelmechanismen, die für gleichmäßige Granulatmaße und -formen sorgen. Diese Systeme nutzen präzise Schneidmechanismen mit variablen Drehzahlregelungen, die die Schneidgeschwindigkeit basierend auf den Materialflusseigenschaften und den gewünschten Granulatspezifikationen anpassen. Automatisierte Messsysteme überwachen kontinuierlich die Granulatmaße und leiten Anpassungen ein, wenn Abweichungen die zulässigen Toleranzen überschreiten.

Die Integration in Sichtprüfsysteme ermöglicht die automatische Erkennung und Aussortierung von defekten Pellets, wodurch sichergestellt wird, dass nur hochwertige produkte die letzte Verpackungsstufe erreichen. Diese Qualitätskontrollsysteme können verschiedene Fehler erkennen, darunter Größenabweichungen, Farbunterschiede und Oberflächenfehler. Die Automatisierung der Qualitätsprüfprozesse reduziert den Bedarf an manueller Inspektion erheblich und verbessert gleichzeitig die Produktkonsistenz und Kundenzufriedenheit.

Farb- und Dichtemesssysteme

Automatisierte Farbabstimmungssysteme nutzen fortschrittliche Spektralphotometrie, um konsistente Farbeigenschaften bei recycelten Kunststoffprodukten sicherzustellen. Diese Systeme können subtile Farbabweichungen erkennen und automatisch die Verarbeitungsparameter oder Materialmischverhältnisse anpassen, um die Farbkonsistenz aufrechtzuerhalten. Die Integration mit automatisierten Dosiersystemen ermöglicht die präzise Zugabe von Farbstoffen oder Additiven basierend auf Echtzeit-Farbmessungen.

Dichtemesssysteme messen kontinuierlich die spezifische Dichte der verarbeiteten Materialien, um konsistente Materialeigenschaften sicherzustellen. Eine automatisierte Dichtesteuerung hilft dabei, Materialzusammensetzungen zu optimieren und sicherzustellen, dass recycelte Produkte die vorgegebenen Leistungsanforderungen erfüllen. Diese Systeme können automatisch die Verarbeitungsbedingungen oder Materialzusammensetzungen anpassen, wenn die Dichtemesswerte außerhalb akzeptabler Bereiche liegen, wodurch die Produktqualität ohne manuelles Eingreifen gewahrt bleibt.

Energieeffizienz und Umweltkontrolle

Intelligente Energiemanagementsysteme

Fortgeschrittene Energiemanagementsysteme überwachen und optimieren den Energieverbrauch während des gesamten Recyclingprozesses und passen den Betrieb der Anlagen automatisch an, um den Energieverbrauch zu minimieren, ohne die Verarbeitungseffizienz zu beeinträchtigen. Diese Systeme können nicht kritische Vorgänge in Zeiten niedrigerer Energiekosten außerhalb der Spitzenlastzeiten verlegen und dadurch die Betriebskosten erheblich senken. Die Integration mit erneuerbaren Energiequellen ermöglicht es Anlagen, saubere Energie optimal zu nutzen, wenn sie verfügbar ist.

Automatische Leistungsfaktorkorrektursysteme optimieren die elektrische Effizienz, indem sie optimale Eigenschaften der Netzqualität aufrechterhalten. Diese Systeme reduzieren Energieverluste und verhindern mögliche Schäden an Geräten durch Probleme mit der Netzqualität. Intelligente Planungssysteme koordinieren den Betrieb der Anlagen, um Lastspitzengebühren zu minimieren und gleichzeitig die kontinuierliche Produktionsfähigkeit in kritischen Phasen sicherzustellen.

Abwärmerückgewinnung und Emissionskontrolle

Automatisierte Abwärmerückgewinnungssysteme erfassen thermische Energie aus Prozessabläufen und leiten sie für die Raumheizung, Wassererwärmung oder das Vorwärmen von Materialien weiter. Diese Systeme verbessern die gesamte Energieeffizienz erheblich und reduzieren gleichzeitig die Umweltbelastung. Die Integration in Gebäudemanagementsysteme ermöglicht eine optimale Nutzung der zurückgewonnenen thermischen Energie entsprechend den Heizanforderungen der Anlage.

Emissionskontrollsysteme überwachen automatisch die Luftqualität und regeln die Lüftungsanlagen, um sichere Arbeitsbedingungen aufrechtzuerhalten und den Energieverbrauch zu minimieren. Diese Systeme können verschiedene luftgetragene Schadstoffe erkennen und aktivieren automatisch geeignete Filter- oder Behandlungssysteme. Die automatisierte Emissionsüberwachung gewährleistet die Einhaltung von Umweltvorschriften und reduziert gleichzeitig die Umweltauswirkungen der Recyclingprozesse.

Wartungs- und Diagnoseautomatisierung

Vorhersage-basierte Wartungssysteme

Hochentwickelte Predictive-Maintenance-Systeme nutzen Vibrationsanalysen, thermische Überwachung und Öl-Analysen, um Ausfälle von Geräten vorherzusagen, bevor sie eintreten. Diese Systeme überwachen kontinuierlich kritische Komponenten und analysieren Trends, um potenzielle Probleme in einem frühen Stadium zu erkennen. Die automatisierte Wartungsplanung gewährleistet rechtzeitige Serviceeinsätze, die unerwartete Ausfallzeiten verhindern und die Lebensdauer der Anlagen verlängern.

Die Integration mit Lagerverwaltungssystemen bestellt automatisch Ersatzteile basierend auf vorhergesagten Wartungsanforderungen, wodurch sichergestellt wird, dass die benötigten Komponenten genau dann verfügbar sind, wenn sie benötigt werden. Maschinelle Lernalgorithmen verbessern im Laufe der Zeit die Vorhersagegenauigkeit, indem sie Ausfallmuster und Wartungsergebnisse analysieren. Diese Systeme reduzieren die Wartungskosten erheblich und steigern gleichzeitig die Zuverlässigkeit und Verfügbarkeit der Anlagen.

Fern-Diagnose- und Support-Systeme

Fernwartungssysteme ermöglichen es Maschinenherstellern und Dienstleistern, die Systemleistung zu überwachen und Probleme zu diagnostizieren, ohne physische Vor-Ort-Besuche durchführen zu müssen. Diese Systeme bieten Echtzeit-Zugriff auf Betriebsdaten und Diagnoseinformationen, was eine schnelle Problemlösung ermöglicht und Ausfallzeiten minimiert. Die Integration mit Augmented-Reality-Systemen kann lokale Techniker mithilfe ferngesteuerter Expertenunterstützung bei komplexen Reparaturverfahren anleiten.

Automatisierte Diagnosesysteme führen kontinuierlich Hintergrundtests an kritischen Komponenten und Systemen durch und identifizieren potenzielle Probleme, bevor sie die Produktion beeinträchtigen. Diese Systeme erstellen detaillierte Diagnoseberichte, die Wartungsteams dabei unterstützen, Reparaturmaßnahmen priorisiert durchzuführen und Ressourcen effektiv einzusetzen. Die Implementierung automatisierter Diagnosesysteme verbessert die Effizienz der Fehlersuche erheblich und reduziert gleichzeitig den Bedarf an spezialisiertem technischem Fachwissen vor Ort.

FAQ

Welche primären Vorteile bietet die Automatisierung in Kunststoffrecyclingmaschinen?

Die Automatisierung in Kunststoffrecyclingmaschinen bietet zahlreiche Vorteile, darunter eine verbesserte Verarbeitungseffizienz, gleichbleibende Produktqualität, geringere Betriebskosten und eine erhöhte Arbeitssicherheit. Automatisierte Systeme können kontinuierlich mit minimalem menschlichem Eingreifen arbeiten, größere Materialmengen verarbeiten und eine präzise Kontrolle über die Prozessparameter gewährleisten. Zudem verringert die Automatisierung das Risiko menschlicher Fehler und liefert detaillierte Betriebsdaten, die eine kontinuierliche Prozessoptimierung und vorhersagende Wartungsfunktionen ermöglichen.

Wie verbessert die automatisierte Qualitätskontrolle recycelte Kunststoffprodukte?

Automatisierte Qualitätskontrollsysteme überwachen kontinuierlich kritische Produktparameter wie Pelletgröße, Farbkonsistenz, Dichte und Kontaminationsgrad während des gesamten Recyclingprozesses. Diese Systeme können Fehler und Abweichungen erkennen, die durch manuelle Inspektion nur schwer oder gar nicht identifiziert werden könnten. Durch die automatische Anpassung von Prozessparametern oder das Aussortieren fehlerhafter Materialien gewährleisten automatisierte Qualitätskontrollen einheitliche Produktspezifikationen, reduzieren Abfall und steigern die Kundenzufriedenheit.

Können Automatisierungsfunktionen in bestehende Recyclinganlagen nachgerüstet werden?

Viele Automatisierungsfunktionen können erfolgreich in bestehende Kunststoffrecyclinganlagen nachgerüstet werden, abhängig vom Alter und der Konstruktion der Maschinen. Gängige Nachrüstoptionen umfassen programmierbare Steuerungen (SPS), Temperaturüberwachungssysteme, automatisierte Materialhandhabung sowie grundlegende Qualitätskontrollsensoren. Der Umfang möglicher Automatisierungs-Upgrades hängt jedoch von der vorhandenen Anlageninfrastruktur ab und kann erhebliche Modifikationen zur vollständigen Integration erfordern. Die Konsultation von Automatisierungsspezialisten kann dabei helfen, den kosteneffektivsten Modernisierungsweg für bestehende Anlagen zu ermitteln.

Welche Wartungsanforderungen haben automatisierte Recyclinganlagen?

Automatisierte Recyclinganlagen erfordern eine regelmäßige Wartung sowohl der mechanischen Komponenten als auch der Steuerungssysteme, um eine optimale Leistung sicherzustellen. Dazu gehören die routinemäßige Kalibrierung von Sensoren und Messgeräten, Software-Updates für Steuerungssysteme, die Reinigung optischer Bauteile sowie die vorbeugende Wartung automatisierter Materialhandhabungsanlagen. Obwohl die Automatisierung den gesamten Wartungsaufwand durch prädiktive Wartungsfunktionen reduzieren kann, ist die sorgfältige Pflege der Automatisierungskomponenten entscheidend für die Zuverlässigkeit und Genauigkeit des Systems. Viele moderne Systeme verfügen über selbst diagnostische Funktionen, die Wartungsarbeiten vereinfachen und dabei helfen, Wartungsbedarf frühzeitig zu erkennen.

Inhaltsverzeichnis

- Erweiterte Steuersysteme für eine verbesserte Verarbeitung

- Automatisierte Materialhandhabungs- und Aufbereitungssysteme

- Automatisierung der Temperatur- und Prozesssteuerung

- Funktionen zur Qualitätskontrolle und Produktoptimierung

- Energieeffizienz und Umweltkontrolle

- Wartungs- und Diagnoseautomatisierung

-

FAQ

- Welche primären Vorteile bietet die Automatisierung in Kunststoffrecyclingmaschinen?

- Wie verbessert die automatisierte Qualitätskontrolle recycelte Kunststoffprodukte?

- Können Automatisierungsfunktionen in bestehende Recyclinganlagen nachgerüstet werden?

- Welche Wartungsanforderungen haben automatisierte Recyclinganlagen?