Nowoczesne obiekty przemysłowe coraz częściej sięgają po zaawansowane maszyny do recyklingu tworzyw sztucznych aby sprostać rosnącemu zapotrzebowaniu na zrównoważone rozwiązania w zarządzaniu odpadami. Te wyrafinowane systemy wykorzystują nowoczesne technologie automatyzacji, które znacząco zwiększają efektywność przetwarzania, redukują koszty operacyjne oraz poprawiają ogólną jakość produktu. Integracja inteligentnych funkcji automatyzacji odmieniła sposób działania zakładów recyklingowych, umożliwiając przetwarzanie większych objętości odpadów plastikowych przy jednoczesnym utrzymaniu stałych standardów wydajności i minimalizacji potrzeby ingerencji człowieka.

Przetwarzanie odpadów plastikowych na materiały nadające się do ponownego użycia wymaga precyzyjnych mechanizmów sterowania, które zapewniają optymalne warunki przetwarzania w całym cyklu recyklingu. Technologia automatyzacji stała się podstawą współczesnych operacji recyklingu, zapewniając operatorom niezrównane poziomy kontroli i możliwości monitorowania. Od sortowania i przygotowania materiału po produkcję gotowych granulatów, systemy zautomatyzowane działają bezproblemowo, zapewniając spójne wyniki, zmniejszając ryzyko błędów ludzkich oraz poprawiając standardy bezpieczeństwa na stanowiskach pracy.

Zaawansowane systemy sterowania dla lepszego przetwarzania

Sterowniki programowalne i optymalizacja procesu

Sterowniki programowalne pełnią rolę centralnego układu nerwowego współczesnych maszyn do recyklingu tworzyw sztucznych, koordynując skomplikowane sekwencje operacji z zadziwiającą precyzją. Te zaawansowane jednostki sterujące monitorują jednocześnie setki parametrów, w tym zmiany temperatury, poziomy ciśnienia, prędkości silników oraz szybkość przepływu materiału. Integracja technologii PLC umożliwia sprzętom do recyklingu automatyczne dostosowywanie parametrów procesowych w czasie rzeczywistym, zapewniając utrzymanie optymalnych warunków niezależnie od różnic w materiałach wejściowych czy zmian środowiskowych.

Zaawansowane algorytmy sterowania wbudowane w te systemy mogą przewidywać potencjalne problemy związane z przetwarzaniem, zanim do nich dojdzie, wprowadzając środki zapobiegawcze, które gwarantują ciągłość pracy. Możliwość przechowywania wielu receptur przetwarzania pozwala operatorom szybko przełączać się między różnymi typami plastików bez konieczności ręcznej kalibracji. Ta elastyczność jest szczególnie cenna w zakładach przetwarzających mieszane strumienie plastików, gdzie szybkie przełączanie między rodzajami materiałów może znacząco wpływać na ogólną produktywność i rentowność.

Monitorowanie w czasie rzeczywistym i analiza danych

Nowoczesne systemy recyklingu obejmują kompleksowe sieci monitoringu, które gromadzą dane operacyjne z każdego etapu cyklu przetwarzania. Systemy te wykorzystują przemysłowe czujniki i urządzenia pomiarowe do śledzenia kluczowych parametrów, takich jak temperatura stopu, moment obrotowy śruby, szybkość przepływu oraz wzorce zużycia energii. Zebrane dane są przetwarzane za pomocą zaawansowanych platform analitycznych, które zapewniają operatorom szczegółowe informacje na temat wydajności systemu i metryk efektywności.

Algorytmy uczenia maszynowego analizują historyczne dane wydajności w celu identyfikacji możliwości optymalizacji oraz przewidywania potrzeb konserwacyjnych. Takie predykcyjne podejście do zarządzania systemem pomaga zapobiegać nieplanowanym przestojom, jednocześnie maksymalizując żywotność sprzętu. Interfejsy paneli operatorskich w czasie rzeczywistym zapewniają intuicyjne wizualizacje, które ułatwiają interpretację złożonych danych i umożliwiają szybkie podejmowanie decyzji podczas procesów produkcyjnych.

Zautomatyzowane systemy transportu i przygotowania materiałów

Inteligentne sortowanie i wykrywanie zanieczyszczeń

Nowoczesne maszyny do recyklingu tworzyw sztucznych są wyposażone w zaawansowane systemy sortowania optycznego, które automatycznie identyfikują i oddzielają różne typy polimerów na podstawie ich unikalnych sygnatur spektralnych. Te systemy wykorzystują bliską spektroskopię podczerwieni połączoną z szybkimi mechanizmami pneumatycznego odrzutu, osiągając dokładność sortowania powyżej 95 procent. Integracja sztucznej inteligencji poprawia proces sortowania, umożliwiając ciągłe uczenie się rozpoznawania nowych wzorców zanieczyszczeń i odmian materiałów.

Zautomatyzowane systemy wykrywania zanieczyszczeń wykorzystują wiele technologii pomiarowych, w tym detektory metali, skanery optyczne oraz urządzenia do separacji według gęstości, aby identyfikować i usuwać materiały obce ze strumienia plastiku. Systemy te potrafią wykrywać mikroskopijne zanieczyszczenia, których niemożliwe byłoby zauważyć podczas ręcznej kontroli, zapewniając wyższą jakość uzyskiwanych surowców wtórnych. Automatyzacja procesów usuwania zanieczyszczeń znacząco redukuje zapotrzebowanie na pracę ręczną, poprawiając jednocześnie spójność przygotowania materiału.

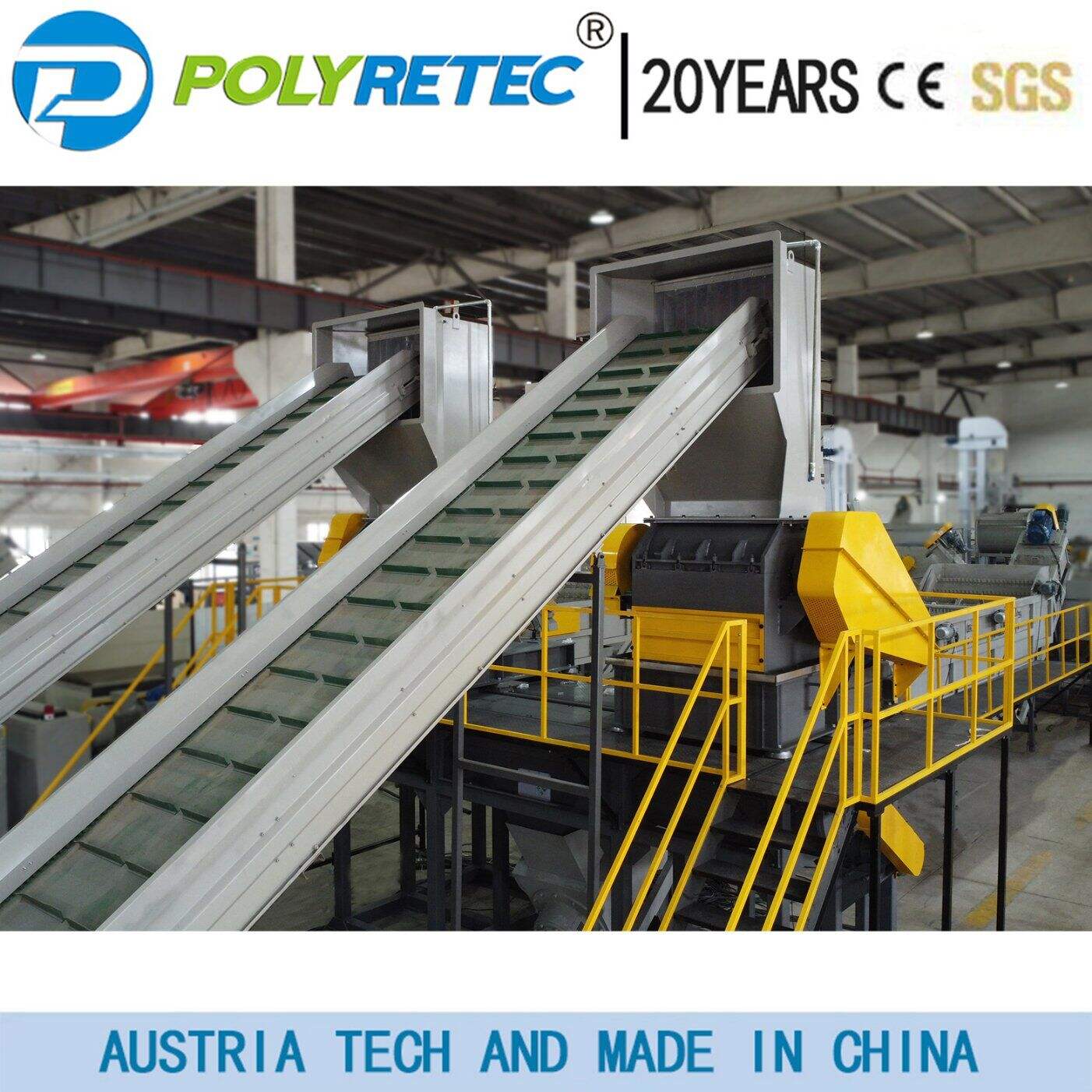

Integracja taśm transportowych i kontrola przepływu materiału

Zaawansowane systemy przenośników z regulacją prędkości zapewniają optymalny przepływ materiału w całym procesie recyklingu. Te zautomatyzowane systemy mogą dostosowywać prędkość transportu w zależności od wymagań procesów dalszego przetwarzania, zapobiegając wąskim gardłom i utrzymując stałe zaopatrzenie materiału na kluczowych etapach przetwarzania. Integracja z systemami wagowymi zapewnia precyzyjne dawkowanie materiału, gwarantujące spójny skład partii oraz parametry procesowe.

Zautomatyzowane systemy manipulacji materiałami zmniejszają potrzebę ingerencji ręcznej, poprawiając jednocześnie bezpieczeństwo na miejscu pracy poprzez minimalizację bezpośredniego narażenia pracowników na potencjalnie niebezpieczne materiały. Systemy te mogą być programowane do jednoczesnego obsługi wielu strumieni materiałów, umożliwiając zakładom przetwarzanie różnych typów plastików równolegle bez ryzyka zanieczyszczenia krzyżowego. Wdrożenie zautomatyzowanych systemów śledzenia materiałów zapewnia pełną śledzalność w całym procesie recyklingu.

Automatyzacja sterowania temperaturą i procesem

Systemy Dokładnego Ogrzewania i Chłodzenia

Zautomatyzowane systemy sterowania temperaturą utrzymują precyzyjne warunki termiczne w całym procesie topnienia i przetwarzania surowców w operacjach recyklingu plastiku. Te systemy wykorzystują zaawansowane elementy grzejne o szybkiej reakcji połączone z wyrafinowanymi obwodami chłodzenia, które mogą szybko dostosować temperaturę przetwarzania w zależności od wymagań materiału. Sterowanie temperaturą według stref pozwala różnym sekcjom sprzętu przetwarzającego na pracę w optymalnych temperaturach dla konkretnych etapów procesu.

Integracja systemów termowizyjnych umożliwia ciągłe monitorowanie rozkładu temperatury w strefach przetwarzania, umożliwiając automatyczne korekty zapobiegające powstawaniu gorących punktów lub różnic temperatur, które mogą wpływać na jakość produktu. Zaawansowane systemy chłodzenia z automatyczną kontrolą przepływu wody zapewniają spójne formowanie peletów i zapobiegają degradacji termicznej w trakcie fazy chłodzenia. Te zautomatyzowane systemy zarządzania ciepłem znacząco poprawiają efektywność energetyczną, jednocześnie utrzymując wysokie standardy jakości produktów.

Optymalizacja ciśnienia i natężenia przepływu

Zautomatyzowane systemy regulacji ciśnienia utrzymują optymalne warunki procesowe poprzez ciągłe monitorowanie i dostosowywanie ciśnienia hydraulicznego i pneumatycznego w całym procesie recyklingu. Systemy te zapobiegają wahaniom ciśnienia, które mogą wpływać na charakterystykę przepływu materiału lub powodować uszkodzenie sprzętu. Integracja z systemami pomiaru przepływu umożliwia precyzyjną kontrolę szybkości przepływu materiału przy jednoczesnym utrzymaniu stałej jakości przetwarzania.

Zaawansowane systemy regulacji ciśnienia mogą automatycznie kompensować zmiany właściwości materiału poprzez dostosowywanie parametrów przetwarzania w czasie rzeczywistym. Ta funkcja jest szczególnie ważna podczas przetwarzania mieszanych strumieni odpadów plastikowych, gdzie właściwości materiału mogą się znacznie różnić. Automatyzacja regulacji ciśnienia eliminuje konieczność ciągłych ręcznych korekt, jednocześnie zapewniając utrzymanie optymalnych warunków przetwarzania przez cały czas długotrwałych cykli produkcyjnych.

Funkcje kontroli jakości i optymalizacji produktu

Automatyczna kontrola rozmiaru i spójności pelet

Nowoczesne maszyny do recyklingu tworzyw sztucznych są wyposażone w zaawansowane systemy granulacji z automatycznymi mechanizmami kontroli rozmiaru, które zapewniają stałe wymiary i kształt granulek. Te systemy wykorzystują precyzyjne mechanizmy cięcia z regulacją prędkości, dostosowującą szybkość cięcia do charakterystyki przepływu materiału oraz wymaganych specyfikacji granulek. Automatyczne systemy pomiaru rozmiaru ciągle monitorują wymiary granulek i uruchamiają korekty, gdy odchylenia przekraczają dopuszczalne tolerancje.

Integracja z systemami kontroli widzenia umożliwia automatyczne wykrywanie i odrzucanie wadliwych peletów, zapewniając jedynie wysokiej jakości pRODUKTY osiągnąć końcowy etap pakowania. Systemy te mogą identyfikować różne wady, w tym różnice wielkości, niespójności kolorów i niedoskonałości powierzchni. Automatyzacja procesów kontroli jakości znacznie zmniejsza potrzebę ręcznej kontroli, jednocześnie poprawiając ogólną spójność produktu i zadowolenie klientów.

Systemy monitorowania koloru i gęstości

Zautomatyzowane systemy dopasowywania kolorów wykorzystują zaawansowaną spektrofotometrię do zapewniania spójnych właściwości kolorystycznych w produktach z recyklingowego tworzywa sztucznego. Systemy te potrafią wykrywać subtelne różnice w odcieniach kolorów i automatycznie dostosowywać parametry procesowe lub proporcje mieszania materiałów, aby utrzymać jednolitość koloru. Integracja z systemami dawkowania automatycznego umożliwia precyzyjne dodawanie barwników lub dodatków na podstawie pomiarów koloru w czasie rzeczywistym.

Systemy monitorowania gęstości ciągle mierzą gęstość właściwą przetwarzanych materiałów, aby zapewnić spójność ich właściwości. Automatyczna kontrola gęstości pomaga optymalizować skład materiałów i zapewnia, że produkty z surowców wtórnych spełniają określone wymagania eksploatacyjne. Systemy te mogą automatycznie korygować warunki przetwarzania lub skład materiałów, gdy pomiary gęstości wychodzą poza dopuszczalne zakresy, utrzymując jakość produktu bez konieczności ingerencji ręcznej.

Efektywność energetyczna i kontrola środowiskowa

Inteligentne systemy zarządzania energią

Zaawansowane systemy zarządzania energią monitorują i optymalizują zużycie energii w całym procesie recyklingu, automatycznie dostosowując pracę urządzeń w celu minimalizacji zużycia energii przy jednoczesnym utrzymaniu wydajności przetwarzania. Te systemy mogą przenosić operacje niemającego kluczowego znaczenia na godziny poza szczytem, kiedy koszty energii są niższe, znacząco redukując wydatki operacyjne. Integracja z odnawialnymi źródłami energii umożliwia zakładom maksymalne wykorzystanie czystej energii, gdy jest ona dostępna.

Zautomatyzowane systemy kompensacji mocy biernej optymalizują sprawność elektryczną poprzez utrzymywanie optymalnych parametrów jakości energii. Te systemy zmniejszają marnowanie energii oraz zapobiegają potencjalnemu uszkodzeniu sprzętu spowodowanemu problemami z jakością energii. Inteligentne systemy planowania harmonogramów koordynują pracę urządzeń, aby zminimalizować opłaty za szczytowe obciążenie, jednocześnie zapewniając ciągłą zdolność produkcyjną w okresach krytycznych.

Odzysk ciepła odpadowego i kontrola emisji

Zautomatyzowane systemy odzyskiwania ciepła odpadowego pozyskują energię termiczną z procesów technologicznych i wykorzystują ją do ogrzewania pomieszczeń, podgrzewania wody lub wstępnego podgrzewania materiałów. Systemy te znacząco poprawiają ogólną efektywność energetyczną, jednocześnie zmniejszając wpływ na środowisko. Integracja z systemami zarządzania budynkami umożliwia optymalne wykorzystanie odzyskanej energii cieplnej w zależności od potrzeb ogrzewania obiektu.

Systemy kontroli emisji automatycznie monitorują jakość powietrza i dostosowują systemy wentylacyjne, aby zapewnić bezpieczne warunki pracy przy jednoczesnym minimalizowaniu zużycia energii. Systemy te mogą wykrywać różne zanieczyszczenia powietrza i automatycznie uruchamiać odpowiednie systemy filtracji lub oczyszczania. Zautomatyzowany monitoring emisji gwarantuje zgodność z przepisami środowiskowymi, jednocześnie minimalizując wpływ operacji recyklingowych na środowisko.

Automatyzacja konserwacji i diagnostyki

Systemy Predykcyjnego Konserwowania

Zaawansowane systemy utrzymania predykcyjnego wykorzystują analizę drgań, monitorowanie temperatury oraz analizę oleju w celu przewidywania uszkodzeń sprzętu przed ich wystąpieniem. Te systemy ciągle monitorują kluczowe komponenty i analizują trendy, aby wykryć potencjalne problemy na wczesnym etapie. Automatyczne planowanie konserwacji zapewnia terminowe interwencje serwisowe, które zapobiegają nieoczekiwanym przestojom i wydłużają żywotność sprzętu.

Integracja z systemami zarządzania zapasami automatycznie zamawia części zamienne na podstawie przewidywanych potrzeb konserwacyjnych, zapewniając dostępność niezbędnych komponentów w odpowiednim czasie. Algorytmy uczenia maszynowego poprawiają dokładność prognoz w miarę upływu czasu, analizując wzorce uszkodzeń i wyniki konserwacji. Systemy te znacząco redukują koszty utrzymania, jednocześnie poprawiając niezawodność i dostępność sprzętu.

Systemy Diagnostyki i Wsparcia Zdalnego

Systemy diagnostyki zdalnej umożliwiają producentom sprzętu i dostawcom usług monitorowanie wydajności systemów oraz diagnozowanie problemów bez konieczności wizyt na miejscu. Systemy te zapewniają bezpośredni dostęp do danych operacyjnych i informacji diagnostycznych, umożliwiając szybkie rozwiązywanie problemów i minimalizację przestojów. Integracja z systemami rzeczywistości rozszerzonej może prowadzić lokalnych techników przez skomplikowane procedury naprawcze przy wsparciu ekspertów z oddali.

Zautomatyzowane systemy diagnostyczne ciągle wykonują testy tła na kluczowych komponentach i systemach, wykrywając potencjalne problemy zanim wpłyną one na produkcję. Systemy te generują szczegółowe raporty diagnostyczne, które pomagają zespołom konserwacyjnym w priorytetyzowaniu czynności naprawczych i efektywnym alokowaniu zasobów. Wdrożenie zautomatyzowanej diagnostyki znacząco poprawia efektywność lokalizowania usterek, jednocześnie zmniejszając potrzebę posiadania wyspecjalizowanej wiedzy technicznej na miejscu.

Często zadawane pytania

Jakie są główne korzyści wynikające z automatyzacji maszyn do recyklingu tworzyw sztucznych?

Automatyzacja w maszynach do recyklingu tworzyw sztucznych zapewnia wiele korzyści, w tym poprawę efektywności przetwarzania, stałą jakość produktu, obniżenie kosztów operacyjnych oraz zwiększenie bezpieczeństwa na stanowisku pracy. Systemy zautomatyzowane mogą działać nieprzerwanie przy minimalnym zaangażowaniu człowieka, przetwarzać większe objętości materiału oraz precyzyjnie kontrolować parametry procesowe. Dodatkowo, automatyzacja zmniejsza ryzyko błędów ludzkich, dostarczając szczegółowych danych operacyjnych, które umożliwiają ciągłą optymalizację procesu oraz prowadzenie konserwacji predykcyjnej.

W jaki sposób zautomatyzowany kontrola jakości poprawia jakość produktów z recyklingu plastiku?

Zautomatyzowane systemy kontroli jakości ciągle monitorują kluczowe cechy produktu, takie jak wielkość peletów, spójność koloru, gęstość oraz poziom zanieczyszczeń w całym procesie recyklingu. Systemy te mogą wykrywać wady i odchylenia, których trudno lub niemożliwe byłoby zauważyć podczas ręcznej kontroli. Poprzez automatyczne dostosowywanie parametrów procesu lub odrzucanie wadliwych materiałów, zautomatyzowana kontrola jakości zapewnia stałą specyfikację produktu, zmniejszając jednocześnie odpady i poprawiając satysfakcję klientów.

Czy funkcje automatyzacji można dodatkowo wyposażyć w istniejące urządzenia do recyklingu?

Wiele funkcji automatyzacji można pomyślnie zainstalować w istniejącym sprzęcie do recyklingu tworzyw sztucznych, w zależności od wieku i konstrukcji maszyn. Do najczęstszych opcji modernizacji należą sterowniki programowalne (PLC), systemy monitorowania temperatury, automatyzacja transportu materiału oraz podstawowe czujniki kontroli jakości. Jednak zakres możliwych ulepszeń w zakresie automatyzacji zależy od istniejącej infrastruktury sprzętu i może wymagać znaczących modyfikacji w celu pełnej integracji. Skonsultowanie się ze specjalistami od automatyzacji może pomóc w określeniu najbardziej opłacalnej ścieżki modernizacji dla istniejących zakładów.

Jakie wymagania serwisowe mają zautomatyzowane systemy recyklingu?

Zautomatyzowane systemy recyklingu wymagają regularnej konserwacji zarówno elementów mechanicznych, jak i systemów sterowania, aby zapewnić optymalną wydajność. Obejmuje to rutynową kalibrację czujników i urządzeń pomiarowych, aktualizacje oprogramowania systemów sterowania, czyszczenie komponentów optycznych oraz konserwację zapobiegawczą zautomatyzowanego sprzętu do transportu materiałów. Chociaż automatyzacja może zmniejszyć ogólną potrzebę konserwacji dzięki możliwościom utrzymania predykcyjnego, odpowiednia opieka nad komponentami automatyki jest kluczowa dla niezawodności i dokładności systemu. Wiele nowoczesnych systemów wyposażonych jest w funkcje samodiagnostyki, które upraszczają procedury konserwacyjne i pomagają identyfikować potrzeby serwisowe.

Spis treści

- Zaawansowane systemy sterowania dla lepszego przetwarzania

- Zautomatyzowane systemy transportu i przygotowania materiałów

- Automatyzacja sterowania temperaturą i procesem

- Funkcje kontroli jakości i optymalizacji produktu

- Efektywność energetyczna i kontrola środowiskowa

- Automatyzacja konserwacji i diagnostyki

-

Często zadawane pytania

- Jakie są główne korzyści wynikające z automatyzacji maszyn do recyklingu tworzyw sztucznych?

- W jaki sposób zautomatyzowany kontrola jakości poprawia jakość produktów z recyklingu plastiku?

- Czy funkcje automatyzacji można dodatkowo wyposażyć w istniejące urządzenia do recyklingu?

- Jakie wymagania serwisowe mają zautomatyzowane systemy recyklingu?