Les installations industrielles modernes ont de plus en plus recours à des solutions avancées machines de recyclage de plastique pour répondre à la demande croissante de solutions durables de gestion des déchets. Ces systèmes sophistiqués intègrent des technologies d'automatisation de pointe qui améliorent considérablement l'efficacité du traitement, réduisent les coûts opérationnels et augmentent la qualité globale des produits. L'intégration de fonctionnalités d'automatisation intelligente a révolutionné le fonctionnement des centres de recyclage, leur permettant de traiter des volumes plus importants de déchets plastiques tout en maintenant des normes de production constantes et en minimisant les interventions humaines.

La transformation des déchets plastiques en matériaux réutilisables nécessite des mécanismes de contrôle précis qui garantissent des conditions de traitement optimales tout au long du processus de recyclage. La technologie d'automatisation est devenue le pilier des opérations modernes de recyclage, offrant aux opérateurs des niveaux de contrôle et de surveillance sans précédent. Des systèmes automatisés interviennent de manière fluide, de la tri des matériaux et de leur préparation jusqu'à la production finale de granulés, afin d'obtenir des résultats constants tout en réduisant les erreurs humaines et en améliorant les normes de sécurité sur le lieu de travail.

Systèmes de commande avancés pour un traitement amélioré

Contrôleurs logiques programmables et optimisation des procédés

Les automates programmables servent de système nerveux central aux machines modernes de recyclage du plastique, orchestrant des séquences complexes d'opérations avec une précision remarquable. Ces unités de contrôle sophistiquées surveillent simultanément des centaines de paramètres, notamment les variations de température, les niveaux de pression, les vitesses des moteurs et les débits de matériau. L'intégration de la technologie PLC permet aux équipements de recyclage de régler automatiquement les paramètres de traitement en temps réel, garantissant le maintien de conditions optimales quelles que soient les variations du matériau d'entrée ou les changements environnementaux.

Des algorithmes de contrôle avancés intégrés dans ces systèmes peuvent prédire des problèmes de traitement potentiels avant qu'ils ne surviennent, en mettant en œuvre des mesures préventives qui maintiennent le fonctionnement continu. La capacité de stocker plusieurs recettes de traitement permet aux opérateurs de passer rapidement d'un type de plastique à un autre sans recalibrage manuel. Cette flexibilité est particulièrement précieuse dans les installations qui traitent des flux mixtes de plastiques, où des changements rapides entre types de matériaux peuvent influencer considérablement la productivité et la rentabilité globales.

Suivi en temps réel et analyse de données

Les systèmes modernes de recyclage intègrent des réseaux complets de surveillance qui collectent des données opérationnelles à chaque étape du cycle de traitement. Ces systèmes utilisent des capteurs et dispositifs de mesure industriels pour suivre des paramètres critiques tels que la température de fusion, le couple de la vis, les débits de production et les schémas de consommation d'énergie. Les données recueillies sont traitées par des plateformes analytiques sophistiquées qui fournissent aux opérateurs des informations détaillées sur les performances du système et les indicateurs d'efficacité.

Des algorithmes d'apprentissage automatique analysent les données historiques de performance afin d'identifier des opportunités d'optimisation et de prédire les besoins de maintenance. Cette approche prédictive de la gestion du système permet d'éviter les arrêts inattendus tout en maximisant la durée de vie du matériel. Des tableaux de bord en temps réel offrent aux opérateurs des interfaces visuelles intuitives qui simplifient l'interprétation des données complexes et permettent une prise de décision rapide pendant les cycles de production.

Systèmes Automatisés de Manutention et de Préparation des Matériaux

Tri intelligent et détection des contaminations

Les machines modernes de recyclage du plastique intègrent des systèmes optiques de tri avancés qui identifient automatiquement et séparent les différents types de polymères selon leurs signatures spectrales uniques. Ces systèmes utilisent la spectroscopie proche infrarouge combinée à des mécanismes d'éjection pneumatique haute vitesse pour atteindre des précisions de tri supérieures à 95 pour cent. L'intégration de l'intelligence artificielle améliore le processus de tri en apprenant continuellement à reconnaître de nouveaux schémas de contamination et des variations de matériaux.

Les systèmes automatisés de détection de contamination utilisent plusieurs technologies de détection, notamment des détecteurs de métaux, des scanners optiques et des équipements de séparation par densité, afin d'identifier et d'éliminer les matériaux étrangers du flux de plastique. Ces systèmes peuvent détecter des contaminants microscopiques impossibles à repérer par inspection manuelle, garantissant ainsi une qualité supérieure des matériaux recyclés obtenus. L'automatisation des processus de retrait des contaminations réduit considérablement les besoins en main-d'œuvre tout en améliorant la régularité de la préparation des matériaux.

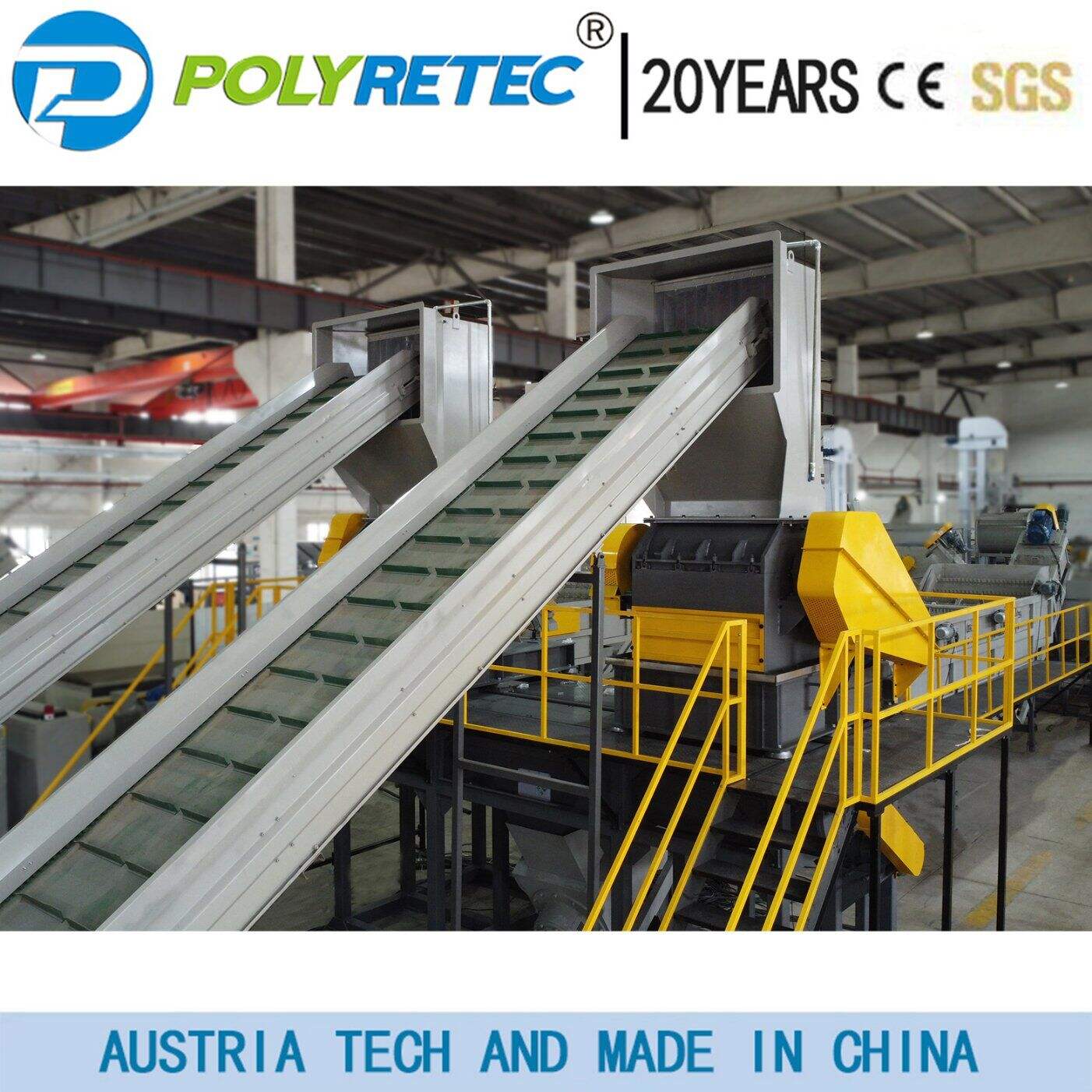

Intégration des convoyeurs et contrôle du flux de matériaux

Des systèmes de convoyage sophistiqués dotés de commandes de vitesse variables assurent un flux optimal des matériaux tout au long du processus de recyclage. Ces systèmes automatisés peuvent ajuster les vitesses de transport en fonction des besoins des étapes de traitement en aval, évitant ainsi les goulots d'étranglement et maintenant un approvisionnement régulier en matériaux vers les étapes critiques de traitement. L'intégration avec des systèmes de pesage permet un dosage précis des matériaux, garantissant des compositions de lots constantes et des paramètres de traitement stables.

Les systèmes automatisés de manutention des matériaux réduisent la nécessité d'interventions manuelles tout en améliorant la sécurité sur le lieu de travail en minimisant l'exposition directe des travailleurs à des matériaux potentiellement dangereux. Ces systèmes peuvent être programmés pour gérer simultanément plusieurs flux de matériaux, permettant aux installations de traiter différents types de plastiques en parallèle sans risque de contamination croisée. La mise en œuvre de systèmes automatisés de suivi des matériaux assure une traçabilité complète tout au long du processus de recyclage.

Automatisation du contrôle de température et du processus

Systèmes de chauffage et de refroidissement précis

Les systèmes de régulation automatique de la température maintiennent des conditions thermiques précises tout au long des étapes de fusion et de transformation dans les opérations de recyclage du plastique. Ces systèmes utilisent des éléments chauffants avancés à réponse rapide combinés à des circuits de refroidissement sophistiqués capables d'ajuster rapidement la température de traitement en fonction des exigences du matériau. Une régulation de température par zones permet aux différentes sections de l'équipement de traitement de fonctionner à des températures optimales pour chaque étape spécifique du processus.

L'intégration de systèmes d'imagerie thermique permet une surveillance continue de la répartition de la température dans les zones de traitement, ce qui permet des ajustements automatiques évitant les points chauds ou les variations de température pouvant nuire à la qualité du produit. Des systèmes de refroidissement avancés dotés d'un contrôle automatisé du débit d'eau assurent une formation uniforme des granulés et empêchent la dégradation thermique pendant la phase de refroidissement. Ces systèmes automatisés de gestion thermique améliorent considérablement l'efficacité énergétique tout en maintenant des normes élevées de qualité du produit.

Optimisation de la pression et du débit

Les systèmes automatisés de contrôle de pression maintiennent des conditions de traitement optimales en surveillant et en ajustant continuellement les pressions hydrauliques et pneumatiques tout au long du processus de recyclage. Ces systèmes empêchent les fluctuations de pression qui pourraient affecter les caractéristiques d'écoulement des matériaux ou endommager l'équipement. L'intégration avec des systèmes de mesure de débit permet un contrôle précis des taux de passage des matériaux tout en maintenant une qualité de traitement constante.

Les systèmes avancés de régulation de pression peuvent automatiquement compenser les variations des propriétés des matériaux en ajustant en temps réel les paramètres de traitement. Cette capacité est particulièrement importante lors du traitement de flux de déchets plastiques mixtes, où les propriétés des matériaux peuvent varier considérablement. L'automatisation du contrôle de pression élimine la nécessité de réglages manuels constants tout en garantissant le maintien de conditions de traitement optimales pendant des cycles de production prolongés.

Fonctionnalités de contrôle qualité et d'optimisation des produits

Contrôle automatisé de la taille et de la consistance des granulés

Les machines modernes de recyclage du plastique intègrent des systèmes sophistiqués de granulation dotés de mécanismes automatisés de contrôle de taille qui garantissent des dimensions et des formes de granulés uniformes. Ces systèmes utilisent des mécanismes de coupe de précision équipés de commandes de vitesse variables, ajustant la fréquence de coupe en fonction des caractéristiques d'écoulement du matériau et des spécifications souhaitées pour les granulés. Des systèmes automatisés de mesure dimensionnelle surveillent en continu les dimensions des granulés et déclenchent des ajustements lorsque les variations dépassent les tolérances acceptables.

L'intégration à des systèmes d'inspection visuelle permet la détection automatique et l'élimination des granulés défectueux, garantissant que seuls les granulés de haute qualité produits parviennent à l'étape finale d'emballage. Ces systèmes de contrôle qualité peuvent identifier divers défauts, notamment des variations de taille, des incohérences de couleur et des imperfections de surface. L'automatisation des processus de contrôle qualité réduit considérablement le besoin d'inspection manuelle tout en améliorant la cohérence globale du produit et la satisfaction des clients.

Systèmes de surveillance de la couleur et de la densité

Les systèmes automatisés de correspondance des couleurs utilisent une spectrophotométrie avancée pour garantir des propriétés de couleur constantes dans les produits en plastique recyclé. Ces systèmes peuvent détecter des variations subtiles de couleur et ajuster automatiquement les paramètres de traitement ou les rapports de mélange des matériaux afin de maintenir une cohérence chromatique. L'intégration avec des systèmes de dosage automatisés permet l'ajout précis de colorants ou d'additifs en fonction de mesures de couleur en temps réel.

Les systèmes de surveillance de densité mesurent en continu la gravité spécifique des matériaux traités afin d'assurer des propriétés matérielles uniformes. Le contrôle automatisé de la densité permet d'optimiser les formulations des matériaux et de garantir que les produits recyclés répondent aux exigences de performance spécifiées. Ces systèmes peuvent ajuster automatiquement les conditions de traitement ou les compositions des matériaux lorsque les mesures de densité sortent des plages acceptables, préservant ainsi la qualité du produit sans intervention manuelle.

Efficacité énergétique et contrôle environnemental

Systèmes de Gestion Énergétique Intelligents

Les systèmes avancés de gestion de l'énergie surveillent et optimisent la consommation d'énergie tout au long du processus de recyclage, en ajustant automatiquement le fonctionnement des équipements pour minimiser la consommation d'énergie tout en maintenant l'efficacité du traitement. Ces systèmes peuvent décaler les opérations non critiques aux heures creuses, lorsque les coûts énergétiques sont plus faibles, réduisant ainsi significativement les frais d'exploitation. L'intégration avec des sources d'énergie renouvelable permet aux installations de maximiser l'utilisation de l'énergie propre lorsqu'elle est disponible.

Les systèmes automatisés de correction du facteur de puissance optimisent l'efficacité électrique en maintenant des caractéristiques de qualité d'énergie optimales. Ces systèmes réduisent le gaspillage d'énergie tout en prévenant les dommages potentiels aux équipements causés par des problèmes de qualité de l'électricité. Les systèmes intelligents de planification coordonnent le fonctionnement des équipements afin de minimiser les frais liés à la demande de pointe tout en assurant une capacité de production continue pendant les périodes critiques.

Récupération de chaleur résiduelle et contrôle des émissions

Les systèmes automatisés de récupération de chaleur résiduelle captent l'énergie thermique provenant des opérations de traitement et la réutilisent pour le chauffage des locaux, le chauffage de l'eau ou le préchauffage des matériaux entrants. Ces systèmes améliorent considérablement l'efficacité énergétique globale tout en réduisant l'impact environnemental. Leur intégration aux systèmes de gestion du bâtiment permet une utilisation optimale de l'énergie thermique récupérée en fonction des besoins en chauffage de l'installation.

Les systèmes de contrôle des émissions surveillent automatiquement la qualité de l'air et ajustent les systèmes de ventilation afin de maintenir des conditions de travail sûres tout en minimisant la consommation d'énergie. Ces systèmes peuvent détecter divers contaminants atmosphériques et activer automatiquement les systèmes de filtration ou de traitement appropriés. La surveillance automatisée des émissions garantit le respect de la réglementation environnementale tout en réduisant l'impact environnemental des opérations de recyclage.

Automatisation de la maintenance et du diagnostic

Systèmes de Maintenance Prédictive

Les systèmes sophistiqués de maintenance prédictive utilisent l'analyse des vibrations, la surveillance thermique et l'analyse d'huile pour prédire les pannes d'équipement avant qu'elles ne se produisent. Ces systèmes surveillent en continu les composants critiques et analysent les tendances afin d'identifier les problèmes potentiels dès leur stade initial. La planification automatisée des maintenances garantit des interventions à temps, évitant ainsi les arrêts inattendus et prolongeant la durée de vie des équipements.

L'intégration avec les systèmes de gestion des stocks commande automatiquement les pièces de rechange en fonction des besoins prévus en maintenance, garantissant que les composants nécessaires sont disponibles au moment requis. Les algorithmes d'apprentissage automatique améliorent progressivement la précision des prédictions en analysant les schémas de défaillance et les résultats des interventions de maintenance. Ces systèmes réduisent considérablement les coûts de maintenance tout en améliorant la fiabilité et la disponibilité des équipements.

Systèmes de diagnostic et de support à distance

Les systèmes de diagnostic à distance permettent aux fabricants d'équipements et aux prestataires de services de surveiller les performances du système et de diagnostiquer les problèmes sans se rendre physiquement sur site. Ces systèmes offrent un accès en temps réel aux données opérationnelles et aux informations de diagnostic, ce qui permet une résolution rapide des problèmes et une réduction au minimum des temps d'arrêt. L'intégration avec des systèmes de réalité augmentée peut guider les techniciens locaux dans des procédures de réparation complexes grâce à l'assistance d'experts à distance.

Les systèmes de diagnostic automatisés exécutent en continu des tests en arrière-plan sur les composants et systèmes critiques, identifiant ainsi les problèmes potentiels avant qu'ils n'affectent la production. Ces systèmes génèrent des rapports de diagnostic détaillés qui aident les équipes de maintenance à hiérarchiser les activités de réparation et à allouer efficacement les ressources. La mise en œuvre de diagnostics automatisés améliore considérablement l'efficacité du dépannage tout en réduisant le besoin d'expertise technique spécialisée sur site.

FAQ

Quels sont les principaux avantages de l'automatisation dans les machines de recyclage du plastique ?

L'automatisation des machines de recyclage du plastique offre de nombreux avantages, notamment une efficacité de traitement améliorée, une qualité de produit constante, une réduction des coûts opérationnels et une sécurité accrue sur le lieu de travail. Les systèmes automatisés peuvent fonctionner en continu avec un minimum d'intervention humaine, traiter des volumes plus importants de matériaux et maintenir un contrôle précis des paramètres de traitement. En outre, l'automatisation réduit les risques d'erreurs humaines tout en fournissant des données opérationnelles détaillées permettant une optimisation continue des processus et des capacités de maintenance prédictive.

Comment le contrôle qualité automatisé améliore-t-il les produits en plastique recyclé ?

Les systèmes automatisés de contrôle qualité surveillent en continu des caractéristiques critiques du produit telles que la taille des granulés, la régularité de la couleur, la densité et les niveaux de contamination tout au long du processus de recyclage. Ces systèmes peuvent détecter des défauts et des variations qui seraient difficiles, voire impossibles, à identifier par inspection manuelle. En ajustant automatiquement les paramètres de traitement ou en rejetant les matériaux défectueux, le contrôle qualité automatisé garantit des spécifications de produit constantes, réduit les déchets et améliore la satisfaction client.

Les fonctionnalités d'automatisation peuvent-elles être intégrées par rétrofitting à des équipements de recyclage existants ?

De nombreuses fonctionnalités d'automatisation peuvent être installées avec succès sur des équipements existants de recyclage des plastiques, selon l'âge et la conception des machines. Les options de rétrofit courantes incluent les automates programmables, les systèmes de surveillance de température, l'automatisation de la manutention des matériaux et les capteurs de contrôle qualité basiques. Toutefois, l'étendue des améliorations d'automatisation possibles dépend de l'infrastructure existante des équipements et peut nécessiter des modifications importantes pour assurer une intégration complète. Une consultation avec des spécialistes de l'automatisation peut aider à déterminer la solution de mise à niveau la plus rentable pour les installations existantes.

Quelles sont les exigences de maintenance pour les systèmes automatisés de recyclage ?

Les systèmes automatisés de recyclage nécessitent un entretien régulier des composants mécaniques et des systèmes de contrôle afin d'assurer des performances optimales. Cela inclut l'étalonnage périodique des capteurs et des dispositifs de mesure, les mises à jour logicielles des systèmes de contrôle, le nettoyage des composants optiques et la maintenance préventive des équipements automatisés de manutention des matériaux. Bien que l'automatisation puisse réduire les besoins d'entretien grâce aux capacités de maintenance prédictive, des soins appropriés des composants d'automatisation sont essentiels pour maintenir la fiabilité et la précision du système. De nombreux systèmes modernes intègrent des fonctions d'auto-diagnostic qui simplifient les procédures d'entretien et aident à identifier les besoins de service.

Table des Matières

- Systèmes de commande avancés pour un traitement amélioré

- Systèmes Automatisés de Manutention et de Préparation des Matériaux

- Automatisation du contrôle de température et du processus

- Fonctionnalités de contrôle qualité et d'optimisation des produits

- Efficacité énergétique et contrôle environnemental

- Automatisation de la maintenance et du diagnostic

-

FAQ

- Quels sont les principaux avantages de l'automatisation dans les machines de recyclage du plastique ?

- Comment le contrôle qualité automatisé améliore-t-il les produits en plastique recyclé ?

- Les fonctionnalités d'automatisation peuvent-elles être intégrées par rétrofitting à des équipements de recyclage existants ?

- Quelles sont les exigences de maintenance pour les systèmes automatisés de recyclage ?