Le strutture industriali moderne stanno sempre più ricorrendo a soluzioni avanzate macchine per il riciclo della plastica per far fronte alla crescente domanda di soluzioni sostenibili per la gestione dei rifiuti. Questi sistemi sofisticati integrano tecnologie all'avanguardia di automazione che migliorano significativamente l'efficienza del processo, riducono i costi operativi e aumentano la qualità complessiva del prodotto. L'integrazione di funzionalità di automazione intelligente ha rivoluzionato il modo in cui operano gli impianti di riciclaggio, consentendo loro di trattare volumi maggiori di rifiuti plastici mantenendo standard di output costanti e riducendo al minimo la necessità di intervento umano.

La trasformazione dei rifiuti di plastica in materiali riutilizzabili richiede meccanismi di controllo precisi che garantiscano condizioni ottimali di lavorazione durante l'intero processo di riciclaggio. La tecnologia dell'automazione è diventata il pilastro delle moderne operazioni di riciclaggio, fornendo agli operatori livelli senza precedenti di controllo e capacità di monitoraggio. Dalla selezione e preparazione del materiale fino alla produzione finale di pellet, i sistemi automatizzati operano in modo fluido per garantire risultati costanti, riducendo al contempo la possibilità di errori umani e migliorando gli standard di sicurezza sul posto di lavoro.

Sistemi di Controllo Avanzati per un Processo Migliorato

Controllori Logici Programmabili e Ottimizzazione del Processo

I controllori logici programmabili svolgono il ruolo di sistema nervoso centrale nelle moderne macchine per il riciclaggio della plastica, coordinando sequenze complesse di operazioni con notevole precisione. Queste sofisticate unità di controllo monitorano contemporaneamente centinaia di parametri, tra cui variazioni di temperatura, livelli di pressione, velocità dei motori e portate del materiale. L'integrazione della tecnologia PLC consente agli impianti di riciclaggio di regolare automaticamente i parametri di processo in tempo reale, garantendo il mantenimento di condizioni ottimali indipendentemente dalle variazioni del materiale in ingresso o dai cambiamenti ambientali.

Algoritmi di controllo avanzati integrati in questi sistemi possono prevedere potenziali problemi di lavorazione prima che si verifichino, implementando misure preventive che garantiscono un funzionamento continuo. La possibilità di memorizzare diverse ricette di lavorazione consente agli operatori di passare rapidamente da un tipo di plastica all'altro senza dover eseguire una ripetuta calibrazione manuale. Questa flessibilità è particolarmente preziosa negli impianti che trattano flussi misti di plastica, dove passaggi rapidi tra diversi tipi di materiale possono influire significativamente sulla produttività e sulla redditività complessive.

Monitoraggio e analisi dei dati in tempo reale

I sistemi moderni di riciclaggio incorporano reti di monitoraggio complete che raccolgono dati operativi da ogni fase del ciclo di lavorazione. Questi sistemi utilizzano sensori e dispositivi di misurazione industriali per monitorare parametri critici come la temperatura di fusione, la coppia del cavo estrusore, le velocità di produzione e i modelli di consumo energetico. I dati raccolti vengono elaborati attraverso piattaforme analitiche sofisticate che forniscono agli operatori informazioni dettagliate sulle prestazioni del sistema e sulle metriche di efficienza.

Algoritmi di apprendimento automatico analizzano i dati storici delle prestazioni per identificare opportunità di ottimizzazione e prevedere le esigenze di manutenzione. Questo approccio predittivo alla gestione del sistema contribuisce a prevenire fermi imprevisti massimizzando al contempo la durata delle apparecchiature. Le dashboard in tempo reale forniscono agli operatori interfacce visive intuitive che semplificano l'interpretazione di dati complessi e consentono decisioni rapide durante le fasi produttive.

Sistemi Automatici di Movimentazione e Preparazione dei Materiali

Ordinamento Intelligente e Rilevamento delle Contaminazioni

Le moderne macchine per il riciclo della plastica incorporano avanzati sistemi di ordinamento ottico che identificano e separano automaticamente i diversi tipi di polimeri in base alle loro firme spettrali uniche. Questi sistemi utilizzano la spettroscopia nel vicino infrarosso abbinata a meccanismi pneumatici ad alta velocità per raggiungere precisioni di separazione superiori al 95 percento. L'integrazione dell'intelligenza artificiale migliora il processo di ordinamento, imparando continuamente a riconoscere nuovi schemi di contaminazione e variazioni dei materiali.

I sistemi automatizzati di rilevamento delle contaminazioni impiegano diverse tecnologie di sensing, tra cui metal detector, scanner ottici e apparecchiature per la separazione in base alla densità, per identificare e rimuovere materiali estranei dal flusso di plastica. Questi sistemi possono rilevare contaminanti microscopici che sarebbe impossibile individuare tramite ispezione manuale, garantendo materiali riciclati di qualità superiore. L'automazione dei processi di rimozione delle contaminazioni riduce significativamente la necessità di manodopera, migliorando al contempo la costanza nella preparazione dei materiali.

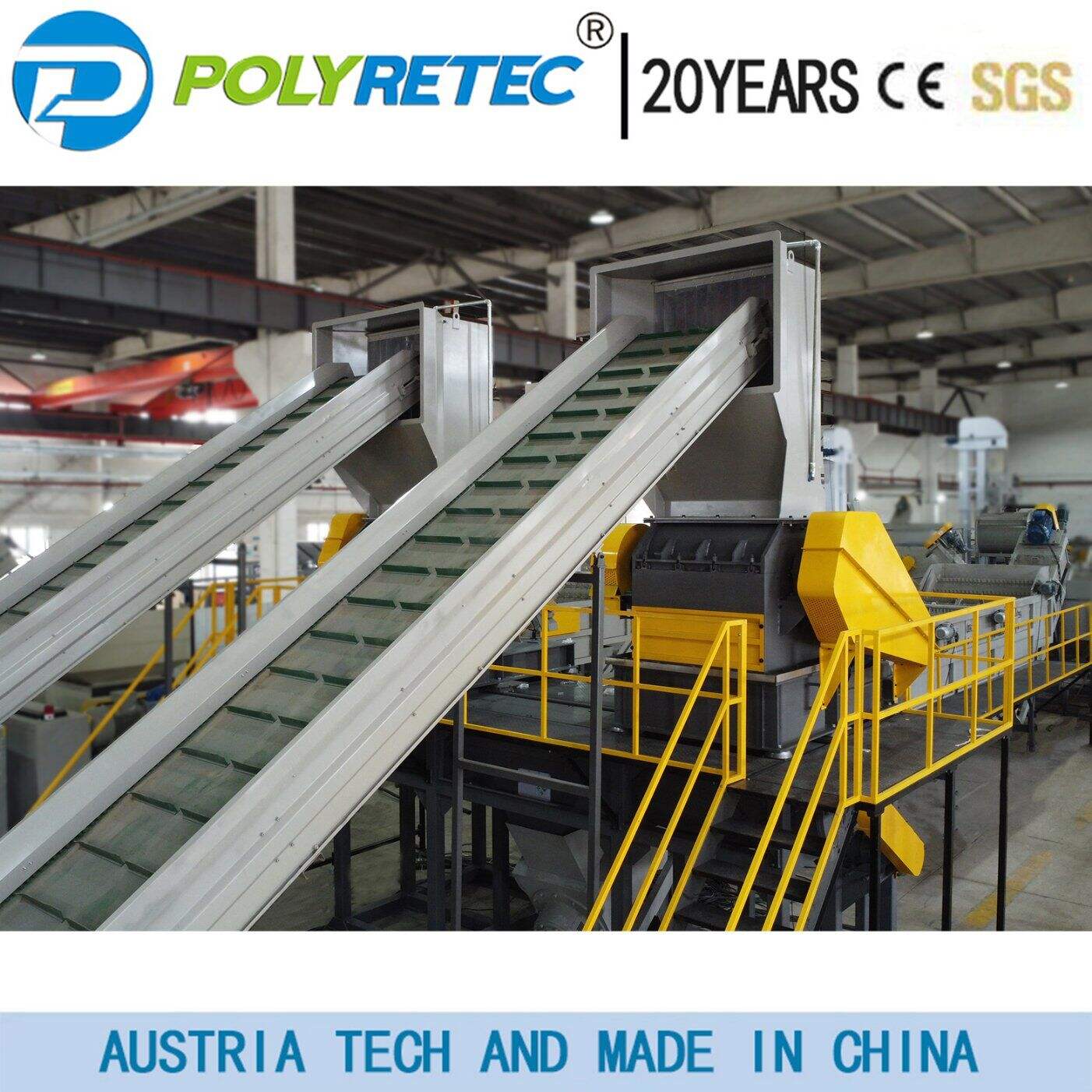

Integrazione del nastro trasportatore e controllo del flusso dei materiali

Sofisticati sistemi di trasporto con controlli della velocità variabile garantiscono un flusso ottimale del materiale durante tutto il processo di riciclo. Questi sistemi automatizzati possono regolare le velocità di trasporto in base alle esigenze dei processi a valle, prevenendo colli di bottiglia e mantenendo un approvvigionamento costante di materiale alle fasi critiche di lavorazione. L'integrazione con sistemi di pesatura fornisce capacità di dosaggio preciso del materiale, assicurando composizioni di lotto costanti e parametri di processo uniformi.

I sistemi automatizzati di movimentazione del materiale riducono la necessità di intervento manuale migliorando al contempo la sicurezza sul lavoro, minimizzando l'esposizione diretta dei lavoratori a materiali potenzialmente pericolosi. Questi sistemi possono essere programmati per gestire contemporaneamente più flussi di materiale, consentendo agli impianti di trattare diversi tipi di plastica in parallelo senza rischi di contaminazione incrociata. L'implementazione di sistemi automatizzati di tracciamento del materiale garantisce una tracciabilità completa lungo tutto il processo di riciclo.

Automazione del controllo di temperatura e processo

Sistemi di Riscaldamento e Raffreddamento di Precisione

I sistemi di controllo automatico della temperatura mantengono condizioni termiche precise durante le fasi di fusione e lavorazione delle operazioni di riciclaggio della plastica. Questi sistemi utilizzano elementi riscaldanti avanzati con capacità di risposta rapida, combinati con circuiti di raffreddamento sofisticati in grado di regolare rapidamente la temperatura di lavorazione in base ai requisiti del materiale. Il controllo della temperatura per zone consente alle diverse sezioni dell'equipaggiamento di processo di funzionare alle temperature ottimali per specifiche fasi di lavorazione.

L'integrazione di sistemi di termografia permette il monitoraggio continuo della distribuzione della temperatura nelle zone di lavorazione, consentendo regolazioni automatiche che prevengono punti caldi o variazioni termiche in grado di compromettere la qualità del prodotto. Sistemi avanzati di raffreddamento con controllo automatizzato del flusso d'acqua garantiscono una formazione uniforme dei pellet e prevengono il degrado termico durante la fase di raffreddamento. Questi sistemi automatizzati di gestione termica migliorano significativamente l'efficienza energetica mantenendo standard elevati di qualità del prodotto.

Ottimizzazione della Pressione e della Portata

I sistemi automatizzati di controllo della pressione mantengono condizioni ottimali di lavorazione monitorando e regolando continuamente le pressioni idrauliche e pneumatiche durante il processo di riciclaggio. Questi sistemi prevengono fluttuazioni di pressione che potrebbero alterare le caratteristiche del flusso del materiale o causare danni all'equipaggiamento. L'integrazione con i sistemi di misurazione del flusso consente un controllo preciso della portata del materiale mantenendo una qualità di lavorazione costante.

I sistemi avanzati di regolazione della pressione possono compensare automaticamente le variazioni delle proprietà del materiale regolando in tempo reale i parametri di lavorazione. Questa capacità è particolarmente importante durante la lavorazione di flussi misti di rifiuti plastici, dove le proprietà del materiale possono variare notevolmente. L'automatizzazione del controllo della pressione elimina la necessità di continui aggiustamenti manuali garantendo al contempo il mantenimento di condizioni di lavorazione ottimali durante lunghi cicli produttivi.

Funzionalità di Controllo Qualità e Ottimizzazione del Prodotto

Controllo Automatico delle Dimensioni e della Consistenza dei Pellet

Le moderne macchine per il riciclaggio della plastica incorporano sofisticati sistemi di pelletizzazione con meccanismi automatici di controllo dimensionale che garantiscono dimensioni e forme dei pellet costanti. Questi sistemi utilizzano meccanismi di taglio di precisione dotati di controlli della velocità variabile, che regolano la frequenza di taglio in base alle caratteristiche del flusso del materiale e alle specifiche desiderate per i pellet. Sistemi automatizzati di misurazione continua monitorano le dimensioni dei pellet e attivano correzioni quando le variazioni superano le tolleranze accettabili.

L'integrazione con sistemi di ispezione visiva consente il rilevamento automatico e lo scarto dei pellet difettosi, assicurando che soltanto prodotti di alta qualità prodotti raggiungano la fase finale di imballaggio. Questi sistemi di controllo qualità possono identificare diverse tipologie di difetti, inclusi scostamenti dimensionali, incoerenze cromatiche e imperfezioni superficiali. L'automazione dei processi di controllo qualità riduce significativamente la necessità di ispezioni manuali, migliorando al contempo la coerenza complessiva del prodotto e la soddisfazione del cliente.

Sistemi di monitoraggio del colore e della densità

I sistemi automatizzati di abbinamento del colore utilizzano avanzate tecniche di spettrofotometria per garantire proprietà cromatiche costanti nei prodotti in plastica riciclata. Questi sistemi possono rilevare variazioni cromatiche anche minime e regolare automaticamente i parametri di lavorazione o i rapporti di miscelazione dei materiali per mantenere la coerenza del colore. L'integrazione con sistemi di dosaggio automatizzati consente l'aggiunta precisa di coloranti o additivi sulla base di misurazioni cromatiche in tempo reale.

I sistemi di monitoraggio della densità misurano continuamente la gravità specifica dei materiali processati per garantire proprietà materiche costanti. Il controllo automatizzato della densità aiuta a ottimizzare le formulazioni dei materiali e assicura che i prodotti riciclati soddisfino i requisiti prestazionali specificati. Questi sistemi possono regolare automaticamente le condizioni di lavorazione o le composizioni dei materiali quando le misurazioni della densità escono dai limiti accettabili, mantenendo la qualità del prodotto senza intervento manuale.

Efficacia energetica e controllo ambientale

Sistemi Intelligenti di Gestione dell'Energia

Sistemi avanzati di gestione dell'energia monitorano e ottimizzano il consumo di energia durante tutto il processo di riciclo, regolando automaticamente il funzionamento delle attrezzature per ridurre al minimo l'uso di energia mantenendo l'efficienza del processo. Questi sistemi possono spostare le operazioni non critiche negli orari fuori punta, quando i costi energetici sono più bassi, riducendo significativamente le spese operative. L'integrazione con fonti di energia rinnovabile consente agli impianti di massimizzare l'utilizzo di energia pulita quando disponibile.

I sistemi automatici di correzione del fattore di potenza ottimizzano l'efficienza elettrica mantenendo caratteristiche ottimali della qualità dell'energia. Questi sistemi riducono lo spreco di energia prevenendo possibili danni alle apparecchiature causati da problemi di qualità dell'energia. I sistemi intelligenti di programmazione coordinano il funzionamento delle attrezzature per minimizzare i costi legati al picco di domanda, garantendo al contempo la capacità produttiva continua durante i periodi critici.

Recupero del Calore Residuo e Controllo delle Emissioni

I sistemi automatizzati di recupero del calore residuo catturano l'energia termica proveniente dalle operazioni di lavorazione e la riutilizzano per il riscaldamento ambienti, il riscaldamento dell'acqua o il preriscaldamento dei materiali in ingresso. Questi sistemi migliorano significativamente l'efficienza energetica complessiva riducendo al contempo l'impatto ambientale. L'integrazione con i sistemi di gestione degli edifici consente un'utilizzazione ottimale dell'energia termica recuperata in base alle esigenze di riscaldamento dell'impianto.

I sistemi di controllo delle emissioni monitorano automaticamente la qualità dell'aria e regolano i sistemi di ventilazione per mantenere condizioni di lavoro sicure minimizzando al contempo il consumo energetico. Questi sistemi possono rilevare diversi inquinanti atmosferici e attivare automaticamente i sistemi di filtraggio o trattamento appropriati. Il monitoraggio automatizzato delle emissioni garantisce la conformità alle normative ambientali riducendo al contempo l'impatto ambientale delle operazioni di riciclaggio.

Automazione della Manutenzione e della Diagnostica

Sistemi di Manutenzione Predittiva

Sistemi sofisticati di manutenzione predittiva utilizzano l'analisi delle vibrazioni, il monitoraggio termico e l'analisi dell'olio per prevedere i guasti degli apparati prima che si verifichino. Questi sistemi monitorano continuamente i componenti critici e analizzano le tendenze per identificare potenziali problemi nelle fasi iniziali. La pianificazione automatizzata della manutenzione garantisce interventi tempestivi che prevengono fermi imprevisti ed estendono la vita utile delle apparecchiature.

L'integrazione con i sistemi di gestione dell'inventario ordina automaticamente i pezzi di ricambio in base ai requisiti di manutenzione previsti, assicurando che i componenti necessari siano disponibili quando richiesti. Algoritmi di apprendimento automatico migliorano nel tempo l'accuratezza delle previsioni analizzando i modelli di guasto e gli esiti della manutenzione. Questi sistemi riducono significativamente i costi di manutenzione, migliorando al contempo l'affidabilità e la disponibilità delle apparecchiature.

Sistemi di Diagnosi e Supporto Remoto

I sistemi di diagnostica remota consentono ai produttori di apparecchiature e ai fornitori di servizi di monitorare le prestazioni del sistema e diagnosticare problemi senza effettuare visite fisiche sul sito. Questi sistemi forniscono accesso in tempo reale ai dati operativi e alle informazioni di diagnostica, permettendo una rapida risoluzione dei problemi e riducendo al minimo i tempi di fermo. L'integrazione con sistemi di realtà aumentata può guidare i tecnici locali attraverso complesse procedure di riparazione grazie all'assistenza remota da esperti.

I sistemi di diagnostica automatizzati eseguono continuamente test in background su componenti e sistemi critici, identificando potenziali problemi prima che influiscano sulla produzione. Questi sistemi generano rapporti diagnostici dettagliati che aiutano i team di manutenzione a stabilire le priorità delle attività di riparazione e ad allocare efficacemente le risorse. L'implementazione della diagnostica automatizzata migliora significativamente l'efficienza nella risoluzione dei problemi, riducendo al contempo la necessità di competenze tecniche specialistiche in loco.

Domande Frequenti

Quali sono i principali vantaggi dell'automazione nelle macchine per il riciclaggio della plastica?

L'automazione nelle macchine per il riciclo della plastica offre numerosi vantaggi, tra cui un miglioramento dell'efficienza di lavorazione, una qualità del prodotto costante, una riduzione dei costi operativi e un maggiore livello di sicurezza sul posto di lavoro. I sistemi automatizzati possono funzionare in modo continuo con intervento umano minimo, elaborare volumi maggiori di materiale e mantenere un controllo preciso sui parametri di processo. Inoltre, l'automazione riduce la possibilità di errori umani fornendo dati operativi dettagliati che consentono l'ottimizzazione continua del processo e funzionalità di manutenzione predittiva.

In che modo il controllo qualità automatizzato migliora i prodotti in plastica riciclata?

I sistemi automatizzati di controllo qualità monitorano continuamente caratteristiche critiche del prodotto come dimensioni dei pellet, uniformità del colore, densità e livelli di contaminazione durante tutto il processo di riciclo. Questi sistemi possono rilevare difetti e variazioni che sarebbero difficili o impossibili da identificare tramite ispezione manuale. Regolando automaticamente i parametri di lavorazione o scartando materiali difettosi, il controllo qualità automatizzato garantisce specifiche di prodotto costanti riducendo gli sprechi e migliorando la soddisfazione del cliente.

Le funzionalità di automazione possono essere aggiunte come retrofit agli impianti di riciclo esistenti?

Molte funzionalità di automazione possono essere installate con successo su impianti esistenti per il riciclo della plastica, a seconda dell'età e del design delle macchine. Le opzioni di retrofit più comuni includono controllori logici programmabili, sistemi di monitoraggio della temperatura, automazione per la movimentazione dei materiali e sensori di base per il controllo qualità. Tuttavia, l'entità degli aggiornamenti di automazione possibili dipende dall'infrastruttura degli impianti esistenti e potrebbe richiedere modifiche significative per ottenere un'integrazione completa. La consulenza con specialisti dell'automazione può aiutare a determinare il percorso di aggiornamento più conveniente per gli impianti esistenti.

Quali sono i requisiti di manutenzione dei sistemi di riciclo automatizzati?

I sistemi automatizzati di riciclo richiedono una manutenzione regolare sia dei componenti meccanici che dei sistemi di controllo per garantire prestazioni ottimali. Ciò include la calibrazione periodica di sensori e dispositivi di misurazione, aggiornamenti software per i sistemi di controllo, la pulizia dei componenti ottici e la manutenzione preventiva delle attrezzature automatizzate per la movimentazione dei materiali. Sebbene l'automazione possa ridurre i requisiti complessivi di manutenzione grazie alle capacità di manutenzione predittiva, una corretta cura dei componenti di automazione è essenziale per mantenere l'affidabilità e la precisione del sistema. Molti sistemi moderni includono funzionalità autodiagnostiche che semplificano le procedure di manutenzione e aiutano a identificare i requisiti di assistenza.

Indice

- Sistemi di Controllo Avanzati per un Processo Migliorato

- Sistemi Automatici di Movimentazione e Preparazione dei Materiali

- Automazione del controllo di temperatura e processo

- Funzionalità di Controllo Qualità e Ottimizzazione del Prodotto

- Efficacia energetica e controllo ambientale

- Automazione della Manutenzione e della Diagnostica

-

Domande Frequenti

- Quali sono i principali vantaggi dell'automazione nelle macchine per il riciclaggio della plastica?

- In che modo il controllo qualità automatizzato migliora i prodotti in plastica riciclata?

- Le funzionalità di automazione possono essere aggiunte come retrofit agli impianti di riciclo esistenti?

- Quali sono i requisiti di manutenzione dei sistemi di riciclo automatizzati?