تتجه المنشآت الصناعية الحديثة بشكل متزايد نحو الحلول المتقدمة ماكينات إعادة تدوير البلاستيك لمواجهة الطلب المتزايد على حلول إدارة النفايات المستدامة. تدمج هذه الأنظمة المتطورة تقنيات أتمتة متطورة تعزز بشكل كبير كفاءة المعالجة، وتقلل من التكاليف التشغيلية، وتحسّن جودة المنتج النهائي. وقد ثوّرت دمج ميزات الأتمتة الذكية طريقة تشغيل مرافق إعادة التدوير، مما يمكنها من معالجة كميات أكبر من نفايات البلاستيك مع الحفاظ على معايير إخراج متسقة وتقليل متطلبات التدخل البشري.

يتطلب تحويل النفايات البلاستيكية إلى مواد قابلة لإعادة الاستخدام آليات تحكم دقيقة تضمن ظروف معالجة مثالية طوال عملية إعادة التدوير بالكامل. وقد أصبحت تكنولوجيا الأتمتة حجر الأساس في عمليات إعادة التدوير الحديثة، حيث توفر للمشغلين مستويات غير مسبوقة من التحكم والقدرات الرصدية. من فرز المواد وإعدادها وحتى إنتاج الحبيبات النهائية، تعمل الأنظمة الآلية بسلاسة لتقديم نتائج متسقة، وفي الوقت نفسه تقلل من احتمال حدوث أخطاء بشرية وتحسن من معايير السلامة في مكان العمل.

أنظمة التحكم المتطورة لتحسين المعالجة

وحدات التحكم المنطقية القابلة للبرمجة وتحسين العمليات

تُعد وحدات التحكم المنطقية القابلة للبرمجة بمثابة الجهاز العصبي المركزي لماكينات إعادة تدوير البلاستيك الحديثة، حيث تنظم وتُنسق تسلسلات معقدة من العمليات بدقة ملحوظة. تقوم هذه الوحدات المتحكمات المتطورة برصد مئات المعاملات في آنٍ واحد، بما في ذلك التغيرات في درجات الحرارة، ومستويات الضغط، وسرعات المحركات، ومعدلات تدفق المواد. ويتيح دمج تقنية وحدات التحكم المنطقية القابلة للبرمجة للمعدات إعادة التدوير القدرة على تعديل معايير المعالجة تلقائيًا في الوقت الفعلي، مما يضمن الحفاظ على الظروف المثلى بغض النظر عن التغيرات في مواد الإدخال أو التغيرات البيئية.

يمكن للخوارزميات المتقدمة للتحكم المدمجة داخل هذه الأنظمة التنبؤ بحدوث مشكلات معالجة محتملة قبل وقوعها، وتطبيق تدابير وقائية تحافظ على التشغيل المستمر. وتتيح إمكانية تخزين وصفات معالجة متعددة للمشغلين التبديل السريع بين أنواع البلاستيك المختلفة دون الحاجة إلى إعادة المعايرة يدويًا. وتكمن القيمة الكبيرة لهذه المرونة في المرافق التي تعالج تدفقات بلاستيك مختلطة، حيث يمكن أن يؤثر التحول السريع بين أنواع المواد تأثيرًا كبيرًا على الإنتاجية والربحية الشاملتين.

المراقبة في الوقت الحقيقي وتحليل البيانات

تدمج أنظمة إعادة التدوير المعاصرة شبكات مراقبة شاملة تجمع بيانات تشغيلية من كل مرحلة في دورة المعالجة. وتستخدم هذه الأنظمة أجهزة استشعار وقياسات من الدرجة الصناعية لتتبع معلمات حيوية مثل درجة حرارة الانصهار، وعزم الدوران في المسمار، ومعدلات الإنتاج، وأنماط استهلاك الطاقة. يتم معالجة البيانات المجمعة عبر منصات تحليلات متقدمة توفر للمشغلين رؤى مفصلة حول أداء النظام ومقاييس الكفاءة.

تحلل خوارزميات التعلّم الآلي بيانات الأداء التاريخية لتحديد فرص التحسين والتنبؤ باحتياجات الصيانة. يساعد هذا النهج التنبؤي في إدارة النظام على منع التوقفات غير المتوقعة، وفي الوقت نفسه يُطيل عمر المعدات. وتتيح شاشات لوحة القيادة التي تعمل في الزمن الحقيقي للمشغلين واجهات بصرية سهلة الاستخدام تبسّط تفسير البيانات المعقدة وتُمكّن من اتخاذ قرارات سريعة أثناء فترات الإنتاج.

أنظمة المناورة والتحضير الآلية للمواد

الفرز الذكي وكشف التلوث

تدمج ماكينات إعادة تدوير البلاستيك الحديثة أنظمة فرز بصري متقدمة تُحدد تلقائيًا وتُفصل بين أنواع البوليمرات المختلفة بناءً على توقيعاتها الطيفية الفريدة. وتستخدم هذه الأنظمة تقنية التحليل الطيفي بالأشعة تحت الحمراء القريبة جنبًا إلى جنب مع آليات طرد هوائية عالية السرعة لتحقيق دقة فرز تتجاوز 95 بالمئة. ويعمل دمج الذكاء الاصطناعي على تعزيز عملية الفرز من خلال التعلم المستمر للتعرف على أنماط التلوث الجديدة والتغيرات في المواد.

تستخدم أنظمة الكشف الآلي عن التلوث تقنيات استشعار متعددة تشمل كاشفات المعادن، وال scanners الضوئية، ومعدات فصل الكثافة لتحديد المواد الغريبة وإزالتها من تيار البلاستيك. يمكن لهذه الأنظمة اكتشاف ملوثات مجهرية يتعذر تحديدها من خلال الفحص اليدوي، مما يضمن الحصول على مواد ناتجة معاد تدويرها بجودة أعلى. ويقلل أتمتة عمليات إزالة التلوث من احتياجات العمالة بشكل كبير، في الوقت نفسه الذي تحسن فيه اتساق تحضير المواد.

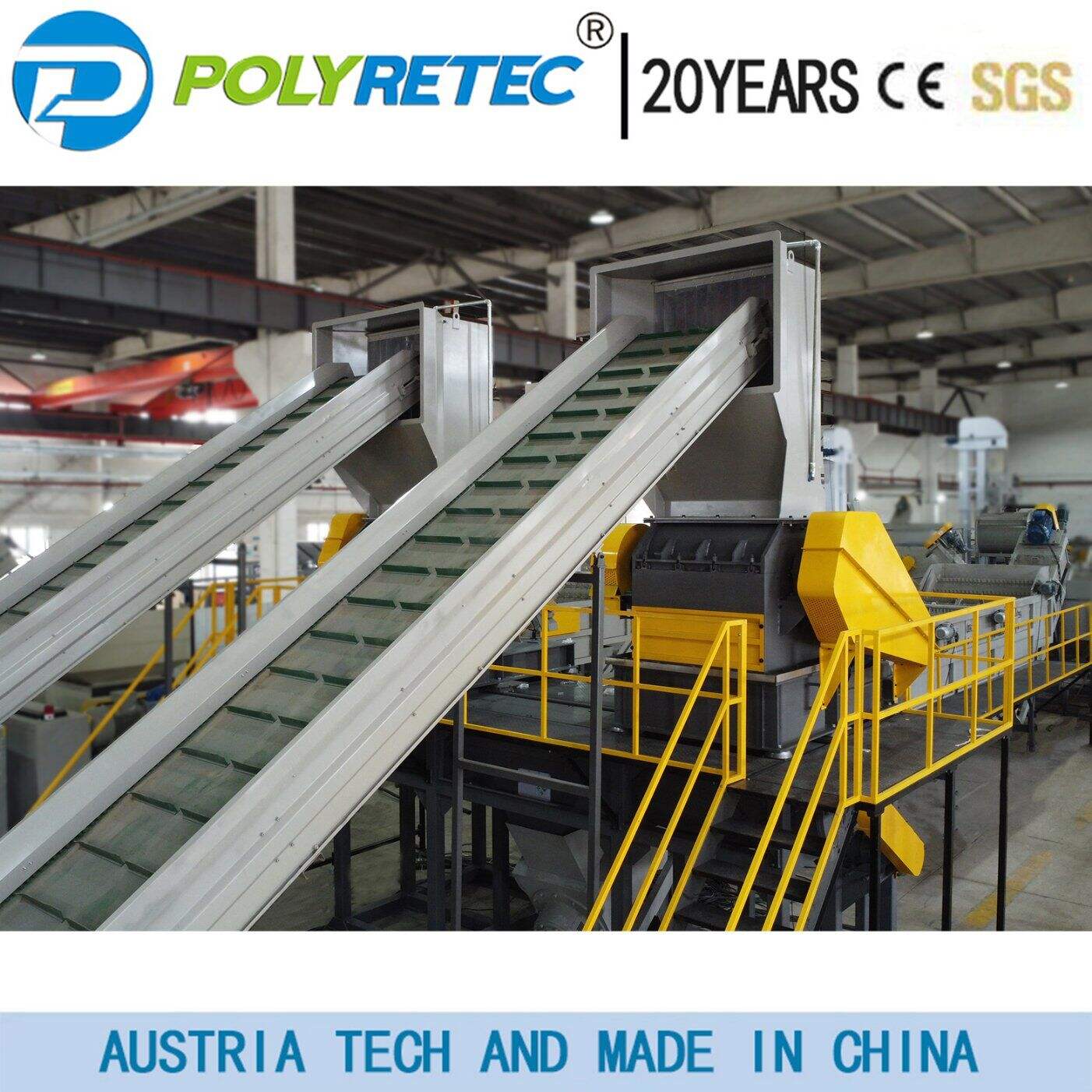

تكامل الناقل وتحكم تدفق المواد

تضمن أنظمة النقل المتطورة مع وظائف التحكم في السرعة المتغيرة تدفقًا مثاليًا للمواد طوال عملية إعادة التدوير. يمكن لهذه الأنظمة الآلية تعديل سرعات النقل بناءً على متطلبات المعالجة اللاحقة، مما يمنع الاختناقات ويحافظ على إمداد مستمر للمواد إلى المراحل الحرجة من المعالجة. وتتيح دمج هذه الأنظمة مع أنظمة الوزن قدرة دقيقة على جرعات المواد، ما يضمن تركيبات دفعات متسقة ومعايير معالجة ثابتة.

تقلل أنظمة التعامل الآلي مع المواد من الحاجة إلى التدخل اليدوي، وتحسن في الوقت نفسه سلامة مكان العمل من خلال تقليل تعرض العمال مباشرة للمواد التي قد تكون خطرة. ويمكن برمجة هذه الأنظمة للتعامل مع تدفقات متعددة من المواد في آنٍ واحد، مما يسمح للمصانع بمعالجة أنواع مختلفة من البلاستيك بشكل متزامن دون مخاوف من التلوث المتبادل. ويوفر تنفيذ أنظمة تتبع المواد الآلية إمكانية التتبع الكامل طوال عملية إعادة التدوير.

أتمتة التحكم في درجة الحرارة والعملية

أنظمة التدفئة والتبريد الدقيقة

تحافظ أنظمة التحكم الآلي في درجة الحرارة على ظروف حرارية دقيقة طوال مراحل الذوبان والمعالجة في عمليات إعادة تدوير البلاستيك. وتستخدم هذه الأنظمة عناصر تسخين متقدمة ذات قدرة عالية على الاستجابة، إلى جانب دوائر تبريد متطورة يمكنها تعديل درجات حرارة المعالجة بسرعة بناءً على متطلبات المادة. ويتيح التحكم في درجة الحرارة حسب المنطقة، تشغيل أقسام مختلفة من معدات المعالجة عند درجات الحرارة المثلى لكل مرحلة معالجة محددة.

يتيح دمج أنظمة التصوير الحراري المراقبة المستمرة لتوزيع درجات الحرارة عبر مناطق المعالجة، مما يمكّن من إجراء تعديلات تلقائية تمنع حدوث بقع ساخنة أو تقلبات في درجة الحرارة قد تؤثر على جودة المنتج. وتضمن الأنظمة المتقدمة للتبريد مع التحكم الآلي في تدفق المياه تشكيل الحبيبات بشكل متسق ومنع التدهور الحراري أثناء مرحلة التبريد. وتحسّن أنظمة إدارة الحرارة الآلية هذه كفاءة استهلاك الطاقة بشكل كبير مع الحفاظ على معايير جودة المنتج الفائقة.

تحسين الضغط ومعدل التدفق

تحافظ أنظمة التحكم الآلي في الضغط على ظروف المعالجة المثلى من خلال مراقبة مستمرة وضبط الضغوط الهيدروليكية والهوائية طوال عملية إعادة التدوير. وتمنع هذه الأنظمة تقلبات الضغط التي قد تؤثر على خصائص تدفق المواد أو تسبب تلفًا في المعدات. ويتيح الدمج مع أنظمة قياس التدفق التحكم الدقيق في معدلات مرور المواد مع الحفاظ على جودة معالجة متسقة.

يمكن لأنظمة تنظيم الضغط المتقدمة أن تُعوّض تلقائيًا عن تغيرات خصائص المواد من خلال تعديل معايير المعالجة في الوقت الفعلي. تُعد هذه القدرة مهمة بوجه خاص عند معالجة تدفقات النفايات البلاستيكية المختلطة، حيث يمكن أن تختلف خصائص المواد بشكل كبير. ويُلغي أتمتة التحكم في الضغط الحاجة إلى التعديلات اليدوية المستمرة، مع ضمان الحفاظ على ظروف المعالجة المثلى طوال فترات الإنتاج الطويلة.

مزايا التحكم في الجودة وتحسين المنتج

التحكم الآلي في حجم واتساق الكريات

تدمج آلات إعادة تدوير البلاستيك الحديثة أنظمة تحبيب متطورة مع آليات تحكم أوتوماتيكية في الحجم تضمن أبعادًا وشكلًا متسقًا للحبوب. وتستخدم هذه الأنظمة آليات قطع دقيقة مع ضوابط سرعة متغيرة تقوم بتعديل معدلات القطع بناءً على خصائص تدفق المادة والمواصفات المطلوبة للحبوب. كما تراقب أنظمة القياس الآلية المستمرة أبعاد الحبيبات وتنشط التعديلات عند تجاوز التغيرات الحدود المقبولة.

يمكّن دمج النظام مع أنظمة الفحص البصري من الكشف التلقائي عن الكريات المعيبة ورفضها، مما يضمن وصول جودة عالية فقط منتجات إلى مرحلة التعبئة النهائية. ويمكن لأنظمة التحكم في الجودة هذه تحديد عيوب مختلفة تشمل تغيرات الحجم وعدم اتساق اللون والعيب السطحي. ويقلل أتمتة عمليات التحكم في الجودة بشكل كبير من الحاجة إلى الفحص اليدوي، مع تحسين الاتساق العام للمنتج ورضا العملاء.

أنظمة مراقبة اللون والكثافة

تستخدم أنظمة المطابقة التلقائية للألوان تقنيات متقدمة في القياس الطيفي لضمان خصائص لونية متسقة في منتجات البلاستيك المعاد تدويرها. يمكن لهذه الأنظمة اكتشاف التغيرات اللونية الدقيقة وتعديل معايير المعالجة أو نسب خلط المواد تلقائيًا للحفاظ على ثبات اللون. ويتيح دمجها مع أنظمة الجرع الآلية إضافة دقيقة للمواد الصبغية أو المضافات بناءً على قياسات لونية فورية.

تقوم أنظمة مراقبة الكثافة بقياس الكثافة النسبية للمواد المعالجة باستمرار لضمان خصائص مادية متسقة. ويساعد التحكم الآلي في الكثافة على تحسين تركيبات المواد ويضمن أن تفي المنتجات المعاد تدويرها بالمتطلبات الأداء المحددة. ويمكن لهذه الأنظمة تعديل ظروف المعالجة أو تراكيب المواد تلقائيًا عندما تخرج قياسات الكثافة عن النطاقات المقبولة، مما يحافظ على جودة المنتج دون الحاجة إلى تدخل يدوي.

الكفاءة الطاقوية والتحكم البيئي

أنظمة إدارة الطاقة الذكية

تتولى أنظمة الإدارة المتقدمة للطاقة مراقبة واستهلاك الطاقة بشكل مثالي طوال عملية إعادة التدوير، حيث تقوم تلقائيًا بتعديل تشغيل المعدات لتقليل استهلاك الطاقة مع الحفاظ على كفاءة المعالجة. ويمكن لهذه الأنظمة نقل العمليات غير الحرجة إلى أوقات الذروة المنخفضة عندما تكون تكاليف الطاقة أقل، مما يقلل بشكل كبير من المصروفات التشغيلية. ويتيح الدمج مع مصادر الطاقة المتجددة للمصانع تعظيم استخدام الطاقة النظيفة عند توفرها.

تحسّن أنظمة التصحيح الآلي لعامل القدرة الكفاءة الكهربائية من خلال الحفاظ على خصائص جودة الطاقة المثلى. وتقلل هذه الأنظمة من هدر الطاقة بينما تمنع الأضرار المحتملة التي تسببها مشكلات جودة التيار الكهربائي. وتنسق أنظمة الجدولة الذكية تشغيل المعدات لتقليل رسوم الطلب القصوى مع ضمان القدرة على الإنتاج المستمر خلال الفترات الحرجة.

استرداد حرارة النفايات والتحكم في الانبعاثات

تُعد أنظمة استرداد الحرارة المهدرة الآلية التي تقوم باستخلاص الطاقة الحرارية من عمليات المعالجة وتوجيهها مجددًا لتوفير التدفئة المكانية أو تسخين المياه أو تسخين المواد الداخلة. تُحسّن هذه الأنظمة الكفاءة الطاقوية الكلية بشكل كبير، وفي الوقت نفسه تقلل من الأثر البيئي. كما يتيح الدمج مع أنظمة إدارة المباني الاستخدام الأمثل للطاقة الحرارية المسترجعة بناءً على متطلبات التدفئة في المرفق.

تقوم أنظمة التحكم في الانبعاثات برصد جودة الهواء تلقائيًا وتعديل أنظمة التهوية للحفاظ على ظروف عمل آمنة مع تقليل استهلاك الطاقة. ويمكن لهذه الأنظمة اكتشاف ملوثات هوائية مختلفة وتفعيل أنظمة الترشيح أو المعالجة المناسبة تلقائيًا. ويضمن الرصد الآلي للانبعاثات الامتثال للوائح البيئية مع تقليل الأثر البيئي لعمليات إعادة التدوير.

أتمتة الصيانة والتشخيص

أنظمة الصيانة التنبؤية

تستخدم أنظمة الصيانة التنبؤية المتطورة تحليل الاهتزازات، والرصد الحراري، وتحليل الزيت للتنبؤ بفشل المعدات قبل حدوثه. تقوم هذه الأنظمة برصد المكونات الحرجة باستمرار وتحليل الاتجاهات لتحديد المشكلات المحتملة في مراحلها المبكرة. ويضمن جدول الصيانة الآلي إجراء تدخلات صيانة في الوقت المناسب، مما يمنع توقف المعدات بشكل مفاجئ ويطيل عمرها الافتراضي.

يؤدي الدمج مع أنظمة إدارة المخزون إلى طلب قطع الغيار تلقائيًا بناءً على متطلبات الصيانة المتوقعة، مما يضمن توفر المكونات الضرورية عند الحاجة. وتحسّن خوارزميات التعلم الآلي دقة التنبؤ بمرور الوقت من خلال تحليل أنماط الأعطال ونتائج الصيانة. وتُقلل هذه الأنظمة من تكاليف الصيانة بشكل كبير، وفي الوقت نفسه تحسّن موثوقية المعدات وتوافرها.

أنظمة التشخيص والدعم عن بُعد

تتيح أنظمة التشخيص عن بُعد لشركات تصنيع المعدات ومزودي الخدمة مراقبة أداء الأنظمة وتشخيص المشكلات دون الحاجة إلى زيارات ميدانية فعلية. توفر هذه الأنظمة وصولاً فورياً إلى بيانات التشغيل والمعلومات التشخيصية، مما يمكّن من حل المشكلات بسرعة وتقليل التوقفات. ويمكن للتكامل مع أنظمة الواقع المعزز أن يوجه الفنيين المحليين خلال إجراءات الإصلاح المعقدة باستخدام دعم الخبراء عن بُعد.

تُجري أنظمة التشخيص الآلي باستمرار اختبارات في الخلفية على المكونات والأنظمة الحرجة، حيث تحدد المشكلات المحتملة قبل أن تؤثر على الإنتاج. وتُنتج هذه الأنظمة تقارير تشخيصية مفصلة تساعد فرق الصيانة على تحديد أولويات أنشطة الإصلاح وتوزيع الموارد بكفاءة. ويحسّن تنفيذ التشخيصات الآلية كفاءة استكشاف الأخطاء وإصلاحها بشكل كبير، مع تقليل الحاجة إلى خبرات تقنية متخصصة في الموقع.

الأسئلة الشائعة

ما الفوائد الأساسية للأتمتة في آلات إعادة تدوير البلاستيك؟

توفر الأتمتة في آلات إعادة تدوير البلاستيك العديد من الفوائد، بما في ذلك تحسين كفاءة المعالجة، وضمان جودة منتج متسقة، وتقليل التكاليف التشغيلية، وتعزيز سلامة مكان العمل. يمكن للأنظمة الآلية العمل باستمرار مع الحد الأدنى من التدخل البشري، ومعالجة كميات أكبر من المواد، والحفاظ على تحكم دقيق في معايير المعالجة. بالإضافة إلى ذلك، تقلل الأتمتة من احتمالية حدوث أخطاء بشرية، وتوفر بيانات تشغيلية مفصلة تتيح تحسين العملية باستمرار وقدرات الصيانة التنبؤية.

كيف يُحسّن التحكم الآلي في الجودة من منتجات البلاستيك المعاد تدويرها؟

تُراقب أنظمة التحكم في الجودة الآلية باستمرار الخصائص الحرجة للمنتج مثل حجم الحبيبات، وثبات اللون، والكثافة، ومستويات التلوث طوال عملية إعادة التدوير. ويمكن لهذه الأنظمة اكتشاف العيوب والتباينات التي يصعب أو يستحيل تحديدها من خلال الفحص اليدوي. ومن خلال تعديل معايير المعالجة تلقائيًا أو رفض المواد المعيبة، تضمن أنظمة التحكم في الجودة الآلية مواصفات منتج متسقة وتقلل الهدر وتحسّن رضا العملاء.

هل يمكن تركيب ميزات الأتمتة على معدات إعادة التدوير الحالية؟

يمكن تركيب العديد من ميزات الأتمتة بنجاح على معدات إعادة تدوير البلاستيك الحالية، حسب عمر الماكينة وتصميمها. وتشمل الخيارات الشائعة للتحديث أنظمة التحكم المنطقية القابلة للبرمجة، وأنظمة مراقبة درجة الحرارة، وأتمتة مناولة المواد، وأجهزة استشعار بسيطة لمراقبة الجودة. ومع ذلك، فإن مدى التحديثات الممكنة في الأتمتة يعتمد على البنية التحتية للمعدات الحالية، وقد تتطلب تعديلات كبيرة لتحقيق التكامل الكامل. ويمكن للاستشارة مع متخصصين في الأتمتة أن تساعد في تحديد المسار الأكثر فعالية من حيث التكلفة لتحديث المرافق الحالية.

ما هي متطلبات الصيانة لأنظمة إعادة التدوير الآلية؟

تتطلب أنظمة إعادة التدوير الآلية صيانة منتظمة للمكونات الميكانيكية وأنظمة التحكم على حد سواء لضمان الأداء الأمثل. ويشمل ذلك المعايرة الدورية لأجهزة الاستشعار وأجهزة القياس، وتحديثات البرامج لأنظمة التحكم، وتنظيف المكونات البصرية، والصيانة الوقائية لمعدات مناولة المواد الآلية. وعلى الرغم من أن الأتمتة يمكن أن تقلل من متطلبات الصيانة الإجمالية من خلال قدرات الصيانة التنبؤية، فإن العناية السليمة بمكونات الأتمتة ضرورية للحفاظ على موثوقية النظام ودقته. وتشمل العديد من الأنظمة الحديثة إمكانات التشخيص الذاتي التي تُبسّط إجراءات الصيانة وتساعد في تحديد متطلبات الخدمة.