現代の産業施設では、持続可能な廃棄物管理ソリューションへの需要の高まりに対応するため、高度な技術へと徐々に移行しています。 プラスチックリサイクル機械 これらの高度なシステムは最先端の自動化技術を組み込んでおり、処理効率を大幅に向上させ、運用コストを削減し、製品全体の品質を改善します。スマートオートメーション機能の統合により、リサイクル施設の運営方法が革新され、より大量のプラスチック廃棄物を処理しながら、一貫した出力基準を維持し、人的介入の必要性を最小限に抑えることが可能になりました。

プラスチック廃棄物を再利用可能な材料に変換するには、リサイクル工程全体を通じて最適な処理条件を確実に保つための精密な制御機構が必要です。自動化技術は現代のリサイクル作業の基盤として機能しており、オペレーターに前例のないレベルの制御と監視機能を提供しています。素材の選別・前処理から最終的なペレット生産まで、自動化システムは人為的誤りのリスクを低減し、職場の安全基準を向上させながら一貫した結果を安定して提供します。

高度な処理性能のための先進制御システム

プログラマブルロジックコントローラーとプロセス最適化

プログラマブルロジックコントローラー(PLC)は、現代のプラスチックリサイクル機械の中枢神経システムとして機能し、非常に高い精度で複雑な一連の操作を調整しています。これらの高度な制御装置は、温度変動、圧力レベル、モーター回転速度、材料の流量など、数百のパラメーターを同時に監視します。PLC技術の統合により、リサイクル設備はリアルタイムで処理パラメーターを自動的に調整でき、投入される材料のばらつきや環境の変化に関わらず、最適な処理条件を維持することが可能になります。

これらのシステムに組み込まれた高度な制御アルゴリズムにより、問題が発生する前に潜在的な処理の問題を予測し、連続運転を維持するための予防措置を実施できます。複数の処理レシピを保存できる機能により、オペレーターは手動での再キャリブレーションなしに、異なるプラスチック種類間で迅速に切り替えることが可能になります。この柔軟性は、混合プラスチックストリームを処理する施設にとって特に価値があります。材料の種類間での迅速な切替えは、全体の生産性と収益性に大きく影響する可能性があるためです。

リアルタイムモニタリングとデータ分析

現代のリサイクルシステムには、処理サイクルの各段階から運転データを収集する包括的な監視ネットワークが組み込まれています。これらのシステムは産業用グレードのセンサーや計測装置を活用し、溶融温度、スクリュートルク、生産速度、エネルギー消費パターンなどの重要なパラメーターを追跡します。収集されたデータは高度な分析プラットフォームを通じて処理され、システムの性能や効率指標に関する詳細なインサイトをオペレーターに提供します。

機械学習アルゴリズムは過去の性能データを分析し、最適化の機会を特定するとともにメンテナンスの必要性を予測します。このような予知保全型のシステム管理により、予期せぬダウンタイムを防止しつつ、装置の寿命を最大限に延ばすことができます。リアルタイムのダッシュボード表示は、オペレーターに直感的なビジュアルインターフェースを提供し、複雑なデータの解釈を簡素化して、製造中の迅速な意思決定を可能にします。

自動材料搬送および前処理システム

知能型分選と汚染検出

現代のプラスチックリサイクル装置には、高度な光学式分選システムが組み込まれており、それぞれのポリマー種類が持つ独自のスペクトル特性に基づいて自動的に識別・分離を行います。これらのシステムは近赤外分光法と高速空気噴射機構を組み合わせることで、95%を超える高い精度での分選を実現しています。人工知能を統合することで、新たな汚染パターンや材料の変動を継続的に学習し、分選プロセスの性能がさらに向上します。

自動汚染検出システムは、金属探知機、光学スキャナー、密度分離装置など複数のセンシング技術を活用してプラスチック処理ライン内の異物を特定し除去します。これらのシステムは、手作業での検査では発見が不可能な微細な汚染物質も検出でき、リサイクルされた材料の品質向上を確実にします。汚染除去プロセスの自動化により、人的労力が大幅に削減されると同時に、材料前処理の一貫性が向上します。

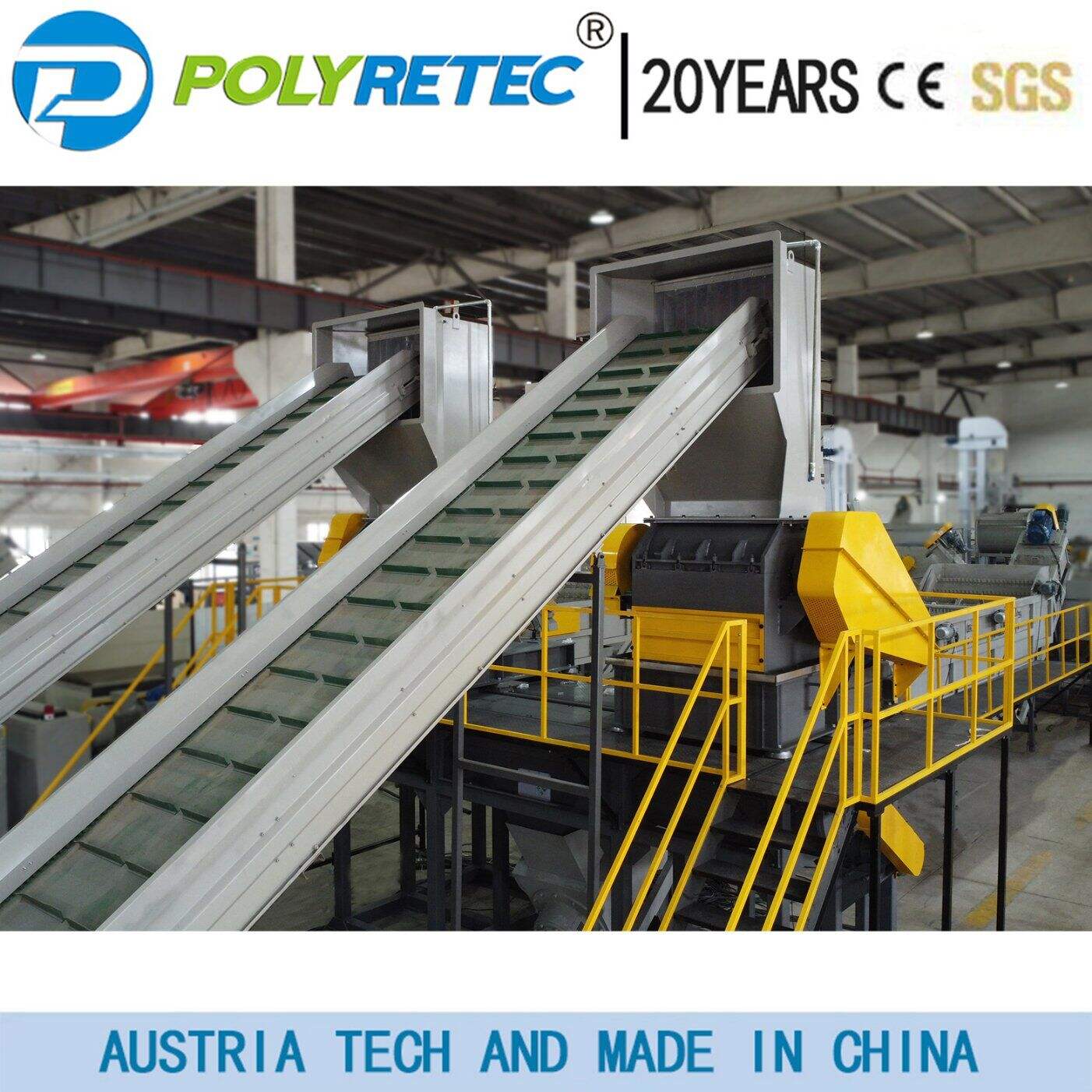

コンベア連携および材料流動制御

可変速度制御を備えた高度なコンベアシステムにより、リサイクルプロセス全体での最適な材料流れが実現されます。これらの自動化されたシステムは、下流の処理要件に応じて輸送速度を調整可能で、ボトルネックの発生を防ぎ、重要な処理工程への安定した材料供給を維持します。計量システムとの統合により、正確な材料投入が可能となり、一貫したバッチ組成および処理パラメータを確保します。

自動材料ハンドリングシステムは、手動による介入の必要性を減らすと同時に、作業者が潜在的に危険な物質に直接さらされるリスクを低減することで職場の安全性を向上させます。これらのシステムは複数の材料ストリームを同時に処理するようプログラム可能であり、異なる種類のプラスチックを混在汚染の懸念なく並行して処理できるように施設に柔軟性を提供します。自動材料追跡システムの導入により、リサイクルプロセス全体を通じた完全なトレーサビリティが実現されます。

温度およびプロセス制御の自動化

精密加熱冷却システム

自動温度制御システムは、プラスチックリサイクル作業の溶融および処理工程を通じて、正確な熱環境を維持します。これらのシステムは、迅速な応答が可能な高度な加熱素子と、材料の要件に応じて処理温度を迅速に調整できる高度な冷却回路を組み合わせています。ゾーン別の温度制御により、処理装置の異なるセクションをそれぞれの処理段階に最適な温度で運転することが可能になります。

熱画像システムの統合により、処理ゾーン全体の温度分布を継続的に監視でき、製品品質に影響を与える可能性のあるホットスポットや温度変動を防ぐための自動調整が可能になります。自動水流量制御機能を備えた高度な冷却システムは、ペレット形状の一貫性を確保し、冷却段階中の熱的劣化を防止します。こうした自動化された熱管理システムは、優れた製品品質を維持しながら、エネルギー効率を大幅に向上させます。

圧力および流量の最適化

自動圧力制御システムは、リサイクルプロセス全体を通じて油圧および空気圧を継続的に監視・調整することにより、最適な処理条件を維持します。これらのシステムは、材料の流動特性に影響を与えることや機器の損傷を引き起こす可能性のある圧力変動を防止します。流量測定システムとの統合により、一貫した処理品質を維持しながら、材料の処理量を正確に制御できます。

高度な圧力制御システムは、リアルタイムで処理パラメータを調整することで、材料の性質の変動に自動的に補正することができます。この機能は、材料特性が大きく変化する可能性がある混合プラスチック廃棄物の処理において特に重要です。圧力制御の自動化により、長時間にわたる生産運転中でも最適な処理条件が維持され、絶えず手動での調整を行う必要がなくなります。

品質管理および製品最適化機能

ペレットサイズおよび一貫性の自動制御

現代のプラスチックリサイクル機械には、ペレットの寸法と形状を一貫して保証する自動化されたサイズ制御機構を備えた高度なペレタイジングシステムが組み込まれています。これらのシステムは、材料の流動特性や所望のペレット仕様に応じて切断速度を調整できる可変速度制御機能を備えた精密カッティング機構を使用しています。自動サイズ測定システムはペレットの寸法を継続的に監視し、許容範囲を超えるばらつきが生じた場合には自動的に調整を開始します。

ビジョン検査システムとの統合により、不良ペレットを自動で検出し排除することが可能となり、高品質なものだけが最終包装工程に送られます。 製品 これらの品質管理システムは、サイズのばらつき、色の不均一性、表面の欠陥など、さまざまな欠陥を識別できます。品質管理プロセスの自動化により、手作業による検査の必要性が大幅に削減されると同時に、製品全体の一貫性と顧客満足度の向上が実現されます。

色と密度監視システム

自動色調合システムは、高度な分光光度法を活用してリサイクルプラスチック製品の色特性の一貫性を確保します。これらのシステムはわずかな色の変動を検出し、色の一貫性を維持するために処理条件や材料混合比率を自動的に調整できます。自動ドーズシステムとの統合により、リアルタイムの色測定に基づいて顔料や添加剤を正確に添加することが可能になります。

密度監視システムは、処理された材料の比重を継続的に測定し、材料特性の一貫性を確保します。自動密度制御により、材料の配合を最適化し、リサイクル製品が規定された性能要件を満たすことを保証します。これらのシステムは、密度の測定値が許容範囲外になった場合に、処理条件や材料組成を自動的に調整することで、手動による介入なしに製品品質を維持します。

エネルギー効率と環境制御

スマートエネルギー管理システム

高度なエネルギーマネジメントシステムは、リサイクルプロセス全体の電力消費を監視・最適化し、処理効率を維持しつつエネルギー使用量を最小限に抑えるために機器の運転を自動的に調整します。これらのシステムは、電力コストが低い時間帯であるオフピーク時に非重要な作業を移行することで、運用コストを大幅に削減できます。再生可能エネルギー源との統合により、施設は利用可能な際にクリーンエネルギーの活用を最大化することが可能です。

自動力率補正システムは、最適な電力品質特性を維持することで電気効率を最適化します。これらのシステムは、エネルギーの無駄を削減するとともに、電力品質の問題によって生じる可能性のある機器の損傷を防ぎます。スマートスケジューリングシステムは、設備の運転を調整してピーク需要料金を最小限に抑えながら、重要な期間中も生産能力を継続的に確保します。

排熱回収および排出制御

自動廃熱回収システムは、製造プロセスから発生する熱エネルギーを捕集し、暖房、給湯、または投入材料の予備加熱などに再利用します。これらのシステムにより、全体的なエネルギー効率が大幅に向上し、環境への影響を低減できます。建物管理システムと連携することで、施設の暖房需要に基づいて回収した熱エネルギーを最適に活用することが可能になります。

排出管理システムは空気質を自動的に監視し、安全な作業環境を維持しつつエネルギー消費を最小限に抑えるために換気システムを調整します。これらのシステムはさまざまな空中汚染物質を検出し、適切なフィルター装置や処理システムを自動的に作動させることができます。自動排出モニタリングにより、環境規制への準拠を確実にし、リサイクル作業による環境負荷を最小限に抑えることができます。

メンテナンスおよび診断の自動化

予測保全システム

高度な予知保全システムは、振動分析、温度監視、油分析を活用して、設備の故障が発生する前に予測します。これらのシステムは重要なコンポーネントを継続的に監視し、トレンドを分析することで潜在的な問題を早期段階で特定します。自動化されたメンテナンススケジューリングにより、予期せぬ停止を防ぎ、設備の寿命を延ばすために適切なタイミングで保守作業が実施されます。

在庫管理システムとの統合により、予測されるメンテナンス要件に基づいて自動的に交換部品が発注され、必要なときに必要なコンポーネントが利用可能になります。機械学習アルゴリズムは、故障パターンとメンテナンス結果を時間とともに分析することで、予測精度を向上させます。これらのシステムは、メンテナンスコストを大幅に削減するとともに、設備の信頼性と可用性を高めます。

リモート診断およびサポートシステム

リモート診断システムにより、機器メーカーおよびサービスプロバイダーは現場訪問なしでシステムのパフォーマンスを監視し、問題を診断できるようになります。これらのシステムはリアルタイムで運用データや診断情報を取得可能にし、迅速な問題解決とダウンタイムの最小化を実現します。拡張現実(AR)システムと統合することで、遠隔地の専門家が現地の技術者に対して複雑な修理手順をガイドすることが可能になります。

自動診断システムは、重要なコンポーネントやシステムに対して継続的にバックグラウンドテストを実行し、生産に影響が出る前に潜在的な問題を特定します。これらのシステムは詳細な診断レポートを生成し、メンテナンスチームが修理作業の優先順位を付け、リソースを効果的に配分するのを支援します。自動診断を導入することで、トラブルシューティングの効率が大幅に向上し、現場での高度な技術専門知識の必要性が低減されます。

よくある質問

プラスチックリサイクル機械における自動化の主な利点は何ですか?

プラスチックリサイクル機械における自動化は、処理効率の向上、製品品質の一貫性の確保、運用コストの削減、職場の安全性の強化など、多くの利点を提供します。自動化されたシステムは最小限の人間の介入で継続的に稼働でき、より大量の材料を処理し、プロセスパラメータを正確に制御することができます。さらに、自動化により人為的ミスのリスクが低減され、詳細な運転データが得られるため、工程の継続的な最適化や予知保全が可能になります。

自動化された品質管理は再生プラスチック製品の品質をどのように向上させるか?

自動化された品質管理システムは、リサイクル工程を通じてペレットサイズ、色の均一性、密度、汚染レベルなど、重要な製品特性を継続的に監視します。これらのシステムにより、手作業での検査では発見が困難または不可能な欠陥やばらつきを検出できます。処理パラメータを自動的に調整したり不良品を自動排除することで、自動化された品質管理は製品仕様の一貫性を確保しつつ、廃棄物を削減し、顧客満足度の向上を実現します。

既存のリサイクル設備に自動化機能を後付けすることは可能ですか?

既存のプラスチックリサイクル設備には、機械の使用年数や設計に応じて、多くの自動化機能を成功裏に後付けすることが可能です。一般的な後付けオプションには、プログラマブルロジックコントローラー、温度監視システム、材料搬送の自動化、および基本的な品質管理センサーが含まれます。ただし、可能な自動化アップグレードの範囲は既存の設備インフラに依存しており、完全な統合を実現するには大幅な改造が必要となる場合があります。自動化の専門家に相談することで、既存施設にとって最も費用対効果の高いアップグレード経路を判断できます。

自動化されたリサイクルシステムにはどのようなメンテナンスが必要ですか?

自動化されたリサイクルシステムは、最適な性能を維持するために、機械部品と制御システムの両方の定期的なメンテナンスが必要です。これには、センサーや計測装置の定期的なキャリブレーション、制御システムのソフトウェア更新、光学部品の清掃、および自動材料搬送装置の予防保全が含まれます。自動化により予知保全機能を通じて全体的なメンテナンス要件を削減できる一方で、システムの信頼性と精度を維持するためには、自動化部品の適切な取り扱いが不可欠です。多くの現代のシステムには自己診断機能が備わっており、メンテナンス手順を簡素化し、サービスの必要性を特定するのに役立ちます。