Moderne industrielle faciliteter vender sig i stigende grad mod avancerede maskiner til genbrug af plast for at imødekomme den stigende efterspørgsel efter bæredygtige løsninger for affaldshåndtering. Disse sofistikerede systemer integrerer førende automatiseringsteknologier, som markant forbedrer processeffektiviteten, nedsætter driftsomkostningerne og forbedrer den samlede produktkvalitet. Integrationen af smarte automatiseringsfunktioner har revolutioneret måden, hvorpå genanvendelsesfaciliteter fungerer, og muliggør behandling af større mængder plastaffald, mens de fastholder konsekvente outputstandarder og minimerer behovet for menneskelig indgriben.

Omdannelsen af plastaffald til genanvendelige materialer kræver præcise kontrolmekanismer, der sikrer optimale procesbetingelser gennem hele genanvendelsesprocessen. Automations teknologi er blevet rygraden i moderne genanvendelsesoperationer og giver operatører hidtil usete niveauer af kontrol og overvågningsmuligheder. Fra materialeseparation og forberedelse til endelig pelletproduktion arbejder automatiserede systemer problemfrit for at levere konsekvente resultater, samtidig med at risikoen for menneskelige fejl reduceres og arbejdsmiljøstandarderne forbedres.

Avancerede kontrolsystemer til forbedret behandling

Programmable Logic Controllers og procesoptimering

Programmable Logic Controllers fungerer som det centrale nervesystem i moderne plastgenbrugsanlæg, hvor de styrer komplekse sekvenser af operationer med bemærkelsesværdig præcision. Disse sofistikerede styreenheder overvåger hundreder af parametre samtidigt, herunder temperaturvariationer, trykniveauer, motorture og materialeflowhastigheder. Integrationen af PLC-teknologi gør det muligt for genbrugsudstyr at automatisk justere procesparametre i realtid og derved sikre optimale betingelser uanset variationer i inputmateriale eller miljøforandringer.

Avancerede styringsalgoritmer indlejret i disse systemer kan forudsige potentielle procesproblemer, før de opstår, og implementere forebyggende foranstaltninger, der sikrer en uafbrudt drift. Muligheden for at gemme flere procesopskrifter giver operatører mulighed for hurtigt at skifte mellem forskellige plasttyper uden manuel genkalibrering. Denne fleksibilitet er særlig værdifuld i anlæg, der behandler blandede plaststrømme, hvor hurtige omstillingstider mellem materialer kan have betydelig indflydelse på den samlede produktivitet og rentabilitet.

Efterfølgende overvågning og dataanalyse

Moderne genanvendelssystemer omfatter omfattende overvågningsnetværk, der indsamler driftsdata fra hver eneste fase i behandlingscyklussen. Disse systemer anvender industrielle sensorer og måleinstrumenter til at følge kritiske parametre såsom smeltetemperatur, skrueturt, igennemstrømningshastigheder og energiforbrugsmønstre. De indsamlede data behandles gennem sofistikerede analyserplatforme, som giver operatører detaljerede indsigter i systemets ydelse og effektivitetsmål.

Maskinlæringsalgoritmer analyserer historiske ydelsesdata for at identificere optimeringsmuligheder og forudsige vedligeholdelsesbehov. Denne prædiktive tilgang til systemstyring hjælper med at forhindre uventet nedetid, samtidig med at udstyrets levetid maksimeres. Realtime-dashboardvisninger giver operatører intuitive brugergrænseflader, der forenkler fortolkningen af komplekse data og muliggør hurtige beslutninger under produktionen.

Automatiserede Materialhåndtering- og Forberedelsessystemer

Intelligent sortering og påvisning af forurening

Moderne plastgenanvendelsesmaskiner indeholder avancerede optiske sorteringssystemer, der automatisk identificerer og adskiller forskellige polymertyper baseret på deres unikke spektralsignaturer. Disse systemer anvender nærinfrarød spektroskopi kombineret med højhastigheds pneumatiske udskillelsesmekanismer for at opnå en sortøjagtighed på over 95 procent. Integrationen af kunstig intelligens forbedrer sorteringen ved løbende at lære genkendelse af nye forureningsmønstre og materialevariationer.

Automatiserede systemer til påvisning af forurening anvender flere følgeteknologier, herunder metaldetektorer, optiske skannere og tæthedssorteringsudstyr, til at identificere og fjerne fremmede materialer fra plaststrømmen. Disse systemer kan registrere mikroskopiske forureninger, som ville være umulige at opdage ved manuel inspektion, og sikrer derved højere kvalitet i de genanvendte materialer. Automatisering af processer til fjernelse af forurening reducerer betydeligt behovet for arbejdskraft, samtidig med at det forbedrer ensartetheden i materialeforberedelsen.

Transportbåndintegration og materialestrømsstyring

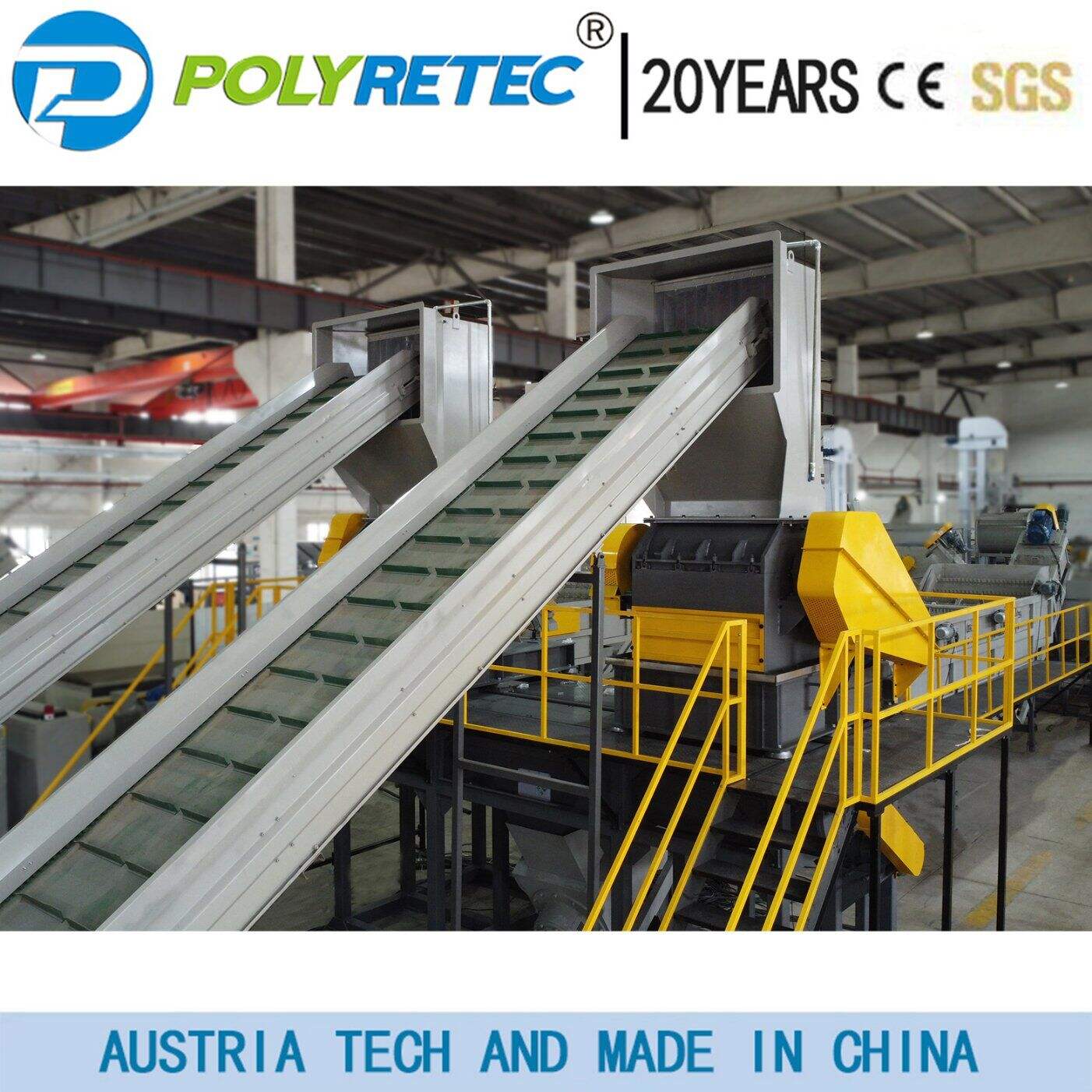

Sofistikerede transportbåndsystemer med variabel hastighedsregulering sikrer optimal materialestrøm gennem hele genanvendelsesprocessen. Disse automatiserede systemer kan justere transporthastighederne ud fra nedstrøms proceskrav, hvilket forhindrer flaskehalse og opretholder en stabil materialeforsyning til kritiske behandlingsfaser. Integration med vejesystemer giver præcis dosering af materialer, hvilket sikrer konstante batchsammensætninger og procesparametre.

Automatiserede materials håndteringssystemer reducerer behovet for manuel indgriben og forbedrer arbejdsmiljøet ved at minimere medarbejderes direkte udsættelse for potentielt farlige materialer. Disse systemer kan programmeres til at håndtere flere materialstrømme samtidigt, så faciliteterne kan behandle forskellige plasttyper parallelt uden risiko for krydskontaminering. Implementeringen af automatiske systems til materialetracking giver fuld sporbarhed gennem hele genanvendelsesprocessen.

Automatisering af temperatur- og proceskontrol

Præcisionsopvarmning og -kølingssystemer

Automatiserede temperaturreguleringssystemer sikrer nøjagtige termiske forhold gennem hele smeltningen og bearbejdningen i plastgenanvendelsesprocesser. Disse systemer anvender avancerede opvarmingsmoduler med hurtig responstid kombineret med sofistikerede kølekredsløb, der hurtigt kan justere proces-temperaturen efter materialekravene. Temperaturregulering efter zoner gør det muligt, at forskellige sektioner af procesudstyret fungerer ved optimale temperaturer for specifikke bearbejdningsfaser.

Integrationen af termiske imaging-systemer giver kontinuerlig overvågning af temperaturfordelingen i bearbejdningszonerne, hvilket muliggør automatiske justeringer, der forhindrer varmepletter eller temperatursvingninger, som kan påvirke produktkvaliteten. Avancerede kølesystemer med automatiseret vandstrømsstyring sikrer konsekvent pelletdannelse og forhindre termisk nedbrydning under afkølingsfasen. Disse automatiserede systemer til termisk styring forbedrer betydeligt energieffektiviteten, samtidig med at de opretholder en højere produktkvalitet.

Optimering af tryk og flowhastighed

Automatiserede trykstyringssystemer opretholder optimale forarbejdningsforhold ved løbende at overvåge og justere det hydrauliske og det pneumatiske tryk under hele genbrugsprocessen. Disse systemer forhindrer trykudsving, der kan påvirke materialeflydens egenskaber eller forårsage beskadigelse af udstyret. Integration med flowmålesystemer gør det muligt at kontrollere materialernes gennemstrømningsfrekvens præcist og samtidig bevare en ensartet forarbejdningskvalitet.

Avancerede trykreguleringssystemer kan automatisk kompensere for variationer i materialeegenskaber ved at justere processerparametre i realtid. Denne evne er især vigtig ved behandling af blandede affaldsstrømme af plast, hvor materialegenskaberne kan variere betydeligt. Automatiseringen af trykstyringen fjerner behovet for konstante manuelle justeringer og sikrer samtidig, at optimale forarbejdningsforhold opretholdes i hele den lange produktionsperiode.

Kvalitetskontrol og produktoptimeringsfunktioner

Automatisk kontrol af pelets størrelse og konsistens

Moderne plastgenbrugsmaskiner omfatter sofistikerede pelletseringssystemer med automatiske størrelseskontrolmekanismer, der sikrer konsekvente pelletdimensioner og -former. Disse systemer anvender præcisionsbeskæringsmekanismer med variabel hastighedsregulering, der justerer skærehastighederne baseret på materialeflowegenskaber og ønskede pelletspecifikationer. Automatiske målesystemer overvåger løbende pelletdimensionerne og udløser justeringer, når afvigelser overstiger acceptable tolerancer.

Integration med billedinspektionssystemer muliggør automatisk registrering og sortering af defekte pelets, så kun højkvalitets pRODUKTER når den endelige emballeringsfase. Disse kvalitetskontrolsystemer kan identificere forskellige fejl, herunder størrelsesvariationer, farveuoverensstemmelser og overfladedefekter. Automatisering af kvalitetskontrolprocesser reducerer behovet for manuel inspektion markant, samtidig med at den samlede produktkonsistens og kundetilfredsheden forbedres.

Farve- og densitetsovervågningssystemer

Automatiserede farvetilpasningssystemer anvender avanceret spektrofotometri til at sikre konstante farveegenskaber i genanvendte plastprodukter. Disse systemer kan registrere subtile farvevariationer og automatisk justere procesparametre eller blandeandele for at opretholde farvekonsistens. Integration med automatiske doseringssystemer muliggør nøjagtig tilsætning af farvestoffer eller additiver baseret på realtidsfarvemålinger.

Densitetsovervågningssystemer måler løbende det specifikke volumen af behandlede materialer for at sikre konstante materialeegenskaber. Automatisk densitetsstyring hjælper med at optimere materialeformuleringer og sikrer, at genanvendte produkter opfylder specificerede ydeevnekrav. Disse systemer kan automatisk justere procesbetingelser eller materialekompositioner, når densitetsmålinger falder uden for acceptable områder, og dermed opretholde produktkvalitet uden manuel indgriben.

Energieffektivitet og Miljøkontrol

Smarte energistyringssystemer

Avancerede energistyringssystemer overvåger og optimerer strømforbruget gennem hele genanvendelsesprocessen ved automatisk at justere udstyrets drift for at minimere energiforbruget, samtidig med at behandlingseffektiviteten opretholdes. Disse systemer kan flytte ikke-kritiske operationer til perioder med lav belastning, hvor energiomkostningerne er lavere, hvilket markant reducerer driftsomkostningerne. Integration med vedvarende energikilder gør det muligt for anlæg at maksimere udnyttelsen af ren energi, når den er tilgængelig.

Automatiserede effektfaktorkorrektionssystemer optimerer elektrisk effektivitet ved at opretholde optimale kvalitetsparametre for strømforsyningen. Disse systemer reducerer energispild og forhindrer potentielle skader på udstyr forårsaget af problemer med strømkvalitet. Smarte planlægningsystemer koordinerer udstyrets drift for at minimere gebyrer relateret til spidslast, samtidig med at kontinuerlig produktionskapacitet sikres i kritiske perioder.

Genanvendelse af spildvarme og emissionsovervågning

Automatiserede systemer til genanvendelse af spildvarme opsamler termisk energi fra procesoperationer og omdirigerer den til rumopvarmning, varmt vand eller forvarmning af indkommende materialer. Disse systemer forbedrer markant den samlede energieffektivitet, samtidig med at de reducerer miljøpåvirkningen. Integration med bygningsstyringssystemer muliggør optimal udnyttelse af den genanvendte termiske energi baseret på anlæggets opvarmningsbehov.

Emissionskontrolsystemer overvåger automatisk luftkvaliteten og justerer ventilationsystemer for at opretholde sikkert arbejdsmiljø, samtidig med at energiforbruget minimeres. Disse systemer kan registrere forskellige luftbårne forureninger og automatisk aktivere passende filtrerings- eller behandlingssystemer. Automatisk emissionsovervågning sikrer overholdelse af miljøregulativer, samtidig med at miljøpåvirkningen fra genbrugsoperationer minimeres.

Automatisering af vedligeholdelse og diagnosticering

Forudsigelsesbaserede vedligeholdelsessystemer

Sofistikerede systemer til forudsigende vedligeholdelse anvender vibrationsanalyse, termisk overvågning og olieanalyse til at forudsige udstyrsfejl, inden de opstår. Disse systemer overvåger løbende kritiske komponenter og analyserer tendenser for at identificere potentielle problemer i et tidligt stadium. Automatiske vedligeholdelsesplanlægningsfunktioner sikrer tidsbestemte serviceindgreb, som forhindrer uventet nedetid og forlænger udstyrets levetid.

Integration med lagerstyringssystemer bestiller automatisk erstatningsdele baseret på forudsete vedligeholdelsesbehov, så nødvendige komponenter er tilgængelige, når de skal bruges. Maskinlæringsalgoritmer forbedrer forudsigelsesnøjagtigheden over tid ved at analysere fejlmønstre og vedligeholdelsesresultater. Disse systemer reducerer betydeligt vedligeholdelsesomkostningerne, samtidig med at de øger udstyrets pålidelighed og tilgængelighed.

Fjernbetjenede diagnosticerings- og supportsystemer

Fjernstyringsdiagnosesystemer giver udstyrsproducenter og serviceydere mulighed for at overvåge systemets ydeevne og diagnosticere problemer uden fysiske besøg på stedet. Disse systemer giver realtidsadgang til driftsdata og diagnosticeringsinformation, hvilket muliggør hurtig problemløsning og minimerer nedetid. Integration med augmented reality-systemer kan guide lokale teknikere gennem komplekse reparationer ved hjælp af ekspertbistand på afstand.

Automatiserede diagnosesystemer udfører løbende baggrundstests på kritiske komponenter og systemer og identificerer potentielle problemer, inden de påvirker produktionen. Disse systemer genererer detaljerede diagnosticeringsrapporter, der hjælper vedligeholdelsesteamene med at prioritere reparationer og effektivt allokerer ressourcer. Implementering af automatiseret diagnostik forbedrer fejlfindingseffektiviteten markant og reducerer behovet for specialiseret teknisk ekspertise på stedet.

Ofte stillede spørgsmål

Hvad er de primære fordele ved automatisering i plastgenanvendelsesmaskiner?

Automatisering i plastgenanvendelsesmaskiner giver mange fordele, herunder forbedret proceseffektivitet, konstant produktkvalitet, reducerede driftsomkostninger og forbedret arbejdssikkerhed. Automatiserede systemer kan fungere kontinuerligt med minimal menneskelig indgriben, behandle større mængder materiale og fastholde præcis kontrol over procesparametre. Desuden reducerer automatisering risikoen for menneskelige fejl og giver detaljerede driftsdata, der muliggør kontinuerlig procesoptimering og mulighed for forudsigende vedligeholdelse.

Hvordan forbedrer automatiseret kvalitetskontrol genanvendte plastprodukter?

Automatiserede kvalitetskontrolsystemer overvåger løbende afgørende produktkarakteristika såsom pelletstørrelse, farveensartethed, densitet og forurening niveauer gennem hele genanvendelsesprocessen. Disse systemer kan registrere defekter og variationer, som ville være vanskelige eller umulige at identificere ved manuel inspektion. Ved automatisk justering af procesparametre eller afvisning af defekte materialer sikrer automatiseret kvalitetskontrol konsekvente produktspecifikationer, samtidig med at affald reduceres og kundetilfredsheden forbedres.

Kan automatiseringsfunktioner eftermonteres på eksisterende genanvendelsesudstyr?

Mange automatiseringsfunktioner kan med succes eftermonteres på eksisterende plastgenanvendelsesanlæg, afhængigt af maskinernes alder og design. Almindelige eftermonteringsmuligheder inkluderer programmerbare styresystemer (PLC), temperaturövervågningssystemer, automatisering af materialehåndtering og grundlæggende kvalitetskontrolsensorer. Imidlertid afhænger omfanget af mulige automatiseringsopgraderinger af den eksisterende udstyrsinfrastruktur og kan kræve betydelige ændringer for at opnå fuld integration. Rådgivning med automatiseringseksperter kan hjælpe med at fastslå den mest omkostningseffektive opgraderingsvej for eksisterende anlæg.

Hvilke vedligeholdelseskrav har automatiserede genanvendelsessystemer?

Automatiserede genanvendelsessystemer kræver regelmæssig vedligeholdelse af både mekaniske komponenter og styresystemer for at sikre optimal ydeevne. Dette omfatter rutinemæssig kalibrering af sensorer og måleudstyr, softwareopdateringer til styresystemer, rengøring af optiske komponenter samt forebyggende vedligeholdelse af automatiserede materialehåndteringsudstyr. Selvom automatisering kan reducere den samlede vedligeholdelsesbehov gennem muligheder for prediktiv vedligeholdelse, er korrekt pleje af automatiseringskomponenter afgørende for at opretholde systemets pålidelighed og nøjagtighed. Mange moderne systemer indeholder selvdiagnostiske funktioner, som forenkler vedligeholdelsesprocedurer og hjælper med at identificere servicebehov.

Indholdsfortegnelse

- Avancerede kontrolsystemer til forbedret behandling

- Automatiserede Materialhåndtering- og Forberedelsessystemer

- Automatisering af temperatur- og proceskontrol

- Kvalitetskontrol og produktoptimeringsfunktioner

- Energieffektivitet og Miljøkontrol

- Automatisering af vedligeholdelse og diagnosticering

-

Ofte stillede spørgsmål

- Hvad er de primære fordele ved automatisering i plastgenanvendelsesmaskiner?

- Hvordan forbedrer automatiseret kvalitetskontrol genanvendte plastprodukter?

- Kan automatiseringsfunktioner eftermonteres på eksisterende genanvendelsesudstyr?

- Hvilke vedligeholdelseskrav har automatiserede genanvendelsessystemer?