Moderní průmyslové zařízení stále častěji využívají pokročilé stroje na recyklaci plastů k řešení rostoucí poptávky po udržitelných řešeních nakládání s odpady. Tyto sofistikované systémy zahrnují nejmodernější automatizační technologie, které výrazně zvyšují efektivitu zpracování, snižují provozní náklady a zlepšují celkovou kvalitu produktu. Integrace chytrých funkcí automatizace převrátila způsob, jakým třídírny fungují, a umožňuje jim zpracovávat větší objemy plastového odpadu při zachování konzistentních standardů výstupu a minimalizaci potřeby lidského zásahu.

Přeměna plastového odpadu na znovupoužitelné materiály vyžaduje přesné řídicí mechanismy, které zajišťují optimální podmínky zpracování po celou dobu recyklačního procesu. Automatizační technologie se stala základním kamenem moderních recyklačních operací a poskytuje obsluze bezprecedentní úroveň kontroly a možností monitorování. Od třídění a přípravy materiálu až po výrobu konečných granulátů pracují automatizované systémy plynule pro dosažení konzistentních výsledků, zatímco snižují riziko lidské chyby a zlepšují bezpečnostní standardy pracoviště.

Pokročilé řídicí systémy pro vylepšené zpracování

Programovatelné logické automaty a optimalizace procesu

Programovatelné logické automaty slouží jako centrální nervový systém moderních strojů pro recyklaci plastů, které koordinují složité sekvence operací s vynikající přesností. Tyto sofistikované řídicí jednotky současně monitorují stovky parametrů, včetně změn teploty, úrovní tlaku, otáček motorů a rychlosti toku materiálu. Integrace technologie PLC umožňuje recyklačnímu zařízení automaticky upravovat zpracovatelské parametry v reálném čase, čímž zajišťuje udržování optimálních podmínek bez ohledu na kolísání vstupního materiálu nebo změny prostředí.

Pokročilé řídicí algoritmy v těchto systémech mohou předpovídat možné problémy při zpracování ještě před jejich výskytem a uplatňovat preventivní opatření, která zajišťují nepřetržitý provoz. Možnost ukládat více režimů zpracování umožňuje obsluze rychle přepínat mezi různými typy plastů bez nutnosti ruční kalibrace. Tato flexibilita je obzvláště cenná ve zařízeních, která zpracovávají smíšené proudy plastů, kde rychlé přechody mezi jednotlivými typy materiálů mohou výrazně ovlivnit celkovou produktivitu a ziskovost.

Monitorování v reálném čase a analytika dat

Moderní systémy recyklace zahrnují komplexní monitorovací sítě, které shromažďují provozní data ze všech fází procesního cyklu. Tyto systémy využívají průmyslové senzory a měřicí přístroje ke sledování kritických parametrů, jako je teplota taveniny, krouticí moment šroubu, rychlosti toku materiálu a spotřeba energie. Shromážděná data jsou zpracovávána prostřednictvím sofistikovaných analytických platforem, které poskytují obsluze podrobné informace o výkonu systému a metrikách efektivity.

Algoritmy strojového učení analyzují historická data o výkonu za účelem identifikace možností optimalizace a předpovědi potřeby údržby. Tento prediktivní přístup k řízení systémů pomáhá předcházet neočekávaným výpadkům a zároveň maximalizuje životnost zařízení. Displeje reálného času poskytují obsluze intuitivní vizuální rozhraní, které zjednodušuje interpretaci složitých dat a umožňuje rychlé rozhodování během výrobních procesů.

Automatické systémy manipulace a přípravy materiálu

Inteligentní třídění a detekce kontaminace

Moderní stroje pro recyklaci plastů jsou vybaveny pokročilými optickými třídicími systémy, které automaticky identifikují a oddělují různé typy polymerů na základě jejich jedinečných spektrálních signatur. Tyto systémy využívají blízkou infračervenou spektroskopii kombinovanou s vysokorychlostními pneumatickými odmítacími mechanismy, čímž dosahují přesnosti třídění vyšší než 95 procent. Integrace umělé inteligence zlepšuje proces třídění tím, že neustále učí rozpoznávat nové vzorce kontaminace a variace materiálů.

Systémy pro automatické zjišťování kontaminace využívají více senzorických technologií, včetně detektorů kovů, optických skenerů a zařízení pro oddělování podle hustoty, které identifikují a odstraňují cizí materiály z proudu plastu. Tyto systémy dokážou detekovat mikroskopické kontaminanty, které by při ruční prohlídce nebylo možné identifikovat, a tím zajišťují vyšší kvalitu recyklovaných výstupních materiálů. Automatizace procesů odstraňování kontaminace výrazně snižuje potřebu pracovní síly a zároveň zlepšuje konzistenci přípravy materiálu.

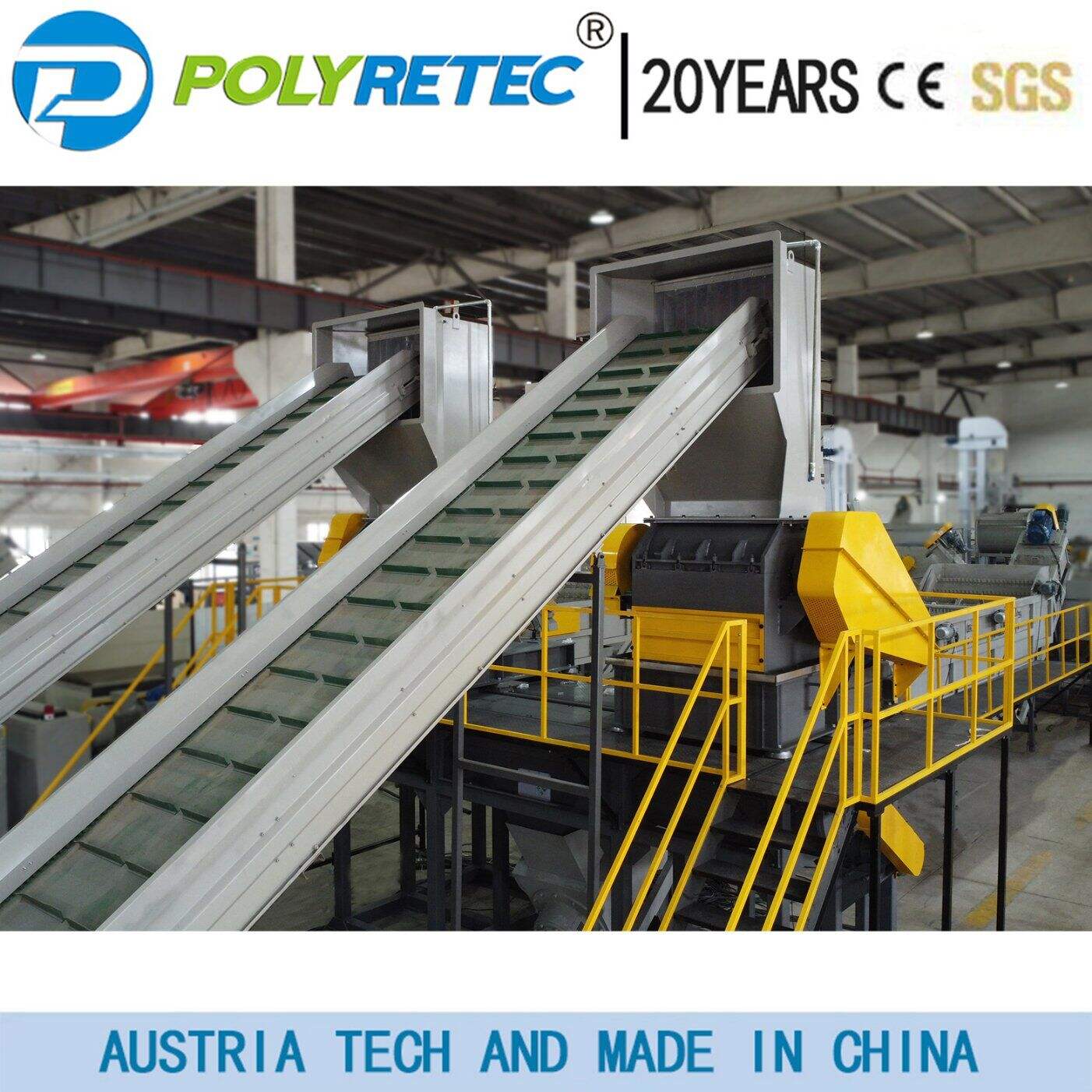

Integrace dopravníků a řízení toku materiálu

Pokročilé dopravníkové systémy s regulací rychlosti zajišťují optimální tok materiálu během celého procesu recyklace. Tyto automatizované systémy mohou upravovat rychlost dopravy na základě požadavků následných procesů, čímž předcházejí zácpám a udržují stabilní dodávku materiálu do klíčových fází zpracování. Integrace se systémy vážení umožňuje přesné dozování materiálu, které zajišťuje konzistentní složení dávek a parametry zpracování.

Automatizované systémy manipulace s materiálem snižují potřebu manuálního zásahu a zároveň zvyšují bezpečnost pracoviště tím, že minimalizují přímou expozici pracovníků potenciálně nebezpečným materiálům. Tyto systémy lze naprogramovat tak, aby současně zpracovávaly více proudů materiálu, což umožňuje zařízením paralelně zpracovávat různé typy plastů bez rizika křížové kontaminace. Zavedení automatizovaných systémů sledování materiálu zajišťuje plnou stopovatelnost v průběhu celého procesu recyklace.

Automatizace řízení teploty a procesu

Systémy přesného ohřevu a chlazení

Automatizované systémy řízení teploty udržují přesné tepelné podmínky během tavení a zpracování plastů v provozech recyklace. Tyto systémy využívají pokročilé topné články s rychlou odezvou ve spojení s vysoce výkonnými chladicími okruhy, které mohou rychle upravovat zpracovací teploty na základě požadavků materiálu. Teplotní řízení podle jednotlivých zón umožňuje, aby různé části zpracovacího zařízení pracovaly při optimálních teplotách pro konkrétní fáze zpracování.

Integrace systémů termálního zobrazení umožňuje nepřetržité monitorování rozložení teploty v celých oblastech zpracování, což umožňuje automatické úpravy zabránění horkým bodům nebo kolísání teploty, které by mohlo ovlivnit kvalitu produktu. Pokročilé chladicí systémy s automatickou regulací průtoku vody zajišťují konzistentní tvorbu peletek a zabraňují tepelné degradaci během fáze chlazení. Tyto automatizované systémy tepelného managementu výrazně zlepšují energetickou účinnost při zachování vysokých standardů kvality produktu.

Optimalizace tlaku a průtokové rychlosti

Automatizované systémy řízení tlaku udržují optimální podmínky zpracování průběžným monitorováním a úpravou hydraulických a pneumatických tlaků během celého procesu recyklace. Tyto systémy předcházejí kolísání tlaku, které by mohlo ovlivnit tok materiálu nebo poškodit zařízení. Integrace se systémy měření průtoku umožňuje přesnou kontrolu rychlosti průtoku materiálu při zachování konzistentní kvality zpracování.

Pokročilé systémy regulace tlaku mohou automaticky kompenzovat změny vlastností materiálu úpravou zpracovacích parametrů v reálném čase. Tato schopnost je obzvláště důležitá při zpracování smíšených proudů plastového odpadu, kde se vlastnosti materiálu mohou výrazně lišit. Automatizace řízení tlaku eliminuje potřebu stálých manuálních zásahů a zároveň zajišťuje udržování optimálních podmínek zpracování po celou dobu delších výrobních cyklů.

Funkce kontroly kvality a optimalizace produktu

Automatizovaná kontrola velikosti a konzistence peletek

Moderní stroje pro recyklaci plastů jsou vybaveny sofistikovanými systémy granulace s automatickými mechanismy řízení velikosti, které zajišťují konzistentní rozměry a tvar granulátu. Tyto systémy využívají přesné řezací mechanismy s regulací rychlosti, které upravují rychlost řezání na základě charakteristik toku materiálu a požadovaných specifikací granulátu. Automatické systémy měření velikosti neustále monitorují rozměry granulátu a spouštějí úpravy, pokud se odchylky dostanou mimo přijatelné tolerance.

Integrace se systémy vizuální kontroly umožňuje automatické zjišťování a odmítání vadných peletek, čímž je zajištěno, že pouze vysoce kvalitní produkty dosáhnou konečné fáze balení. Tyto systémy kontroly kvality dokáží identifikovat různé vady, včetně odchylek ve velikosti, nekonzistentní barvy a povrchových vad. Automatizace procesů kontroly kvality výrazně snižuje potřebu manuální kontroly a zároveň zlepšuje celkovou konzistenci produktu a spokojenost zákazníků.

Systémy pro monitorování barvy a hustoty

Automatické systémy pro barevné vyrovnání využívají pokročilou spektrofotometrii k zajištění konzistentních barevných vlastností recyklovaných plastových výrobků. Tyto systémy dokážou detekovat jemné odstíny barev a automaticky upravovat procesní parametry nebo poměry směsi materiálů, aby udržely barevnou konzistenci. Integrace se systémy automatického dávkování umožňuje přesné přidávání barevných přísad nebo aditiv na základě měření barvy v reálném čase.

Systémy pro monitorování hustoty nepřetržitě měří měrnou hmotnost zpracovávaných materiálů za účelem zajištění konzistentních vlastností materiálu. Automatická kontrola hustoty pomáhá optimalizovat složení materiálů a zajišťuje, že recyklované výrobky splňují stanovené požadavky na výkon. Tyto systémy mohou automaticky upravovat procesní podmínky nebo složení materiálů, pokud měření hustoty vybočí mimo přijatelné limity, čímž udržují kvalitu výrobků bez nutnosti manuálního zásahu.

Energetická účinnost a kontrola prostředí

Inteligentní systémy řízení energie

Pokročilé systémy správy energie sledují a optimalizují spotřebu energie během celého procesu recyklace, automaticky upravují provoz zařízení tak, aby se minimalizovala spotřeba energie při zachování efektivity zpracování. Tyto systémy mohou přesunout necelkově důležité operace do dob s nižší zátěží sítě, kdy jsou energetické náklady nižší, čímž výrazně snižují provozní výdaje. Integrace se zdroji obnovitelné energie umožňuje zařízením maximalizovat využití čisté energie, když je k dispozici.

Automatické systémy kompenzace účiníku optimalizují elektrickou účinnost udržováním optimálních charakteristik kvality proudu. Tyto systémy snižují ztráty energie a zároveň předcházejí možnému poškození zařízení způsobenému problémy s kvalitou proudu. Chytré plánovací systémy koordinují provoz zařízení tak, aby se minimalizovaly poplatky za špičkový odběr, a zároveň zajišťují nepřetržitou výrobní kapacitu během kritických období.

Využití odpadního tepla a kontrola emisí

Automatizované systémy zotavování odpadního tepla zachycují tepelnou energii z procesních operací a přesměrovávají ji na vytápění prostor, ohřev vody nebo předehřev přicházejících materiálů. Tyto systémy výrazně zvyšují celkovou energetickou účinnost a současně snižují dopad na životní prostředí. Integrace se systémy řízení budov umožňuje optimální využití získané tepelné energie na základě potřeb zařízení v oblasti vytápění.

Systémy kontroly emisí automaticky monitorují kvalitu ovzduší a upravují ventilační systémy tak, aby byly zachovány bezpečné pracovní podmínky a současně minimalizována spotřeba energie. Tyto systémy dokážou detekovat různé vzdušné kontaminanty a automaticky aktivovat vhodné filtrační nebo čisticí systémy. Automatizované sledování emisí zajišťuje soulad s environmentálními předpisy a minimalizuje dopad recyklačních operací na životní prostředí.

Automatizace údržby a diagnostiky

Systémy prediktivní údržby

Pokročilé prediktivní systémy údržby využívají analýzu vibrací, tepelného monitorování a analýzy oleje k předpovídání poruch zařízení ještě před jejich výskytem. Tyto systémy nepřetržitě monitorují klíčové komponenty a analyzují trendy za účelem identifikace potenciálních problémů v raných fázích. Automatizované plánování údržby zajišťuje včasné servisní zásahy, které předcházejí neočekávaným výpadkům a prodlužují životnost zařízení.

Integrace se systémy správy zásob automaticky objednává náhradní díly na základě předpokládaných požadavků na údržbu, čímž zajišťuje dostupnost potřebných komponent v okamžiku, kdy jsou potřeba. Algoritmy strojového učení s časem zlepšují přesnost předpovědí analýzou vzorců poruch a výsledků údržby. Tyto systémy výrazně snižují náklady na údržbu a zároveň zvyšují spolehlivost a dostupnost zařízení.

Vzdálené diagnostické a podpůrné systémy

Dálkové diagnostické systémy umožňují výrobcům zařízení a poskytovatelům služeb sledovat výkon systémů a diagnostikovat problémy bez nutnosti fyzických návštěv na místě. Tyto systémy poskytují reálný přístup k provozním datům a diagnostickým informacím, což umožňuje rychlé řešení problémů a minimalizuje výpadky. Integrace se systémy rozšířené reality může lokální techniky vést složitými opravnými postupy s pomocí odborného dálkového poradenství.

Automatické diagnostické systémy nepřetržitě spouštějí testy na kritických komponentech a systémech, čímž identifikují potenciální problémy ještě před tím, než ovlivní výrobu. Tyto systémy generují podrobné diagnostické zprávy, které pomáhají údržbářským týmům prioritizovat opravy a efektivně alokovat zdroje. Nasazení automatické diagnostiky výrazně zvyšuje efektivitu odstraňování závad a současně snižuje potřebu specializovaných technických znalostí přímo na místě.

FAQ

Jaké jsou hlavní výhody automatizace u strojů pro recyklaci plastů?

Automatizace v zařízeních pro recyklaci plastů přináší mnoho výhod, včetně zlepšené efektivity zpracování, konzistentní kvality produktu, snížených provozních nákladů a zvýšené bezpečnosti pracovního prostředí. Automatizované systémy mohou pracovat nepřetržitě s minimálním zásahem člověka, zpracovávat větší objemy materiálu a přesně kontrolovat zpracovatelské parametry. Kromě toho automatizace snižuje riziko lidských chyb a poskytuje podrobná provozní data, která umožňují neustálou optimalizaci procesu a prediktivní údržbu.

Jak zlepšuje automatická kontrola kvality recyklované plastové výrobky?

Automatizované systémy kontroly kvality nepřetržitě sledují klíčové vlastnosti produktu, jako je velikost pelet, konzistence barvy, hustota a úroveň kontaminace, během celého procesu recyklace. Tyto systémy dokážou detekovat vadné výrobky a odchylky, které by bylo obtížné nebo nemožné identifikovat ruční kontrolou. Tím, že automaticky upravují procesní parametry nebo odmítají vadný materiál, zajišťují automatizované kontroly kvality stálé specifikace produktu, snižují odpad a zvyšují spokojenost zákazníků.

Lze do stávajícího recyklačního zařízení dodatečně instalovat funkce automatizace?

Mnoho funkcí automatizace lze úspěšně dodatečně namontovat na stávající zařízení pro recyklaci plastů, v závislosti na stáří a konstrukci strojů. Mezi běžné možnosti retrofitu patří programovatelné logické řídicí jednotky, systémy monitorování teploty, automatizace manipulace s materiálem a základní senzory kontroly kvality. Rozsah možných aktualizací však závisí na stávající infrastruktuře zařízení a pro dosažení plné integrace může vyžadovat významné úpravy. Poradenství se specialisty na automatizaci může pomoci určit nejekonomičtější cestu modernizace pro stávající provozy.

Jaké požadavky na údržbu mají automatizované recyklační systémy?

Automatizované recyklační systémy vyžadují pravidelnou údržbu mechanických komponent i řídicích systémů, aby bylo zajištěno optimální výkon. Tato údržba zahrnuje běžnou kalibraci senzorů a měřicích zařízení, aktualizace softwaru pro řídicí systémy, čištění optických komponent a preventivní údržbu zařízení pro automatizovanou manipulaci s materiálem. I když automatizace může díky prediktivní údržbě snížit celkové nároky na údržbu, je přesto nezbytné pečlivě ošetřovat komponenty automatizace, aby byla zajištěna spolehlivost a přesnost systému. Mnohé moderní systémy jsou vybaveny samo-diagnostickými funkcemi, které zjednodušují postupy údržby a pomáhají identifikovat potřebné servisní zásahy.