Fasilitas industri modern semakin beralih ke sistem canggih mesin daur ulang plastik untuk mengatasi meningkatnya permintaan akan solusi pengelolaan limbah yang berkelanjutan. Sistem canggih ini menggabungkan teknologi otomasi mutakhir yang secara signifikan meningkatkan efisiensi pemrosesan, mengurangi biaya operasional, dan meningkatkan kualitas produk secara keseluruhan. Integrasi fitur otomasi cerdas telah merevolusi cara fasilitas daur ulang beroperasi, memungkinkan mereka memproses volume limbah plastik yang lebih besar sambil mempertahankan standar keluaran yang konsisten serta meminimalkan kebutuhan intervensi manusia.

Transformasi limbah plastik menjadi bahan yang dapat digunakan kembali memerlukan mekanisme kontrol yang presisi untuk memastikan kondisi pemrosesan yang optimal sepanjang seluruh alur kerja daur ulang. Teknologi otomasi telah menjadi tulang punggung operasi daur ulang modern, memberikan operator tingkat kendali dan kemampuan pemantauan yang belum pernah terjadi sebelumnya. Dari pengurutan dan persiapan bahan hingga produksi pelet akhir, sistem otomatis bekerja secara mulus untuk memberikan hasil yang konsisten sambil mengurangi potensi kesalahan manusia serta meningkatkan standar keselamatan tempat kerja.

Sistem Kontrol Canggih untuk Peningkatan Pemrosesan

Pengendali Logika Terprogram dan Optimalisasi Proses

Programmable Logic Controllers berfungsi sebagai sistem saraf pusat pada mesin daur ulang plastik modern, mengatur rangkaian operasi kompleks dengan ketepatan luar biasa. Unit kontrol canggih ini memantau ratusan parameter secara bersamaan, termasuk variasi suhu, tingkat tekanan, kecepatan motor, dan laju aliran material. Integrasi teknologi PLC memungkinkan peralatan daur ulang menyesuaikan parameter proses secara otomatis dalam waktu nyata, memastikan kondisi optimal terjaga terlepas dari variasi material masukan atau perubahan lingkungan.

Algoritma kontrol canggih yang tertanam dalam sistem ini dapat memprediksi kemungkinan masalah pemrosesan sebelum terjadi, serta menerapkan langkah-langkah pencegahan untuk menjaga operasi tetap berjalan terus-menerus. Kemampuan untuk menyimpan beberapa resep pemrosesan memungkinkan operator beralih dengan cepat antar jenis plastik tanpa perlu kalibrasi ulang manual. Fleksibilitas ini sangat bernilai di fasilitas yang memproses aliran plastik campuran, di mana pergantian cepat antar jenis material dapat secara signifikan memengaruhi produktivitas dan profitabilitas keseluruhan.

Pemantauan Real-Time dan Analitik Data

Sistem daur ulang modern menggabungkan jaringan pemantauan komprehensif yang mengumpulkan data operasional dari setiap tahap siklus pengolahan. Sistem ini menggunakan sensor dan perangkat pengukur kelas industri untuk melacak parameter penting seperti suhu leleh, torsi sekrup, laju aliran, serta pola konsumsi energi. Data yang dikumpulkan diproses melalui platform analitik canggih yang memberikan operator wawasan terperinci mengenai kinerja sistem dan metrik efisiensi.

Algoritma pembelajaran mesin menganalisis data kinerja historis untuk mengidentifikasi peluang optimasi dan memprediksi kebutuhan perawatan. Pendekatan prediktif dalam manajemen sistem ini membantu mencegah gangguan tak terduga sekaligus memaksimalkan umur pakai peralatan. Tampilan dasbor waktu nyata menyediakan operator antarmuka visual yang intuitif, menyederhanakan interpretasi data kompleks, serta memungkinkan pengambilan keputusan cepat selama proses produksi.

Sistem Penanganan dan Persiapan Material Otomatis

Pengurutan Cerdas dan Deteksi Kontaminasi

Mesin daur ulang plastik modern menggabungkan sistem pengurutan optik canggih yang secara otomatis mengidentifikasi dan memisahkan berbagai jenis polimer berdasarkan tanda tangan spektral uniknya. Sistem-sistem ini menggunakan spektroskopi inframerah dekat yang dikombinasikan dengan mekanisme pelepasan pneumatik berkecepatan tinggi untuk mencapai akurasi pengurutan lebih dari 95 persen. Integrasi kecerdasan buatan meningkatkan proses pengurutan dengan terus belajar mengenali pola kontaminasi baru dan variasi material.

Sistem deteksi kontaminasi otomatis menggunakan berbagai teknologi sensor termasuk detektor logam, pemindai optik, dan peralatan pemisah densitas untuk mengidentifikasi serta menghilangkan material asing dari aliran plastik. Sistem ini mampu mendeteksi kontaminan mikroskopis yang tidak mungkin teridentifikasi melalui pemeriksaan manual, sehingga memastikan kualitas output bahan daur ulang yang lebih tinggi. Otomatisasi proses penghilangan kontaminasi secara signifikan mengurangi kebutuhan tenaga kerja sekaligus meningkatkan konsistensi persiapan material.

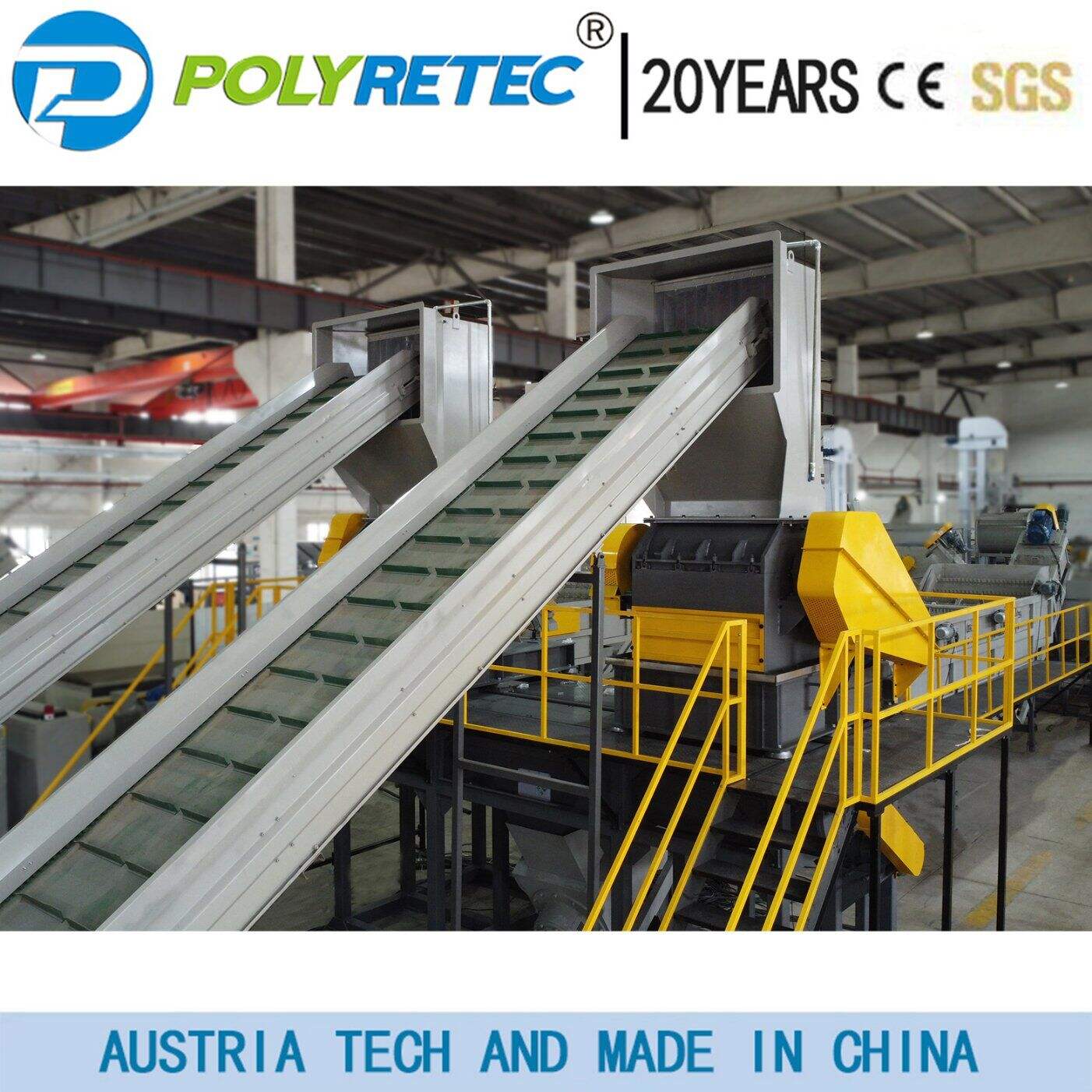

Integrasi Konveyor dan Pengendalian Aliran Material

Sistem konveyor canggih dengan kontrol kecepatan variabel memastikan aliran material yang optimal sepanjang proses daur ulang. Sistem otomatis ini dapat menyesuaikan kecepatan transportasi berdasarkan kebutuhan pemrosesan di hilir, mencegah kemacetan dan menjaga pasokan material yang stabil ke tahap pemrosesan kritis. Integrasi dengan sistem penimbangan memberikan kemampuan dosis material yang akurat sehingga memastikan komposisi batch dan parameter pemrosesan yang konsisten.

Sistem penanganan material otomatis mengurangi kebutuhan intervensi manual sekaligus meningkatkan keselamatan tempat kerja dengan meminimalkan paparan langsung pekerja terhadap material yang berpotensi berbahaya. Sistem ini dapat diprogram untuk menangani beberapa aliran material secara bersamaan, memungkinkan fasilitas memproses berbagai jenis plastik secara paralel tanpa kekhawatiran kontaminasi silang. Penerapan sistem pelacakan material otomatis memberikan daya lacak penuh sepanjang proses daur ulang.

Otomasi Kontrol Suhu dan Proses

Sistem Pemanasan dan Pendinginan Presisi

Sistem kontrol suhu otomatis mempertahankan kondisi termal yang tepat selama tahap peleburan dan proses daur ulang plastik. Sistem ini menggunakan elemen pemanas canggih dengan kemampuan respons cepat yang dikombinasikan dengan sirkuit pendingin canggih yang dapat segera menyesuaikan suhu proses berdasarkan kebutuhan material. Pengendalian suhu per zona memungkinkan bagian-bagian tertentu dari peralatan proses beroperasi pada suhu optimal untuk setiap tahap pemrosesan tertentu.

Integrasi sistem pencitraan termal memberikan pemantauan terus-menerus terhadap distribusi suhu di seluruh zona proses, memungkinkan penyesuaian otomatis yang mencegah titik panas atau variasi suhu yang dapat memengaruhi kualitas produk. Sistem pendingin canggih dengan kontrol aliran air otomatis memastikan pembentukan pelet yang konsisten dan mencegah degradasi termal selama fase pendinginan. Sistem manajemen termal otomatis ini secara signifikan meningkatkan efisiensi energi sambil mempertahankan standar kualitas produk yang unggul.

Optimalisasi Tekanan dan Laju Alir

Sistem kontrol tekanan otomatis mempertahankan kondisi pemrosesan yang optimal dengan terus memantau dan menyesuaikan tekanan hidrolik dan pneumatik selama proses daur ulang. Sistem ini mencegah fluktuasi tekanan yang dapat memengaruhi karakteristik aliran material atau menyebabkan kerusakan peralatan. Integrasi dengan sistem pengukuran aliran memungkinkan pengendalian laju throughput material secara presisi sambil menjaga kualitas pemrosesan yang konsisten.

Sistem regulasi tekanan canggih dapat secara otomatis mengompensasi variasi sifat material dengan menyesuaikan parameter pemrosesan secara real-time. Kemampuan ini sangat penting saat memproses aliran limbah plastik campuran di mana sifat material dapat bervariasi secara signifikan. Otomatisasi kontrol tekanan menghilangkan kebutuhan penyesuaian manual yang terus-menerus sekaligus memastikan kondisi pemrosesan optimal tetap terjaga selama operasi produksi yang berkepanjangan.

Fitur Kontrol Kualitas dan Optimalisasi Produk

Kontrol Ukuran dan Konsistensi Pelet Otomatis

Mesin daur ulang plastik modern dilengkapi sistem peletisasi canggih dengan mekanisme kontrol ukuran otomatis yang memastikan dimensi dan bentuk pelet konsisten. Sistem ini menggunakan mekanisme pemotongan presisi dengan kontrol kecepatan variabel yang menyesuaikan laju pemotongan berdasarkan karakteristik aliran material dan spesifikasi pelet yang diinginkan. Sistem pengukuran ukuran otomatis terus memantau dimensi pelet dan memicu penyesuaian jika variasi melebihi batas toleransi yang dapat diterima.

Integrasi dengan sistem inspeksi visual memungkinkan deteksi dan penolakan pelet cacat secara otomatis, memastikan hanya pelet berkualitas tinggi produk yang mencapai tahap pengemasan akhir. Sistem kontrol kualitas ini dapat mengidentifikasi berbagai cacat termasuk variasi ukuran, ketidakkonsistenan warna, dan kerusakan permukaan. Otomatisasi proses kontrol kualitas secara signifikan mengurangi kebutuhan inspeksi manual sekaligus meningkatkan konsistensi produk secara keseluruhan dan kepuasan pelanggan.

Sistem Pemantauan Warna dan Kerapatan

Sistem pencocokan warna otomatis menggunakan spektrofotometri canggih untuk memastikan sifat warna yang konsisten pada produk plastik daur ulang. Sistem ini mampu mendeteksi variasi warna yang halus dan secara otomatis menyesuaikan parameter proses atau rasio pencampuran material guna menjaga konsistensi warna. Integrasi dengan sistem dosing otomatis memungkinkan penambahan pewarna atau aditif secara tepat berdasarkan pengukuran warna secara waktu nyata.

Sistem pemantauan kerapatan terus-menerus mengukur gravitasi spesifik dari material yang diproses untuk memastikan sifat material yang konsisten. Pengendalian kerapatan otomatis membantu mengoptimalkan formulasi material dan memastikan produk daur ulang memenuhi persyaratan kinerja yang ditentukan. Sistem ini dapat secara otomatis menyesuaikan kondisi proses atau komposisi material ketika pengukuran kerapatan berada di luar kisaran yang dapat diterima, sehingga menjaga kualitas produk tanpa intervensi manual.

Efisiensi Energi dan Kontrol Lingkungan

Sistem Manajemen Energi Cerdas

Sistem manajemen energi canggih memantau dan mengoptimalkan konsumsi daya seluruh proses daur ulang, secara otomatis menyesuaikan operasi peralatan untuk meminimalkan penggunaan energi sambil menjaga efisiensi pemrosesan. Sistem ini dapat menggeser operasi non-kritis ke jam-jam luar puncak ketika biaya energi lebih rendah, secara signifikan mengurangi biaya operasional. Integrasi dengan sumber energi terbarukan memungkinkan fasilitas untuk memaksimalkan pemanfaatan energi bersih saat tersedia.

Sistem koreksi faktor daya otomatis mengoptimalkan efisiensi listrik dengan mempertahankan karakteristik kualitas daya yang optimal. Sistem ini mengurangi pemborosan energi sekaligus mencegah potensi kerusakan peralatan yang disebabkan oleh masalah kualitas daya. Sistem penjadwalan cerdas mengoordinasikan operasi peralatan untuk meminimalkan biaya beban puncak sambil memastikan kemampuan produksi berkelanjutan selama periode kritis.

Pemulihan Panas Limbah dan Pengendalian Emisi

Sistem pemulihan panas buang otomatis menangkap energi termal dari operasi pengolahan dan mengalihkannya untuk pemanasan ruangan, pemanasan air, atau pemanasan awal bahan yang masuk. Sistem-sistem ini secara signifikan meningkatkan efisiensi energi secara keseluruhan sekaligus mengurangi dampak lingkungan. Integrasi dengan sistem manajemen gedung memungkinkan pemanfaatan energi termal yang dipulihkan secara optimal berdasarkan kebutuhan pemanasan fasilitas.

Sistem kontrol emisi secara otomatis memantau kualitas udara dan menyesuaikan sistem ventilasi untuk menjaga kondisi kerja yang aman sambil meminimalkan konsumsi energi. Sistem-sistem ini dapat mendeteksi berbagai kontaminan di udara dan secara otomatis mengaktifkan sistem filtrasi atau treatment yang sesuai. Pemantauan emisi otomatis memastikan kepatuhan terhadap regulasi lingkungan sekaligus meminimalkan dampak lingkungan dari operasi daur ulang.

Otomasi Pemeliharaan dan Diagnostik

Sistem Pemeliharaan Prediktif

Sistem pemeliharaan yang canggih menggunakan analisis getaran, pemantauan termal, dan analisis minyak untuk memprediksi kegagalan peralatan sebelum terjadi. Sistem ini terus memantau komponen kritis dan menganalisis tren untuk mengidentifikasi masalah potensial selama tahap awal mereka. Penjadwalan pemeliharaan otomatis memastikan intervensi layanan yang tepat waktu yang mencegah downtime yang tidak terduga dan memperpanjang umur peralatan.

Integrasi dengan sistem manajemen persediaan secara otomatis memesan suku cadang berdasarkan persyaratan pemeliharaan yang diprediksi, memastikan komponen yang diperlukan tersedia saat dibutuhkan. Algoritma pembelajaran mesin meningkatkan akurasi prediksi dari waktu ke waktu dengan menganalisis pola kegagalan dan hasil pemeliharaan. Sistem ini secara signifikan mengurangi biaya pemeliharaan sambil meningkatkan keandalan dan ketersediaan peralatan.

Sistem Diagnosis dan Dukungan Jarak Jauh

Sistem diagnostik jarak jauh memungkinkan produsen peralatan dan penyedia layanan untuk memantau kinerja sistem serta mendiagnosis masalah tanpa kunjungan fisik ke lokasi. Sistem-sistem ini memberikan akses real-time terhadap data operasional dan informasi diagnostik, memungkinkan penyelesaian masalah yang cepat serta meminimalkan waktu henti. Integrasi dengan sistem augmented reality dapat membimbing teknisi lokal melalui prosedur perbaikan kompleks menggunakan bantuan ahli dari jarak jauh.

Sistem diagnostik otomatis secara terus-menerus menjalankan pengujian latar belakang pada komponen dan sistem kritis, mengidentifikasi potensi masalah sebelum memengaruhi produksi. Sistem-sistem ini menghasilkan laporan diagnostik terperinci yang membantu tim pemeliharaan memprioritaskan aktivitas perbaikan dan mengalokasikan sumber daya secara efektif. Penerapan diagnostik otomatis secara signifikan meningkatkan efisiensi pemecahan masalah sekaligus mengurangi kebutuhan akan keahlian teknis khusus di lokasi.

FAQ

Apa saja manfaat utama otomasi dalam mesin daur ulang plastik?

Otomatisasi dalam mesin daur ulang plastik memberikan berbagai manfaat termasuk peningkatan efisiensi proses, kualitas produk yang konsisten, pengurangan biaya operasional, serta peningkatan keselamatan tempat kerja. Sistem otomatis dapat beroperasi secara terus-menerus dengan intervensi manusia minimal, memproses volume material yang lebih besar, dan menjaga kontrol yang tepat atas parameter pemrosesan. Selain itu, otomatisasi mengurangi potensi kesalahan manusia sekaligus menyediakan data operasional terperinci yang memungkinkan optimalisasi proses berkelanjutan dan kemampuan pemeliharaan prediktif.

Bagaimana kontrol kualitas otomatis meningkatkan produk plastik daur ulang?

Sistem kontrol kualitas otomatis terus memantau karakteristik produk penting seperti ukuran pelet, konsistensi warna, kepadatan, dan tingkat kontaminasi selama proses daur ulang. Sistem-sistem ini dapat mendeteksi cacat dan variasi yang sulit atau tidak mungkin diidentifikasi melalui pemeriksaan manual. Dengan menyesuaikan parameter proses secara otomatis atau menolak bahan yang cacat, kontrol kualitas otomatis memastikan spesifikasi produk yang konsisten sekaligus mengurangi limbah dan meningkatkan kepuasan pelanggan.

Apakah fitur otomasi dapat dipasang pada peralatan daur ulang yang sudah ada?

Banyak fitur otomasi dapat berhasil dipasang pada peralatan daur ulang plastik yang sudah ada, tergantung usia dan desain mesin tersebut. Pilihan retrofit yang umum meliputi pengendali logika terprogram, sistem pemantauan suhu, otomasi penanganan material, dan sensor kontrol kualitas dasar. Namun, sejauh mana peningkatan otomasi yang mungkin dilakukan tergantung pada infrastruktur peralatan yang ada dan mungkin memerlukan modifikasi signifikan untuk mencapai integrasi penuh. Berkonsultasi dengan spesialis otomasi dapat membantu menentukan jalur peningkatan yang paling hemat biaya bagi fasilitas yang sudah beroperasi.

Apa saja persyaratan perawatan yang dimiliki sistem daur ulang terotomasi?

Sistem daur ulang otomatis memerlukan perawatan rutin terhadap komponen mekanis dan sistem kontrol untuk memastikan kinerja optimal. Ini mencakup kalibrasi rutin sensor dan perangkat pengukur, pembaruan perangkat lunak untuk sistem kontrol, pembersihan komponen optik, serta perawatan preventif peralatan penanganan material otomatis. Meskipun otomasi dapat mengurangi kebutuhan perawatan secara keseluruhan melalui kemampuan perawatan prediktif, perawatan komponen otomasi yang tepat sangat penting untuk menjaga keandalan dan akurasi sistem. Banyak sistem modern yang dilengkapi kemampuan diagnosis mandiri yang menyederhanakan prosedur perawatan dan membantu mengidentifikasi kebutuhan layanan.