Las instalaciones industriales modernas están recurriendo cada vez más a soluciones avanzadas máquinas de reciclaje de plástico para abordar la creciente demanda de soluciones sostenibles de gestión de residuos. Estos sistemas sofisticados incorporan tecnologías avanzadas de automatización que mejoran significativamente la eficiencia del procesamiento, reducen los costos operativos y mejoran la calidad general del producto. La integración de funciones inteligentes de automatización ha revolucionado la forma en que operan las instalaciones de reciclaje, permitiéndoles procesar mayores volúmenes de residuos plásticos mientras mantienen estándares de salida consistentes y minimizan los requisitos de intervención humana.

La transformación de residuos plásticos en materiales reutilizables requiere mecanismos de control precisos que garanticen condiciones óptimas de procesamiento durante todo el flujo de trabajo de reciclaje. La tecnología de automatización se ha convertido en el pilar fundamental de las operaciones modernas de reciclaje, proporcionando a los operadores niveles sin precedentes de control y capacidades de monitoreo. Desde la clasificación y preparación de materiales hasta la producción final de pellets, los sistemas automatizados funcionan de forma fluida para ofrecer resultados consistentes, reduciendo al mismo tiempo el riesgo de errores humanos y mejorando los estándares de seguridad en el lugar de trabajo.

Sistemas de Control Avanzados para un Procesamiento Mejorado

Controladores Lógicos Programables y Optimización de Procesos

Los controladores lógicos programables sirven como el sistema nervioso central de las máquinas modernas de reciclaje de plástico, coordinando secuencias complejas de operaciones con una precisión notable. Estas unidades de control sofisticadas monitorean simultáneamente cientos de parámetros, incluyendo variaciones de temperatura, niveles de presión, velocidades de motor y tasas de flujo de material. La integración de la tecnología PLC permite que los equipos de reciclaje ajusten automáticamente los parámetros de procesamiento en tiempo real, asegurando que se mantengan condiciones óptimas independientemente de las variaciones del material de entrada o de los cambios ambientales.

Algoritmos avanzados de control integrados en estos sistemas pueden predecir posibles problemas de procesamiento antes de que ocurran, implementando medidas preventivas que mantienen el funcionamiento continuo. La capacidad de almacenar múltiples recetas de procesamiento permite a los operadores cambiar rápidamente entre diferentes tipos de plástico sin necesidad de recalibración manual. Esta flexibilidad es particularmente valiosa en instalaciones que procesan corrientes mixtas de plástico, donde cambios rápidos entre tipos de material pueden afectar significativamente la productividad y rentabilidad general.

Monitoreo y análisis de datos en tiempo real

Los sistemas contemporáneos de reciclaje incorporan redes de monitoreo integrales que recopilan datos operativos de cada etapa del ciclo de procesamiento. Estos sistemas utilizan sensores y dispositivos de medición industriales para rastrear parámetros críticos como la temperatura de fusión, el par del tornillo, las tasas de producción y los patrones de consumo de energía. Los datos recopilados se procesan mediante plataformas analíticas sofisticadas que proporcionan a los operadores información detallada sobre el rendimiento del sistema y las métricas de eficiencia.

Los algoritmos de aprendizaje automático analizan datos históricos de rendimiento para identificar oportunidades de optimización y predecir necesidades de mantenimiento. Este enfoque predictivo en la gestión del sistema ayuda a prevenir tiempos de inactividad inesperados mientras maximiza la vida útil del equipo. Las pantallas de visualización en tiempo real ofrecen a los operadores interfaces visuales intuitivas que simplifican la interpretación de datos complejos y permiten una toma de decisiones rápida durante los procesos de producción.

Sistemas Automatizados de Manipulación y Preparación de Materiales

Clasificación Inteligente y Detección de Contaminación

Las máquinas modernas de reciclaje de plásticos incorporan sistemas avanzados de clasificación óptica que identifican y separan automáticamente diferentes tipos de polímeros según sus firmas espectrales únicas. Estos sistemas utilizan espectroscopía de infrarrojo cercano combinada con mecanismos neumáticos de eyección de alta velocidad para lograr precisión en la clasificación superior al 95 por ciento. La integración de inteligencia artificial mejora el proceso de clasificación al aprender continuamente a reconocer nuevos patrones de contaminación y variaciones en los materiales.

Los sistemas automatizados de detección de contaminación emplean múltiples tecnologías de sensores, incluyendo detectores de metales, escáneres ópticos y equipos de separación por densidad, para identificar y eliminar materiales extraños del flujo de plástico. Estos sistemas pueden detectar contaminantes microscópicos que serían imposibles de identificar mediante inspección manual, garantizando materiales reciclados de mayor calidad. La automatización de los procesos de eliminación de contaminantes reduce significativamente los requisitos de mano de obra y mejora la consistencia en la preparación de los materiales.

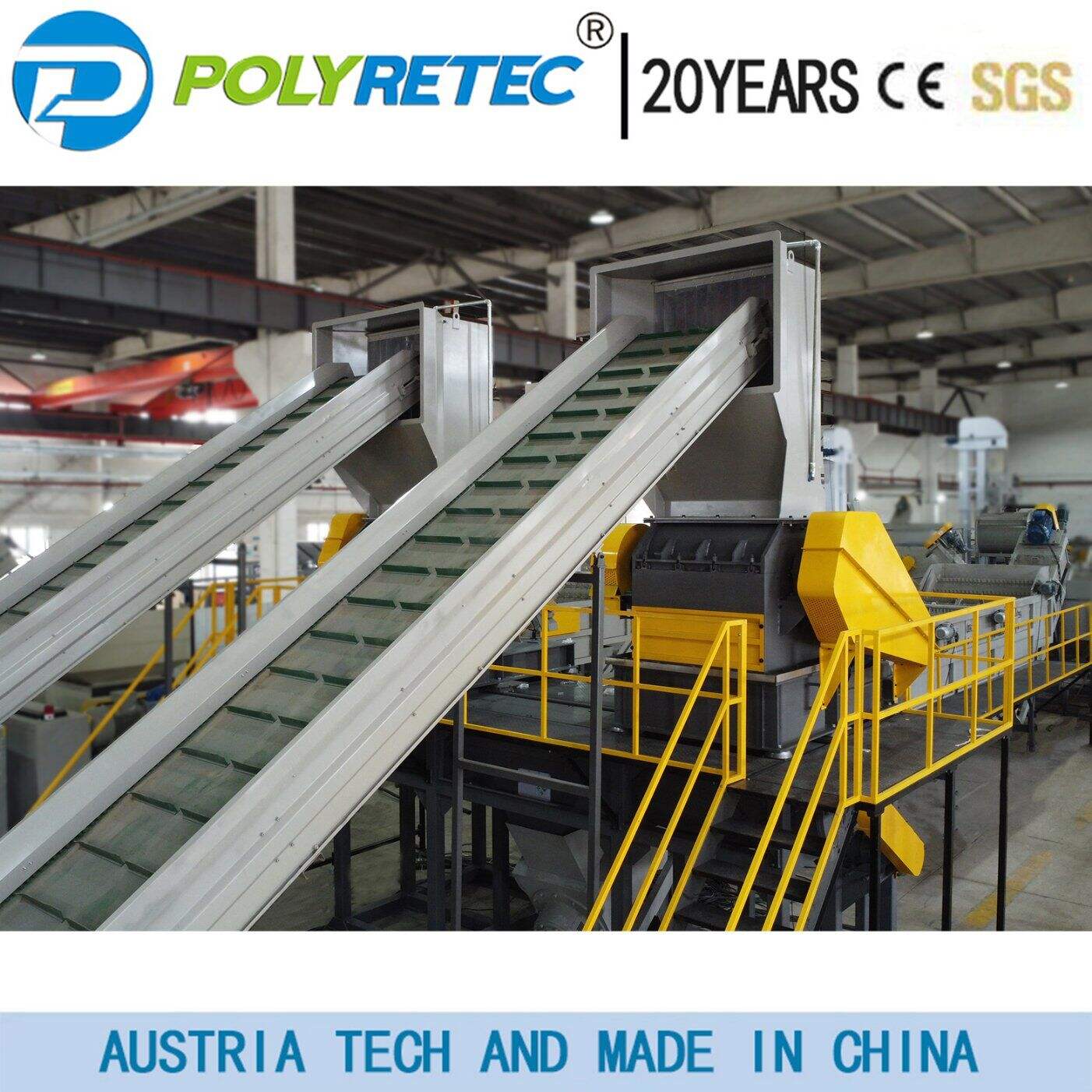

Integración de transportadores y control del flujo de materiales

Sistemas de transporte sofisticados con controles de velocidad variable garantizan un flujo óptimo de materiales durante todo el proceso de reciclaje. Estos sistemas automatizados pueden ajustar las velocidades de transporte según los requisitos de procesamiento aguas abajo, evitando cuellos de botella y manteniendo un suministro constante de materiales a las etapas críticas de procesamiento. La integración con sistemas de pesaje proporciona capacidades precisas de dosificación de materiales, asegurando composiciones de lote consistentes y parámetros de procesamiento.

Los sistemas automatizados de manipulación de materiales reducen la necesidad de intervención manual al mejorar la seguridad en el lugar de trabajo mediante la minimización de la exposición directa de los trabajadores a materiales potencialmente peligrosos. Estos sistemas pueden programarse para manejar múltiples flujos de materiales simultáneamente, permitiendo a las instalaciones procesar diferentes tipos de plástico al mismo tiempo sin riesgo de contaminación cruzada. La implementación de sistemas automatizados de seguimiento de materiales proporciona trazabilidad completa durante todo el proceso de reciclaje.

Automatización del Control de Temperatura y Proceso

Sistemas de Calefacción y Enfriamiento de Precisión

Los sistemas de control automático de temperatura mantienen condiciones térmicas precisas durante las etapas de fusión y procesamiento en las operaciones de reciclaje de plástico. Estos sistemas utilizan elementos calefactores avanzados con capacidades de respuesta rápida, combinados con circuitos de enfriamiento sofisticados que pueden ajustar rápidamente las temperaturas de procesamiento según los requisitos del material. El control de temperatura por zonas permite que diferentes secciones del equipo de procesamiento funcionen a temperaturas óptimas para etapas específicas del proceso.

La integración de sistemas de imágenes térmicas permite el monitoreo continuo de la distribución de temperatura en las zonas de procesamiento, posibilitando ajustes automáticos que previenen puntos calientes o variaciones de temperatura que podrían afectar la calidad del producto. Los sistemas avanzados de enfriamiento con control automático del flujo de agua garantizan una formación consistente de pellets y evitan la degradación térmica durante la fase de enfriamiento. Estos sistemas automatizados de gestión térmica mejoran significativamente la eficiencia energética mientras mantienen estándares superiores de calidad del producto.

Optimización de Presión y Caudal

Los sistemas automatizados de control de presión mantienen condiciones óptimas de procesamiento mediante la supervisión y ajuste continuo de las presiones hidráulicas y neumáticas durante todo el proceso de reciclaje. Estos sistemas evitan fluctuaciones de presión que podrían afectar las características del flujo de material o causar daños en el equipo. La integración con sistemas de medición de flujo permite un control preciso de las tasas de throughput del material, al tiempo que se mantiene una calidad de procesamiento constante.

Los sistemas avanzados de regulación de presión pueden compensar automáticamente las variaciones en las propiedades del material ajustando los parámetros de procesamiento en tiempo real. Esta capacidad es particularmente importante al procesar corrientes de residuos plásticos mixtos, donde las propiedades del material pueden variar significativamente. La automatización del control de presión elimina la necesidad de ajustes manuales constantes y garantiza que se mantengan condiciones óptimas de procesamiento durante largos periodos de producción.

Funciones de Control de Calidad y Optimización de Productos

Control Automatizado del Tamaño y la Consistencia de los Gránulos

Las máquinas modernas para el reciclaje de plástico incorporan sofisticados sistemas de peletización con mecanismos automáticos de control de tamaño que garantizan dimensiones y formas consistentes de los pellets. Estos sistemas utilizan mecanismos de corte de precisión con controles de velocidad variables que ajustan la frecuencia de corte según las características del flujo de material y las especificaciones deseadas de los pellets. Los sistemas automatizados de medición de tamaño monitorean continuamente las dimensiones de los pellets y activan ajustes cuando las variaciones superan las tolerancias aceptables.

La integración con sistemas de inspección visual permite la detección y rechazo automáticos de gránulos defectuosos, asegurando que solo los productos de alta calidad productos lleguen a la etapa final de envasado. Estos sistemas de control de calidad pueden identificar diversos defectos, incluyendo variaciones de tamaño, inconsistencias de color y imperfecciones superficiales. La automatización de los procesos de control de calidad reduce significativamente la necesidad de inspección manual, al tiempo que mejora la consistencia general del producto y la satisfacción del cliente.

Sistemas de Monitoreo de Color y Densidad

Los sistemas automatizados de coincidencia de color utilizan espectrofotometría avanzada para garantizar propiedades de color consistentes en productos de plástico reciclado. Estos sistemas pueden detectar variaciones sutiles de color y ajustar automáticamente los parámetros de procesamiento o las proporciones de mezcla de materiales para mantener la consistencia del color. La integración con sistemas de dosificación automatizados permite la adición precisa de colorantes o aditivos basándose en mediciones de color en tiempo real.

Los sistemas de monitoreo de densidad miden continuamente la gravedad específica de los materiales procesados para asegurar propiedades de material consistentes. El control automático de densidad ayuda a optimizar las formulaciones de materiales y garantiza que los productos reciclados cumplan con los requisitos de rendimiento especificados. Estos sistemas pueden ajustar automáticamente las condiciones de procesamiento o las composiciones de material cuando las mediciones de densidad se salen de los rangos aceptables, manteniendo la calidad del producto sin intervención manual.

Eficiencia Energética y Control Ambiental

Sistemas inteligentes de gestión de la energía

Los sistemas avanzados de gestión energética supervisan y optimizan el consumo de energía durante todo el proceso de reciclaje, ajustando automáticamente el funcionamiento de los equipos para minimizar el uso de energía sin comprometer la eficiencia del procesamiento. Estos sistemas pueden desplazar operaciones no críticas a horas fuera de máxima demanda, cuando los costos energéticos son más bajos, reduciendo significativamente los gastos operativos. La integración con fuentes de energía renovable permite a las instalaciones maximizar el aprovechamiento de energía limpia cuando está disponible.

Los sistemas automatizados de corrección del factor de potencia optimizan la eficiencia eléctrica al mantener características óptimas de calidad de energía. Estos sistemas reducen el desperdicio de energía y previenen posibles daños en equipos causados por problemas de calidad de energía. Los sistemas inteligentes de programación coordinan el funcionamiento de los equipos para minimizar los cargos por demanda pico, garantizando al mismo tiempo la capacidad de producción continua durante períodos críticos.

Recuperación de Calor Residual y Control de Emisiones

Los sistemas automatizados de recuperación de calor residual capturan la energía térmica generada en las operaciones de procesamiento y la redirigen para calefacción ambiental, calentamiento de agua o precalentamiento de materiales entrantes. Estos sistemas mejoran significativamente la eficiencia energética general mientras reducen el impacto ambiental. La integración con sistemas de gestión de edificios permite una utilización óptima de la energía térmica recuperada según los requisitos de calefacción de la instalación.

Los sistemas de control de emisiones monitorean automáticamente la calidad del aire y ajustan los sistemas de ventilación para mantener condiciones de trabajo seguras, minimizando al mismo tiempo el consumo de energía. Estos sistemas pueden detectar diversos contaminantes aéreos y activar automáticamente los sistemas de filtrado o tratamiento adecuados. La monitorización automatizada de emisiones garantiza el cumplimiento de las normativas medioambientales y reduce al mínimo el impacto ambiental de las operaciones de reciclaje.

Automatización de mantenimiento y diagnóstico

Sistemas de Mantenimiento Predictivo

Los sistemas sofisticados de mantenimiento predictivo utilizan análisis de vibraciones, monitoreo térmico y análisis de aceite para predecir fallos de equipos antes de que ocurran. Estos sistemas supervisan continuamente componentes críticos y analizan tendencias para identificar posibles problemas en sus etapas iniciales. La programación automatizada del mantenimiento garantiza intervenciones oportunas que previenen paradas inesperadas y prolongan la vida útil del equipo.

La integración con sistemas de gestión de inventario realiza automáticamente pedidos de piezas de repuesto según los requisitos de mantenimiento predichos, asegurando que los componentes necesarios estén disponibles cuando se requieran. Los algoritmos de aprendizaje automático mejoran la precisión de las predicciones con el tiempo al analizar patrones de falla y resultados de mantenimiento. Estos sistemas reducen significativamente los costos de mantenimiento mientras mejoran la fiabilidad y disponibilidad del equipo.

Sistemas de Diagnóstico y Soporte Remoto

Los sistemas de diagnóstico remoto permiten a los fabricantes de equipos y proveedores de servicios supervisar el rendimiento del sistema y diagnosticar problemas sin necesidad de visitas físicas al lugar. Estos sistemas ofrecen acceso en tiempo real a datos operativos e información de diagnóstico, lo que posibilita una resolución rápida de problemas y minimiza el tiempo de inactividad. La integración con sistemas de realidad aumentada puede guiar a los técnicos locales a través de procedimientos de reparación complejos mediante asistencia remota de expertos.

Los sistemas de diagnóstico automatizados ejecutan continuamente pruebas en segundo plano sobre componentes y sistemas críticos, identificando posibles problemas antes de que afecten la producción. Estos sistemas generan informes detallados de diagnóstico que ayudan a los equipos de mantenimiento a priorizar las actividades de reparación y asignar recursos de manera eficaz. La implementación de diagnósticos automatizados mejora significativamente la eficiencia en la localización de fallos y reduce la necesidad de contar con experiencia técnica especializada en el lugar.

Preguntas frecuentes

¿Cuáles son los beneficios principales de la automatización en máquinas de reciclaje de plástico?

La automatización en máquinas de reciclaje de plástico proporciona numerosos beneficios, incluida una mayor eficiencia en el procesamiento, calidad constante del producto, reducción de costos operativos y una mayor seguridad en el lugar de trabajo. Los sistemas automatizados pueden funcionar continuamente con mínima intervención humana, procesar mayores volúmenes de material y mantener un control preciso sobre los parámetros de procesamiento. Además, la automatización reduce la posibilidad de errores humanos y proporciona datos operativos detallados que permiten la optimización continua del proceso y capacidades de mantenimiento predictivo.

¿Cómo mejora el control de calidad automatizado los productos de plástico reciclado?

Los sistemas automatizados de control de calidad monitorean continuamente características críticas del producto, como el tamaño de los pellets, la uniformidad del color, la densidad y los niveles de contaminación durante todo el proceso de reciclaje. Estos sistemas pueden detectar defectos y variaciones que serían difíciles o imposibles de identificar mediante inspección manual. Al ajustar automáticamente los parámetros de procesamiento o rechazar materiales defectuosos, el control de calidad automatizado garantiza especificaciones de producto consistentes, reduce los desechos y mejora la satisfacción del cliente.

¿Se pueden instalar funciones de automatización en equipos de reciclaje existentes?

Muchas funciones de automatización se pueden instalar con éxito en equipos existentes para el reciclaje de plásticos, dependiendo de la antigüedad y diseño de la maquinaria. Las opciones comunes de instalación incluyen controladores lógicos programables, sistemas de monitoreo de temperatura, automatización del manejo de materiales y sensores básicos de control de calidad. Sin embargo, el grado de automatización posible depende de la infraestructura del equipo existente y puede requerir modificaciones significativas para lograr una integración completa. Consultar con especialistas en automatización puede ayudar a determinar la ruta de actualización más rentable para las instalaciones existentes.

¿Qué requisitos de mantenimiento tienen los sistemas automatizados de reciclaje?

Los sistemas automatizados de reciclaje requieren mantenimiento regular tanto de los componentes mecánicos como de los sistemas de control para garantizar un rendimiento óptimo. Esto incluye la calibración periódica de sensores y dispositivos de medición, actualizaciones de software para los sistemas de control, limpieza de componentes ópticos y mantenimiento preventivo del equipo automatizado de manipulación de materiales. Aunque la automatización puede reducir los requisitos generales de mantenimiento mediante capacidades de mantenimiento predictivo, el cuidado adecuado de los componentes de automatización es esencial para mantener la fiabilidad y precisión del sistema. Muchos sistemas modernos incluyen funciones de autodiagnóstico que simplifican los procedimientos de mantenimiento y ayudan a identificar las necesidades de servicio.

Tabla de Contenido

- Sistemas de Control Avanzados para un Procesamiento Mejorado

- Sistemas Automatizados de Manipulación y Preparación de Materiales

- Automatización del Control de Temperatura y Proceso

- Funciones de Control de Calidad y Optimización de Productos

- Eficiencia Energética y Control Ambiental

- Automatización de mantenimiento y diagnóstico

-

Preguntas frecuentes

- ¿Cuáles son los beneficios principales de la automatización en máquinas de reciclaje de plástico?

- ¿Cómo mejora el control de calidad automatizado los productos de plástico reciclado?

- ¿Se pueden instalar funciones de automatización en equipos de reciclaje existentes?

- ¿Qué requisitos de mantenimiento tienen los sistemas automatizados de reciclaje?