Современные промышленные объекты всё чаще обращаются к передовым машины для переработки пластика для удовлетворения растущего спроса на устойчивые решения в области управления отходами. Эти сложные системы включают новейшие технологии автоматизации, которые значительно повышают эффективность переработки, снижают эксплуатационные расходы и улучшают общее качество продукции. Внедрение интеллектуальных функций автоматизации произвело революцию в работе предприятий по переработке, позволяя им перерабатывать большие объемы пластиковых отходов, поддерживая стабильные стандарты выходной продукции и сводя к минимуму необходимость вмешательства человека.

Преобразование пластиковых отходов в перерабатываемые материалы требует точных механизмов управления, обеспечивающих оптимальные условия обработки на протяжении всего процесса переработки. Технологии автоматизации стали основой современных операций по переработке, предоставляя операторам беспрецедентный уровень контроля и мониторинга. От сортировки и подготовки материалов до производства конечного гранулята автоматизированные системы работают слаженно, обеспечивая стабильные результаты, снижая вероятность человеческой ошибки и повышая стандарты безопасности на рабочем месте.

Передовые системы управления для улучшения обработки

Программируемые логические контроллеры и оптимизация процессов

Программируемые логические контроллеры выполняют функцию центральной нервной системы современных машин для переработки пластика, управляя сложными последовательностями операций с высокой точностью. Эти сложные блоки управления одновременно отслеживают сотни параметров, включая колебания температуры, уровни давления, скорость двигателей и скорость потока материала. Интеграция технологии ПЛК позволяет оборудованию для переработки автоматически корректировать технологические параметры в режиме реального времени, обеспечивая поддержание оптимальных условий независимо от изменений входного материала или внешних факторов.

Передовые алгоритмы управления, встроенные в эти системы, могут прогнозировать возможные проблемы обработки до их возникновения, применяя профилактические меры, которые обеспечивают непрерывную работу. Возможность хранения нескольких рецептов обработки позволяет операторам быстро переключаться между различными типами пластика без ручной повторной калибровки. Эта гибкость особенно ценна на предприятиях, перерабатывающих смешанные потоки пластика, где быстрое переключение между типами материалов может существенно повлиять на общую производительность и рентабельность.

Мониторинг и анализ данных в режиме реального времени

Современные системы переработки включают всесторонние сети мониторинга, которые собирают эксплуатационные данные на каждом этапе цикла обработки. Эти системы используют промышленные датчики и измерительные устройства для отслеживания критически важных параметров, таких как температура расплава, крутящий момент шнека, скорость производительности и показатели потребления энергии. Собранные данные обрабатываются с помощью сложных аналитических платформ, предоставляющих операторам детальную информацию о производительности системы и показателях эффективности.

Алгоритмы машинного обучения анализируют исторические данные о производительности, чтобы выявить возможности оптимизации и прогнозировать потребности в техническом обслуживании. Такой предиктивный подход к управлению системой помогает предотвратить незапланированные простои и максимально продлить срок службы оборудования. Панели мониторинга в реальном времени предоставляют операторам интуитивно понятные визуальные интерфейсы, упрощающие интерпретацию сложных данных и позволяющие быстро принимать решения в ходе производственных процессов.

Автоматизированные системы транспортировки и подготовки материалов

Интеллектуальная сортировка и обнаружение загрязнений

Современные машины для переработки пластика оснащены передовыми оптическими системами сортировки, которые автоматически определяют и разделяют различные типы полимеров на основе их уникальных спектральных характеристик. Эти системы используют ближнюю инфракрасную спектроскопию в сочетании с высокоскоростными пневматическими механизмами выброса, обеспечивая точность сортировки более 95 процентов. Интеграция искусственного интеллекта улучшает процесс сортировки, постоянно обучаясь распознаванию новых моделей загрязнений и вариаций материалов.

Системы автоматического обнаружения загрязнений используют несколько технологий датчиков, включая металлоискатели, оптические сканеры и оборудование для разделения по плотности, чтобы выявлять и удалять посторонние материалы из потока пластика. Эти системы могут обнаруживать микроскопические загрязнители, которые невозможно выявить при ручном осмотре, обеспечивая более высокое качество переработанных материалов. Автоматизация процессов удаления загрязнений значительно снижает потребность в рабочей силе и повышает стабильность подготовки материала.

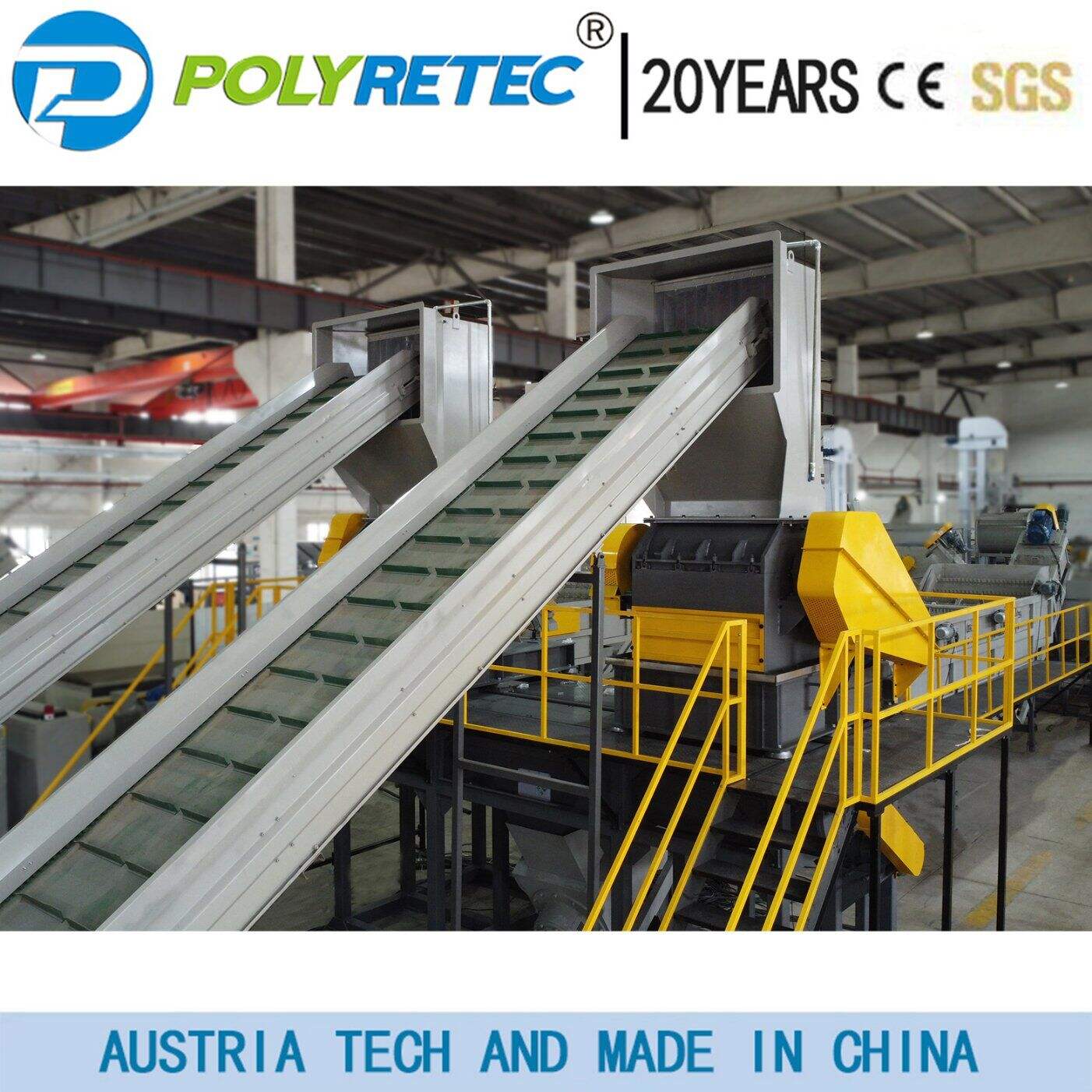

Интеграция конвейеров и управление потоком материалов

Современные конвейерные системы с регулированием скорости обеспечивают оптимальный поток материалов на всех этапах процесса переработки. Эти автоматизированные системы могут изменять скорость транспортировки в зависимости от требований последующей обработки, предотвращая узкие места и обеспечивая стабильную подачу материала на ключевые этапы обработки. Интеграция с системами взвешивания обеспечивает точное дозирование материалов, что гарантирует постоянный состав партий и параметры обработки.

Автоматизированные системы обработки материалов снижают необходимость ручного вмешательства и повышают безопасность на рабочем месте за счёт минимизации прямого контакта работников с потенциально опасными материалами. Эти системы можно запрограммировать для одновременной обработки нескольких потоков материалов, что позволяет предприятиям перерабатывать различные типы пластика параллельно без риска перекрёстного загрязнения. Внедрение систем автоматического отслеживания материалов обеспечивает полную прослеживаемость на всём протяжении процесса переработки.

Автоматизация контроля температуры и технологических процессов

Системы точного нагрева и охлаждения

Системы автоматического регулирования температуры обеспечивают точный тепловой режим на всех этапах плавления и переработки в операциях по переработке пластика. Эти системы используют передовые нагревательные элементы с высокой скоростью реакции, а также сложные контуры охлаждения, способные быстро корректировать температуру обработки в зависимости от требований к материалу. Регулирование температуры по зонам позволяет различным участкам технологического оборудования работать при оптимальных температурах для конкретных этапов процесса.

Интеграция систем тепловизионного контроля обеспечивает непрерывный мониторинг распределения температуры по зонам обработки, что позволяет автоматически корректировать параметры и предотвращать появление горячих точек или температурных колебаний, которые могут повлиять на качество продукции. Продвинутые системы охлаждения с автоматическим регулированием потока воды обеспечивают стабильное формирование гранул и предотвращают термическое разрушение в фазе охлаждения. Эти автоматизированные системы теплового управления значительно повышают энергоэффективность, сохраняя высокие стандарты качества продукции.

Оптимизация давления и расхода

Системы автоматического регулирования давления поддерживает оптимальные условия обработки за счёт непрерывного контроля и регулировки гидравлического и пневматического давления на протяжении всего процесса переработки. Эти системы предотвращают колебания давления, которые могут повлиять на характеристики потока материала или вызвать повреждение оборудования. Интеграция с системами измерения расхода позволяет точно контролировать скорость прохождения материала, обеспечивая при этом стабильное качество обработки.

Передовые системы регулирования давления могут автоматически компенсировать изменения свойств материала путём корректировки технологических параметров в реальном времени. Эта возможность особенно важна при переработке смешанных потоков пластиковых отходов, где свойства материала могут значительно варьироваться. Автоматизация контроля давления устраняет необходимость постоянных ручных регулировок и обеспечивает поддержание оптимальных условий обработки на протяжении длительных производственных циклов.

Функции контроля качества и оптимизации продукции

Автоматический контроль размера и консистенции гранул

Современные машины для переработки пластика оснащены сложными системами гранулирования с автоматическими механизмами контроля размера, которые обеспечивают постоянные размеры и форму гранул. Эти системы используют точные режущие механизмы с регулируемой скоростью, которые изменяют скорость резки в зависимости от характеристик потока материала и требуемых параметров гранул. Автоматические системы измерения размеров постоянно контролируют габариты гранул и производят корректировку при превышении допустимых отклонений.

Интеграция с системами визуального контроля позволяет автоматически обнаруживать и отбраковывать дефектные гранулы, обеспечивая поступление на этап окончательной упаковки только высококачественных продукты изделий. Системы контроля качества могут выявлять различные дефекты, включая отклонения в размерах, несоответствия цвета и поверхностные дефекты. Автоматизация процессов контроля качества значительно снижает необходимость ручного осмотра, одновременно повышая общую стабильность продукции и удовлетворённость клиентов.

Системы контроля цвета и плотности

Автоматизированные системы подбора цвета используют передовую спектрофотометрию для обеспечения стабильных цветовых характеристик в продуктах из переработанного пластика. Эти системы способны обнаруживать незначительные отклонения цвета и автоматически корректировать параметры обработки или соотношения смешивания материалов для поддержания цветовой согласованности. Интеграция с системами автоматической дозировки позволяет точно добавлять красители или добавки на основе измерений цвета в реальном времени.

Системы контроля плотности постоянно измеряют удельный вес перерабатываемых материалов для обеспечения стабильных свойств материала. Автоматический контроль плотности помогает оптимизировать состав материалов и гарантирует, что переработанные продукты соответствуют установленным требованиям по эксплуатационным характеристикам. Эти системы могут автоматически корректировать условия обработки или состав материалов, когда измерения плотности выходят за пределы допустимых значений, обеспечивая качество продукции без необходимости ручного вмешательства.

Энергоэффективность и контроль окружающей среды

Умные системы управления энергией

Продвинутые системы управления энергопотреблением отслеживают и оптимизируют расход электроэнергии на протяжении всего процесса переработки, автоматически регулируя работу оборудования для минимизации потребления энергии при сохранении эффективности обработки. Эти системы могут переносить некритически важные операции на периоды минимальной нагрузки, когда стоимость энергии ниже, что значительно снижает эксплуатационные расходы. Интеграция с источниками возобновляемой энергии позволяет объектам максимально использовать чистую энергию, когда она доступна.

Автоматические системы коррекции коэффициента мощности оптимизируют электрическую эффективность за счёт поддержания оптимальных характеристик качества электроэнергии. Эти системы уменьшают потери энергии и предотвращают возможное повреждение оборудования, вызванное проблемами качества электроэнергии. Интеллектуальные системы планирования согласовывают работу оборудования для минимизации платы за пиковое энергопотребление, обеспечивая при этом непрерывную производственную способность в критические периоды.

Утилизация тепловых отходов и контроль выбросов

Автоматизированные системы утилизации тепловых отходов собирают тепловую энергию от технологических процессов и направляют её повторно для обогрева помещений, нагрева воды или предварительного подогрева поступающих материалов. Эти системы значительно повышают общую энергоэффективность и снижают воздействие на окружающую среду. Интеграция с системами управления зданием позволяет оптимально использовать восстановленную тепловую энергию в зависимости от потребностей объекта в отоплении.

Системы контроля выбросов автоматически отслеживают качество воздуха и регулируют системы вентиляции для поддержания безопасных условий труда при минимальном энергопотреблении. Эти системы могут обнаруживать различные воздушные загрязнители и автоматически запускать соответствующие системы фильтрации или очистки. Автоматический контроль выбросов обеспечивает соблюдение экологических нормативов и минимизирует воздействие операций по переработке на окружающую среду.

Автоматизация технического обслуживания и диагностики

Системы предсказательного обслуживания

Современные системы прогнозного технического обслуживания используют анализ вибрации, термомониторинг и анализ масла для предсказания отказов оборудования до их возникновения. Эти системы постоянно контролируют критические компоненты и анализируют тенденции, чтобы выявлять потенциальные проблемы на ранних стадиях. Автоматическое планирование технического обслуживания обеспечивает своевременное проведение сервисных мероприятий, предотвращая незапланированные простои и продлевая срок службы оборудования.

Интеграция с системами управления запасами автоматически заказывает запасные части на основе прогнозируемых потребностей в техническом обслуживании, обеспечивая наличие необходимых компонентов в нужный момент. Алгоритмы машинного обучения со временем повышают точность прогнозов, анализируя закономерности отказов и результаты технического обслуживания. Эти системы значительно снижают затраты на техническое обслуживание, одновременно повышая надежность и готовность оборудования.

Системы удалённой диагностики и поддержки

Системы дистанционной диагностики позволяют производителям оборудования и поставщикам услуг отслеживать показатели работы систем и выявлять неисправности без необходимости выезда на объект. Эти системы обеспечивают доступ в режиме реального времени к эксплуатационным данным и диагностической информации, что позволяет быстро устранять проблемы и сводить к минимуму простои. Интеграция с системами дополненной реальности может помогать местным техникам выполнять сложные ремонтные процедуры при поддержке удалённых специалистов.

Автоматизированные диагностические системы постоянно выполняют фоновые проверки критически важных компонентов и систем, выявляя потенциальные проблемы до того, как они повлияют на производство. Эти системы формируют подробные диагностические отчёты, которые помогают службам технического обслуживания определять приоритетность ремонтных работ и эффективно распределять ресурсы. Внедрение автоматизированной диагностики значительно повышает эффективность устранения неисправностей и снижает необходимость наличия на месте специализированных технических специалистов.

Часто задаваемые вопросы

Каковы основные преимущества автоматизации в машинах для переработки пластика?

Автоматизация в машинах для переработки пластика обеспечивает множество преимуществ, включая повышение эффективности обработки, стабильное качество продукции, снижение эксплуатационных затрат и улучшение безопасности на рабочем месте. Автоматизированные системы могут работать непрерывно с минимальным вмешательством человека, перерабатывать большие объемы материала и точно контролировать параметры процесса. Кроме того, автоматизация снижает вероятность человеческих ошибок и предоставляет подробные операционные данные, позволяющие постоянно оптимизировать процессы и применять предиктивное техническое обслуживание.

Как автоматизированный контроль качества улучшает продукцию из переработанного пластика?

Системы автоматизированного контроля качества постоянно отслеживают ключевые характеристики продукции, такие как размер гранул, однородность цвета, плотность и уровень загрязнений на протяжении всего процесса переработки. Эти системы способны выявлять дефекты и отклонения, которые было бы трудно или невозможно обнаружить при ручном осмотре. Автоматическая корректировка параметров обработки или отбраковка дефектных материалов обеспечивает стабильное соответствие характеристик продукции заданным требованиям, сокращает отходы и повышает удовлетворенность клиентов.

Можно ли установить функции автоматизации на уже существующее оборудование для переработки?

Многие функции автоматизации могут быть успешно установлены на существующее оборудование для переработки пластика в зависимости от возраста и конструкции machinery. Типичные варианты модернизации включают программируемые логические контроллеры, системы контроля температуры, автоматизацию транспортировки материалов и базовые датчики контроля качества. Однако степень возможной автоматизации зависит от инфраструктуры существующего оборудования и может потребовать значительных изменений для достижения полной интеграции. Консультация со специалистами по автоматизации поможет определить наиболее экономически эффективный путь модернизации для действующих предприятий.

Какие требования к обслуживанию имеют автоматизированные системы переработки?

Автоматизированные системы переработки требуют регулярного обслуживания как механических компонентов, так и систем управления для обеспечения оптимальной производительности. Это включает в себя регулярную калибровку датчиков и измерительных устройств, обновление программного обеспечения систем управления, очистку оптических компонентов и профилактическое обслуживание оборудования автоматической транспортировки материалов. Хотя автоматизация может снизить общие потребности в обслуживании за счёт возможностей предиктивного технического обслуживания, правильный уход за компонентами автоматизации необходим для обеспечения надёжности и точности системы. Во многих современных системах предусмотрены функции самодиагностики, которые упрощают процедуры обслуживания и помогают выявлять потребности в ремонте.

Содержание

- Передовые системы управления для улучшения обработки

- Автоматизированные системы транспортировки и подготовки материалов

- Автоматизация контроля температуры и технологических процессов

- Функции контроля качества и оптимизации продукции

- Энергоэффективность и контроль окружающей среды

- Автоматизация технического обслуживания и диагностики

-

Часто задаваемые вопросы

- Каковы основные преимущества автоматизации в машинах для переработки пластика?

- Как автоматизированный контроль качества улучшает продукцию из переработанного пластика?

- Можно ли установить функции автоматизации на уже существующее оборудование для переработки?

- Какие требования к обслуживанию имеют автоматизированные системы переработки?