Modernin muovipelletoinnin teknologian ymmärtäminen

Muovin valmistuksen kehitys on tehnyt muoviraflerointijärjestelmistä välttämättömän osan kaikissa tuotantolinjoissa. Nämä edistyneet koneet muuntavat raakamuovimateriaalin tasalaatuisiksi, korkealaatuisiksi raeiksi, jotka toimivat perustana lukemattomille tuotteet . Olitpa sitten päivittämässä nykyistä järjestelmääsi tai perustamassa uutta tuotantolinjaa, oikean muovipelletointilaitteen valinta voi merkittävästi vaikuttaa toiminnalliseen tehokkuuteesi ja lopputuotteen laatuun.

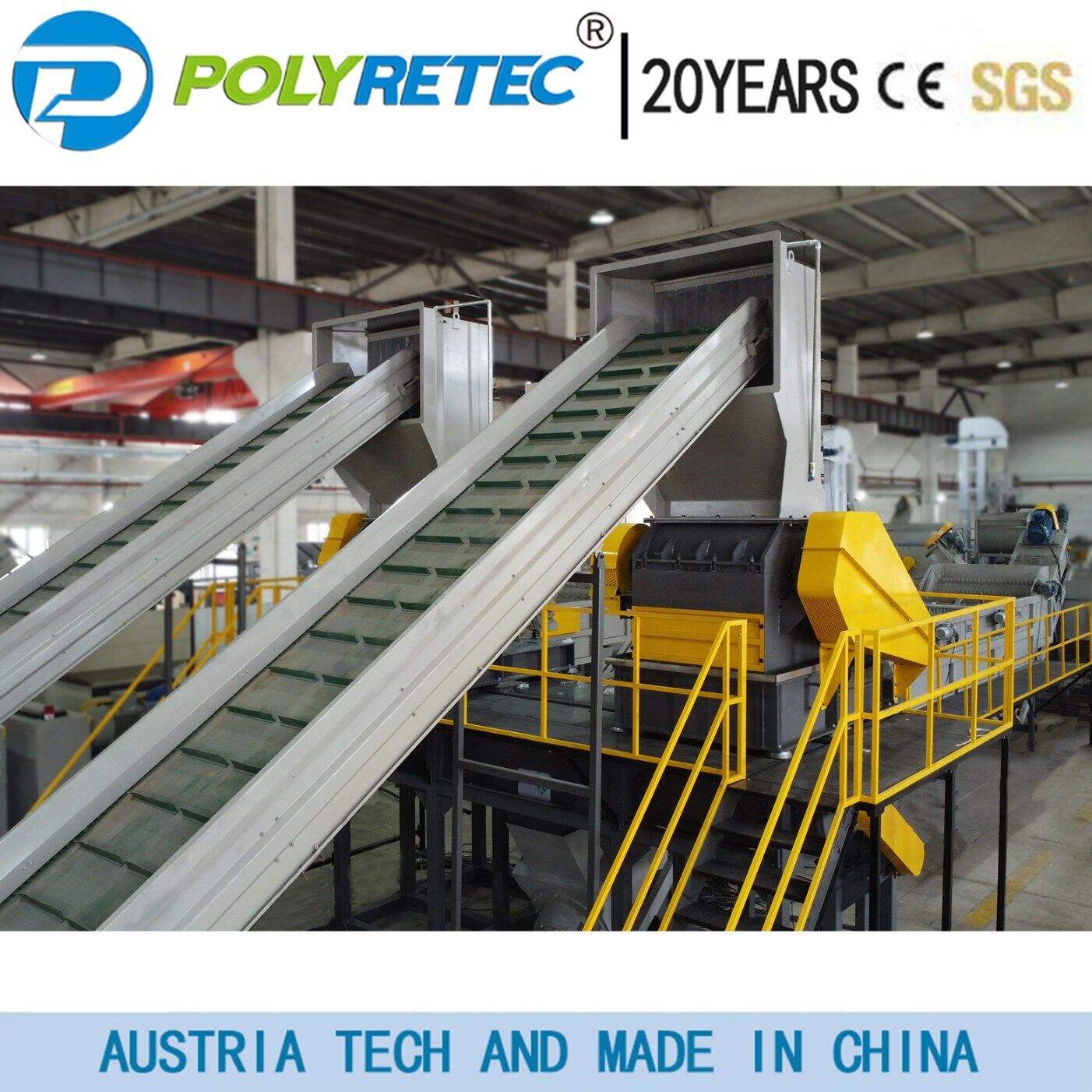

Modernit muoviraflinoijärjestelmät sisältävät kehittyneitä ominaisuuksia, jotka optimoivat raflinointiprosessin vähentäen samalla jätettä ja huoltotarvetta. Teknologia on edennyt merkittävästi, tarjoten valmistajille useita vaihtoehtoja erityyppisten tuotantotarpeiden täyttämiseksi, pienimuotoisista erikoissovelluksista suurten volyymin jatkuvatoimiseen käsittelyyn.

Raflinoijan valinnan keskeiset tekijät

Tuotantokapasiteetin vaatimukset

Arvioitaessa muoviraflinoijaa, läpivirtauskapasiteetti on ensisijainen harkintatekijä. Tuotantotavoitteesi tulisi täsmätä täysin laitteen ominaisuuksiin optimaalisen suorituskyvyn varmistamiseksi. Raflinoija, joka toimii sen tarkoitetulla kapasiteettialueella, tuottaa tasalaatuisia rafleja samalla kun ylläpitää kustannustehokasta toimintaa.

Ota huomioon paitsi nykyiset tuotantotarpeesi myös tulevat skaalaustarpeet. Sijoittaminen muoviraflinoijaan, jossa on hieman ylimääräistä kapasiteettia, voi osoittautua eduksi liiketoiminnan kasvaessa, estäen tarpeen vaihtaa laitteisto liian aikaisin.

Materiaalien yhteensopivuus ja monipuolisuus

Erilaiset muovimateriaalit edellyttävät erilaisia pelletointimenetelmiä. Valitun muovipellettöörin on pystyttävä käsittämään tehokkaasti juuri ne materiaalityypit, joita käsittelet, olivatpa kyseessä pehmeät polymeerit, kovat muovit tai erikoisjoukot. Leikkuumekanismi, terien rakenne ja jäähdytysjärjestelmän on oltava yhdenmukaisia materiaalin ominaisuuksien kanssa.

Modernien muovipellettöörijärjestelmien monipuolisuus mahdollistaa useiden materiaalityyppien käsittelyn, mutta on tärkeää varmistaa yhteensopivuus koko tuotevalikoitteesi kanssa. Tämä joustavuus voi osoittautua korvaamattomaksi tuotevalikoiman laajennettaessa tai markkinoiden muuttuessa.

Tekniset tiedot ja suorituskykyominaisuudet

Leikkuujärjestelmän rakenne

Leikkuumekanismi on sydän missä tahansa muovipellettöörijärjestelmässä. Edistyneemmät ratkaisut sisältävät tarkasti suunniteltuja roottoreita ja pohjateriä, jotka takaavat tasaisen pelletin koon ja muodon. Leikkuukammion rakenne vaikuttaa paitsi tuotteen laatuun, myös huoltotarpeisiin ja käyttökustannuksiin.

Etsi ominaisuuksia, kuten automaattiset terän säätöjärjestelmät ja kovetetut leikkauspinnat, jotka pidentävät huoltovälejä. Nykyaikaisten muovigranulaattoreiden teknologia usein sisältää nopeasti vaihdettavat leikkauskammiot, jotka minimoivat käyttökatkot huoltotoimenpiteiden aikana.

Jäähdytys ja lämpötilan säätö

Tehokkaat jäähdytysjärjestelmät ovat ratkaisevan tärkeitä korkealaatuisten granulaattien tuottamisessa. Uusimmat muovigranulaattorimallit sisältävät kehittyneitä lämpötilansäätömekanismeja, jotka ylläpitävät optimaalisia prosessointiolosuhteita. Tämä tarkkuus varmistaa tasalaatuisen granulaatin muodostumisen ja estää laatuongelmat, jotka liittyvät virheelliseen jäähdytykseen.

Vesikiertojärjestelmät, jäähdytystornin integrointi ja edistyneet lämpötilanvalvontakäytännöt tulisi arvioida tietyjen vaatimusten perusteella. Oikea yhdistelmä jäähdytysominaisuuksista voi merkittävästi vaikuttaa sekä tuotteen laatuun että energiatehokkuuteen.

Käyttötehokkuus ja huoltokonsideraatiot

Energiankulutuksen optimointi

Modernit muoviraflinoijärjestelmät korostavat energiatehokkuutta suorituskykyä heikentämättä. Taajuusmuuttajat, älykäs tehonhallinta ja optimoidut moottorirakenteet edistävät energiankulutuksen alenemista. Nämä ominaisuudet eivät ainoastaan vähennä käyttökustannuksia, vaan tukevat myös kestävyystavoitteita.

Valitessasi raflinoija, ota huomioon kokonaisenergiankulutus, mukaan lukien apujärjestelmät, kuten jäähdytys ja materiaalin käsittely. Energiatehokkaat ratkaisut sisältävät usein järjestelmiä, jotka hyödyntävät uudelleen hukka-energian, parantaen näin kokonaissuorituskykyä.

Huoltokelpoisuus

Säännöllinen huolto takaa muoviraflinoijasi vakiona pysyvän suorituskyvyn ja pitkän käyttöiän. Etsi ratkaisuja, joissa on helppo pääsy keskeisiin komponentteihin ja nopea kuluvien osien vaihto. Työkaluttomat huoltomahdollisuudet voivat merkittävästi vähentää seisokkeja ja yksinkertaistaa tavallisia toimintoja.

Ota huomioon varaosien saatavuus ja tekninen tuki valmistajan valinnassa. Luotettava huoltoverkko ja kattava huolto-ohjeistus voivat tehdä merkittävän eron pitkän aikavälin toiminnallisessa menestyksessä.

Integrointi- ja ohjausjärjestelmät

Automaatisointikyvyt

Modernien muovirullulaiteiden edistyneet ohjausjärjestelmät tarjoavat ennennäkemättömän korkean automaation ja valvonnan tason. Näiden järjestelmien avulla voidaan säätää käyttöparametreja reaaliajassa, mikä mahdollistaa optimaalisen suorituskyvyn ylläpitämisen materiaalien ominaisuuksien tai prosessointiolosuhteiden vaihdellessa.

Etsi ominaisuuksia, kuten etävalvontamahdollisuuksia, tietojen tallennusta ja integrointia tehtaan laajuisiin ohjausjärjestelmiin. Nämä teknologiset edistysaskeleet voivat parantaa toiminnallista tehokkuutta samalla kun ne tarjoavat arvokasta tietoa prosessin optimointia varten.

Tuotantolinjan yhteensopivuus

Muoviraflaajan on yhdyttävä saumattomasti olemassa olevaan tuotantovälineistöön. Ota huomioon tekijät, kuten materiaalin käsittelyliitännät, ohjausjärjestelmän yhteensopivuus ja tarvittava tila. Asianmukainen integrointi varmistaa kitkattoman materiaalivirran ja optimaalisen linjan tehokkuuden.

Nykyajan järjestelmissä on usein modulaarinen rakenne, joka helpottaa tulevia päivityksiä tai muutoksia. Tämä joustavuus voi osoittautua arvokkaaksi, kun tuotantovaatimuksesi kehittyvät tai uusia teknologioita ilmestyy markkinoille.

Usein kysytyt kysymykset

Mikä on tyypillinen käyttöikä muoviraflaajalle?

Hyvin huollettu muoviraflaaja voi toimia tehokkaasti 15–20 vuotta tai pidempään. Käytön intensiteetti, huoltotoimet ja käsitellyt materiaalit vaikuttavat kuitenkin merkittävästi tähän. Säännöllinen huolto ja oikea käyttötapa voivat huomattavasti pidentää laitteen käyttöikää.

Kuinka usein leikkuuterät on vaihdettava?

Terän vaihtoväli vaihtelee materiaaliryhmien ja tuotantonopeuden mukaan. Yleensä roottoriterät vaativat vaihtoa tai teroittamista joka 500–1000 käyttötunnin jälkeen. Kuitenkin edistyneet materiaalit ja suunnitteluratkaisut voivat huomattavasti pidentää tätä väliä. Säännöllinen tarkastus ja pellettien laadun seuranta auttavat määrittämään optimaalisen vaihtohetken.

Mitä turvallisuusominaisuuksia tulisi etsiä muovipellettikoneesta?

Tärkeät turvallisuusominaisuudet sisältävät hätäpysäytysjärjestelmät, automaattiset sammutusmekanismit poikkeavissa olosuhteissa, liikkuvien osien asianmukaiset suojaukset ja melutasoa alentavat järjestelmät. Uudet muovipellettikoneet sisältävät myös turvatyypit, käyttäjän läsnäoloa tunnistavat anturit ja kattavat valvontajärjestelmät turvallisen käytön varmistamiseksi.