Razumijevanje moderne tehnologije granulacije plastike

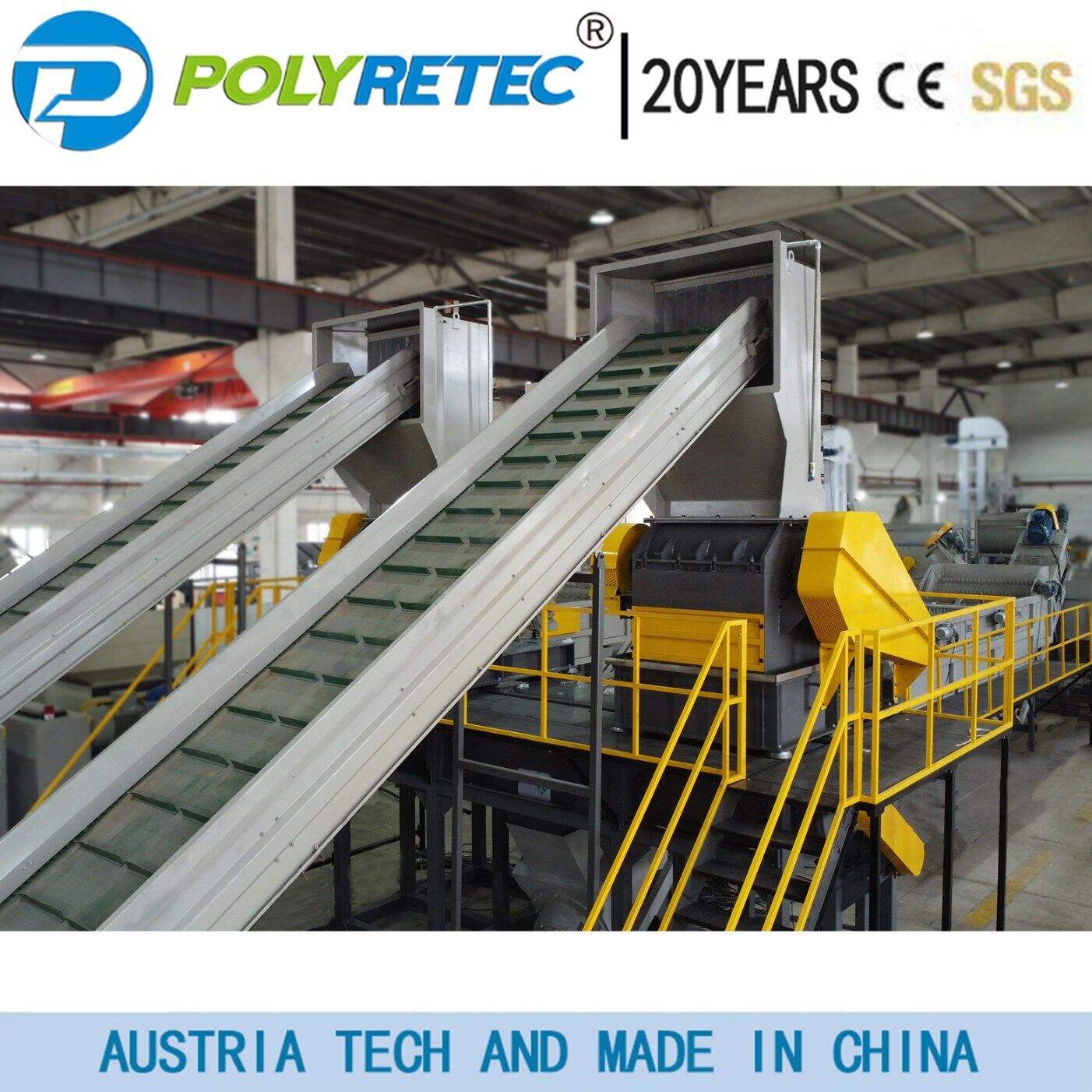

Razvoj proizvodnje plastike učinio je sustave za granulaciju plastike neophodnim sastojkom svake proizvodne linije. Ovi sofisticirani strojevi pretvaraju sirovu plastičnu masu u jednolike, visokokvalitetne pelete koje služe kao osnova za brojne pROIZVODI . Bez obzira želite li nadograditi postojeću postavu ili pokrenuti novu proizvodnu liniju, odabir pravog uređaja za granulaciju plastike može značajno utjecati na učinkovitost vaše operacije i kvalitetu konačnog proizvoda.

Moderni sustavi za granulaciju plastike uključuju napredne značajke koje optimiziraju proces granulacije, istovremeno smanjujući otpad i zahtjeve za održavanjem. Tehnologija je znatno napredovala, nudeći proizvođačima različite mogućnosti za ispunjavanje specifičnih proizvodnih potreba, od manjih serija specijalizirane proizvodnje do kontinuiranog visokovolumenog procesa.

Ključni faktori pri odabiru granulatora

Zahtjevi za kapacitetom proizvodnje

Kada procjenjujete plastični granulator, propusnost je primarni aspekt kojeg treba uzeti u obzir. Vaši proizvodni ciljevi trebali bi savršeno odgovarati mogućnostima stroja kako bi se osigurala optimalna učinkovitost. Granulator koji radi u svom idealnom rasponu kapaciteta osigurat će dosljednu kvalitetu granula, istovremeno održavajući rentabilnost rada.

Uzmite u obzir ne samo trenutačne proizvodne potrebe već i buduće zahtjeve za proširenjem. Ulaganje u plastični granulator s dodatnim rezervama kapaciteta može se pokazati korisnim kako vaša operacija raste, sprječavajući potrebu za preranim zamjenom opreme.

Kompatibilnost materijala i svestranost

Različiti plastični materijali zahtijevaju različite postupke granuliranja. Vaš odabrani granulator za plastiku mora učinkovito obradivati vaše specifične vrste materijala, bez obzira na to da li procesirate meke polimere, krute plastike ili specijalizirane spojeve. Rezni mehanizam, dizajn noževa i sustav hlađenja trebaju biti usklađeni s karakteristikama vašeg materijala.

Univerzalnost modernih sustava za granuliranje plastike omogućuje obradu više vrsta materijala, ali ključno je provjeriti kompatibilnost s cijelom vašom proizvodnom ponudom. Ova fleksibilnost može se pokazati neocjenjivom prilikom proširenja asortimana ili prilagodbe tržišnim zahtjevima.

Tehničke specifikacije i radna svojstva

Dizajn rezanog sustava

Rezni mehanizam predstavlja srce svakog sustava za granuliranje plastike. Napredni dizajni uključuju precizno izrađene rotore i noževe koji osiguravaju dosljednu veličinu i oblik granula. Konfiguracija komore za rezanje utječe ne samo na kvalitetu proizvoda, već i na zahtjeve za održavanje te operativne troškove.

Potražite značajke poput automatskog sustava za podešavanje noževa i kaljenih površina za rezanje koje produžuju vijek trajanja. Savremene tehnologije granulatora za plastiku često uključuju komore za rezanje s brzom zamjenom koje svode do maksimuma vrijeme nedostupnosti tijekom održavanja.

Hlađenje i regulacija temperature

Učinkoviti sustavi hlađenja ključni su za proizvodnju visokokvalitetnih peleta. Najnoviji modeli granulatora za plastiku imaju sofisticirane mehanizme kontrole temperature koji održavaju optimalne uvjete obrade. Ova preciznost osigurava dosljedno formiranje peleta i sprječava probleme s kvalitetom povezane s nepravilnim hlađenjem.

Sustavi cirkulacije vode, integracija rashladnih tornjeva i napredne mogućnosti nadzora temperature trebaju se procijeniti na temelju vaših specifičnih zahtjeva. Pravi odabir kombinacije značajki hlađenja može znatno utjecati kako na kvalitetu proizvoda, tako i na energetsku učinkovitost.

Operacijska učinkovitost i razmatranja o održavanju

Optimizacija potrošnje energije

Moderni sustavi za granulaciju plastike naglašavaju energetsku učinkovitost bez kompromisa u pogledu performansi. Varijabilni pogoni, inteligentno upravljanje snagom i optimizirani dizajni motora doprinose smanjenju potrošnje energije. Ove značajke ne samo da snižavaju operativne troškove, već i pridonose ciljevima održivosti.

Prilikom odabira granulatora, razmotrite ukupni energetski otisak, uključujući pomoćne sustave poput hlađenja i rukovanja materijalom. Dizajni s visokom energetskom učinkovitošću često uključuju sustave za povrat koji ponovno koriste otplovu toplinu, time dodatno poboljšavajući ukupnu operativnu učinkovitost.

Pristupačnost održavanju

Redovita održavanja osiguravaju dosljedne performanse i dulji vijek trajanja vašeg granulatora za plastiku. Potražite dizajne koji omogućuju laki pristup ključnim komponentama i brzu zamjenu dijelova podložnih habanju. Značajke održavanja bez alata mogu znatno smanjiti vrijeme prostoja i pojednostaviti rutinske operacije.

Uzmite u obzir dostupnost rezervnih dijelova i tehničku podršku prilikom odabira proizvođača. Pouzdana servisna mreža i sveobuhvatna dokumentacija o održavanju mogu značajno doprinijeti dugoročnom uspjehu u radu.

Integracija i kontrolni sustavi

Možnosti automatizacije

Napredni sustavi upravljanja u modernoj opremi za peletizaciju plastike nude dosad neviđene razine automatizacije i nadzora. Ovi sustavi mogu u stvarnom vremenu prilagođavati radne parametre, održavajući optimalnu učinkovitost unatoč varijacijama svojstava materijala ili uvjeta obrade.

Potražite značajke poput mogućnosti daljinskog nadzora, vođenja zapisa podataka i integracije s kontrolnim sustavima cijele tvornice. Ovi tehnološki napretci mogu poboljšati operativnu učinkovitost, istovremeno pružajući korisne uvide za optimizaciju procesa.

Kompatibilnost proizvodne linije

Vaš pelitizator za plastiku mora se bez problema integrirati s postojećom proizvodnom opremom. Uzmite u obzir čimbenike poput sučelja za rukovanje materijalom, kompatibilnosti sustava upravljanja i zahtjeva za fizičkim prostorom. Ispravna integracija osigurava glatki tok materijala i optimalnu učinkovitost linije.

Suvremeni sustavi često uključuju modularne dizajne koji olakšavaju buduće nadogradnje ili izmjene. Ova fleksibilnost može se pokazati vrijednom kako se vaši proizvodni zahtjevi razvijaju ili kako se pojavljuju nove tehnologije.

Često postavljana pitanja

Koliki je tipični vijek trajanja pelitizatora za plastiku?

Dobro održavan pelitizator za plastiku može učinkovito raditi 15-20 godina ili više. Međutim, to u velikoj mjeri ovisi o čimbenicima poput intenziteta korištenja, praksi održavanja i vrsta obrađenih materijala. Redovito održavanje i ispravan rad mogu znatno produljiti vijek trajanja opreme.

Koliko često treba zamijeniti noževe za rezanje?

Učestalost zamjene noževa varira ovisno o vrstama materijala i volumenu proizvodnje. Općenito, rotor noževi zahtijevaju zamjenu ili ponovno oštrienje svakih 500-1000 radnih sati. Međutim, napredni materijali i dizajni mogu znatno produljiti ovaj interval. Redovna inspekcija i praćenje kvalitete peleta pomažu u određivanju optimalnog trenutka za zamjenu.

Koje sigurnosne značajke trebam tražiti u plastificirajućem uređaju?

Osnovne sigurnosne značajke uključuju sustave za hitno zaustavljanje, automatske mehanizme isključivanja kod nepravilnih uvjeta, odgovarajuće zaštite pokretnih dijelova te sustave za smanjenje buke. Moderni plastificirajući uređaji također uključuju sigurnosne blokade, senzore prisutnosti operatera i sveobuhvatne nadzorne sustave kako bi osigurali sigurnu upotrebu.